-

휘어지는 대용량 반도체 원천기술 개발

- KAIST 김상욱 교수, 세계 최고의‘분자조립’기술력 활용해 휘어지는 대용량 반도체 원천기술 확보 -

우리 학교 신소재공학과 김상욱 교수 연구팀이 원하는 형태로 분자가 스스로 배열하는 ‘분자조립’ 기술을 활용해 유연한 그래핀 기판 위에 양산중인 반도체 패턴의 최고 수준인 20nm(나노미터)급 초미세 패턴을 구현하는데 성공했다.

이번 기술 개발로 향후 유연하게 휘어지면서도 많은 양의 데이터를 저장할 수 있는 반도체를 구현할 수 있어 고성능 플렉시블 전자기기 개발에 도움이 될 것으로 학계는 기대하고 있다.

이와 함께 연성소재의 특성을 이용해 초미세 패턴을 형성하기 어려운 3차원 굴곡진 기판에서도 자유롭게 구현하는데 성공, 다양한 응용소자에 활용할 수 있는 것은 물론 화학 반응으로 물질을 섞어주기만 하면 원하는 형태로 스스로 배열해 고가의 장비가 필요하지 않아 반도체 제작비용이 훨씬 저렴해질 것으로 전망된다.

이번 연구의 핵심 기술인 ‘분자조립’이란 플라스틱, 액정, 생체분자 등과 같이 딱딱하지 않고 유연한 연성소재의 고분자를 원하는 형태로 스스로 배열하게 해 기존에 만들기 어려웠던 작은 나노구조물을 효율적으로 만드는 기술이다. 마치 물과 기름이 서로 섞이지 않는 것과 같이 서로 다른 두 고분자가 상분리되어 섞이지 않는다는 점을 이용하는 것이다.

연구팀은 기계적 물성이 우수하고 원하는 기판에 쉽게 옮길 수 있는 그래핀 위에 ‘블록공중합체’라는 분자조립기술을 통해 초미세 패턴을 형성한 후, 이를 3차원 기판 혹은 PET(폴리에틸렌테레프탈레이트), PDMS(폴리디멜틸실론산) 등과 같은 플렉시블 기판에 옮겨 자유롭게 3차원 혹은 플렉시블 기판에 구조물을 구현했다.

김상욱 교수는 이번 연구에 대해 “지금까지 발표된 휘어지는 반도체는 온도에 취약한 플라스틱 기판을 사용해 극한 공정조건을 극복해낼 수 없어 상용화에 어려움이 많았다”며 “이번 기술은 기계적 물성이 우수한 그래핀을 회로 기판으로 적용하는 데 성공한 획기적인 연구성과”라고 말했다.

김 교수는 이어 “이번 연구에 대해 세계적으로 많은 관심을 받아 3월 20일 열리는 미국 물리학회에서 초청 강연을 할 예정”이라며 “이번에 개발한 원천기술을 바탕으로 후속 연구를 진행해 반도체 회로와 같이 복잡한 회로의 설계에 도전할 것”이라고 포부를 밝혔다.

한편, 교육과학기술부 글로벌프론티어사업 다차원 스마트 IT 융합시스템 연구단의 지원을 받아 수행된 이번 연구결과는 재료분야 세계적 학술지 ‘어드밴스드 머터리얼스(Advanced Materials)’ 3월 6일자에 실렸다.

그림1. 제작공정

1. 스핀 코딩이라는 도포법을 사용해 그래핀 박막을 형성

2. 그래핀 박막 위에 블록공중합체를 형성

3. 블록공중합체을 식각 또는 패턴 전사법을 통해 나노 구조를 형성4. 그래핀을 전사층으로 활용해 다양한 기판에 나노 구조를 형성

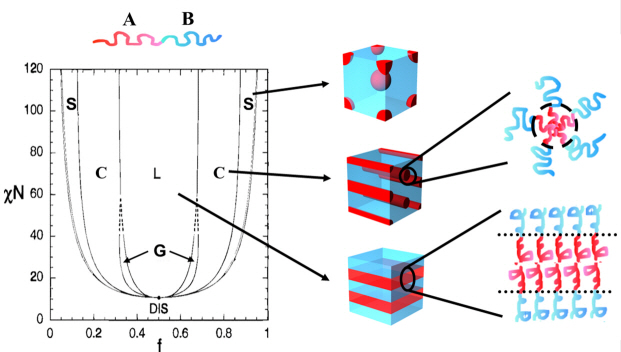

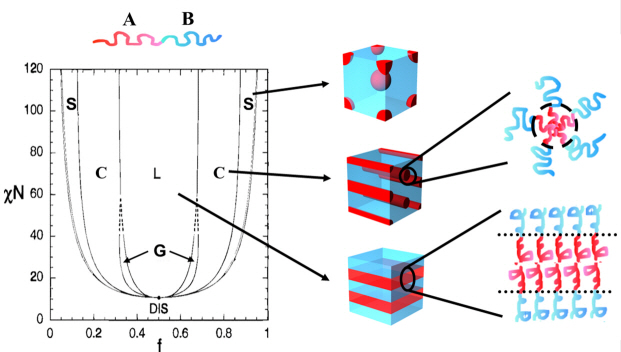

그림2. 블록공중합체 분자조립기술

블록공중합체 분자조립기술은 물과 기름이 서로 섞이지 않은 것과 같이 서로 다른 두 고분자가 섞이지 않는다는 점을 이용한 기술이다. 물과 기름의 경우, 서로 섞이려고 하지 않는 물질이기 때문에, 물과 기름은 혼합하게 되면, 물을 물끼리 어울려 덩어리 지고, 기름은 기름끼리 어물려 덩어리가 지게 된다. 하지만, 물과 기름이 서로 떨어질 수 없게끔 결합이 되어 있다고 가정하면, 다른 현상이 예상된다. 동일하게 물은 물끼리 있으려 하고 기름은 기름끼리 있으려고 하지만, 물 옆에는 결합된 기름이 있게 된다. 따라서 물과 기름의 거대한 두 덩이리가 형성되는 것이 아니라, 매우 미세하게 물과 기름이 번갈아가면서 형성되게 된다. 동일하게 블록공중합체에서는 화학적으로 서로 다른 고분자가 공유 결합이라는 쉽게 깨지지 않은 결합을 통해 연결되어 있다., 따라서, 결합된 물과 기름에서와 동일하게 미세한 크기의 상분리가 일어나게 된다. 이러한 구조의 크기는 대개 고분자의 크기에 의해 결정되면, 머리카락 크기의 1/10000 수준으로 매우 미세하며 주기적인 패턴을 형성하게 된다. 패턴의 형태는 서로 다른 고분자의 비율에 따라 구, 원통형, 판형 등으로 나타난다.

그림3. 플렉시블 기판 상에 옮겨진 금 나노 구조체

휘어지는 대용량 반도체 원천기술 개발

- KAIST 김상욱 교수, 세계 최고의‘분자조립’기술력 활용해 휘어지는 대용량 반도체 원천기술 확보 -

우리 학교 신소재공학과 김상욱 교수 연구팀이 원하는 형태로 분자가 스스로 배열하는 ‘분자조립’ 기술을 활용해 유연한 그래핀 기판 위에 양산중인 반도체 패턴의 최고 수준인 20nm(나노미터)급 초미세 패턴을 구현하는데 성공했다.

이번 기술 개발로 향후 유연하게 휘어지면서도 많은 양의 데이터를 저장할 수 있는 반도체를 구현할 수 있어 고성능 플렉시블 전자기기 개발에 도움이 될 것으로 학계는 기대하고 있다.

이와 함께 연성소재의 특성을 이용해 초미세 패턴을 형성하기 어려운 3차원 굴곡진 기판에서도 자유롭게 구현하는데 성공, 다양한 응용소자에 활용할 수 있는 것은 물론 화학 반응으로 물질을 섞어주기만 하면 원하는 형태로 스스로 배열해 고가의 장비가 필요하지 않아 반도체 제작비용이 훨씬 저렴해질 것으로 전망된다.

이번 연구의 핵심 기술인 ‘분자조립’이란 플라스틱, 액정, 생체분자 등과 같이 딱딱하지 않고 유연한 연성소재의 고분자를 원하는 형태로 스스로 배열하게 해 기존에 만들기 어려웠던 작은 나노구조물을 효율적으로 만드는 기술이다. 마치 물과 기름이 서로 섞이지 않는 것과 같이 서로 다른 두 고분자가 상분리되어 섞이지 않는다는 점을 이용하는 것이다.

연구팀은 기계적 물성이 우수하고 원하는 기판에 쉽게 옮길 수 있는 그래핀 위에 ‘블록공중합체’라는 분자조립기술을 통해 초미세 패턴을 형성한 후, 이를 3차원 기판 혹은 PET(폴리에틸렌테레프탈레이트), PDMS(폴리디멜틸실론산) 등과 같은 플렉시블 기판에 옮겨 자유롭게 3차원 혹은 플렉시블 기판에 구조물을 구현했다.

김상욱 교수는 이번 연구에 대해 “지금까지 발표된 휘어지는 반도체는 온도에 취약한 플라스틱 기판을 사용해 극한 공정조건을 극복해낼 수 없어 상용화에 어려움이 많았다”며 “이번 기술은 기계적 물성이 우수한 그래핀을 회로 기판으로 적용하는 데 성공한 획기적인 연구성과”라고 말했다.

김 교수는 이어 “이번 연구에 대해 세계적으로 많은 관심을 받아 3월 20일 열리는 미국 물리학회에서 초청 강연을 할 예정”이라며 “이번에 개발한 원천기술을 바탕으로 후속 연구를 진행해 반도체 회로와 같이 복잡한 회로의 설계에 도전할 것”이라고 포부를 밝혔다.

한편, 교육과학기술부 글로벌프론티어사업 다차원 스마트 IT 융합시스템 연구단의 지원을 받아 수행된 이번 연구결과는 재료분야 세계적 학술지 ‘어드밴스드 머터리얼스(Advanced Materials)’ 3월 6일자에 실렸다.

그림1. 제작공정

1. 스핀 코딩이라는 도포법을 사용해 그래핀 박막을 형성

2. 그래핀 박막 위에 블록공중합체를 형성

3. 블록공중합체을 식각 또는 패턴 전사법을 통해 나노 구조를 형성4. 그래핀을 전사층으로 활용해 다양한 기판에 나노 구조를 형성

그림2. 블록공중합체 분자조립기술

블록공중합체 분자조립기술은 물과 기름이 서로 섞이지 않은 것과 같이 서로 다른 두 고분자가 섞이지 않는다는 점을 이용한 기술이다. 물과 기름의 경우, 서로 섞이려고 하지 않는 물질이기 때문에, 물과 기름은 혼합하게 되면, 물을 물끼리 어울려 덩어리 지고, 기름은 기름끼리 어물려 덩어리가 지게 된다. 하지만, 물과 기름이 서로 떨어질 수 없게끔 결합이 되어 있다고 가정하면, 다른 현상이 예상된다. 동일하게 물은 물끼리 있으려 하고 기름은 기름끼리 있으려고 하지만, 물 옆에는 결합된 기름이 있게 된다. 따라서 물과 기름의 거대한 두 덩이리가 형성되는 것이 아니라, 매우 미세하게 물과 기름이 번갈아가면서 형성되게 된다. 동일하게 블록공중합체에서는 화학적으로 서로 다른 고분자가 공유 결합이라는 쉽게 깨지지 않은 결합을 통해 연결되어 있다., 따라서, 결합된 물과 기름에서와 동일하게 미세한 크기의 상분리가 일어나게 된다. 이러한 구조의 크기는 대개 고분자의 크기에 의해 결정되면, 머리카락 크기의 1/10000 수준으로 매우 미세하며 주기적인 패턴을 형성하게 된다. 패턴의 형태는 서로 다른 고분자의 비율에 따라 구, 원통형, 판형 등으로 나타난다.

그림3. 플렉시블 기판 상에 옮겨진 금 나노 구조체

2013.03.12

조회수 18957

-

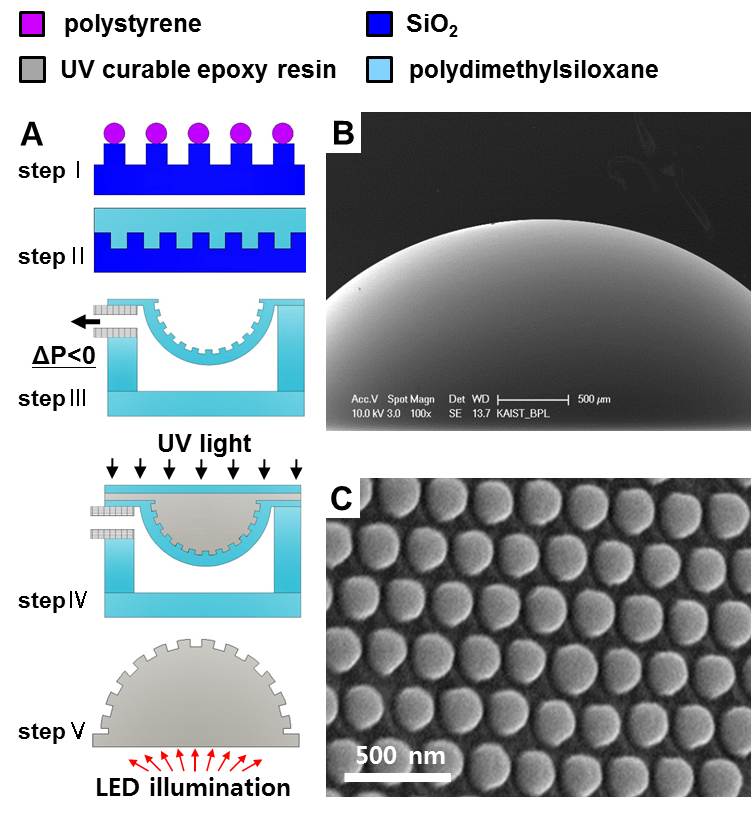

반딧불이 모방한 고효율 LED 기술 개발

정기훈 교수

- 반딧불이 모방한 자연모사 연구로 반사 최소화 한 고효율 LED 개발 -- 미국 국립과학원회보지(PNAS) 10월 29일자 온라인 판 게재 -

자기 스스로 빛을 내는 반딧불이를 모방한 고효율 LED 원천기술이 개발됐다.

우리 학교 바이오및뇌공학과 정기훈 교수 연구팀이 반딧불이 발광기관 외피에 있는 나노구조를 세계 최초로 모방해 발광효율이 높은 LED 렌즈를 개발했다.

이번에 개발된 기술은 기존에 렌즈의 반사를 방지하기 위해 값비싼 반사방지 코팅을 추가로 처리한 것과는 달리, 렌즈 제작 시 생체모사 나노구조를 주형에서 한 번에 만들어 보다 저렴한 LED를 만들 수 있을 것으로 기대된다.

이와 함께 무반사효과(antireflection)를 내기 위해 모방한 나노구조를 최적화해 발광효율 향상이 기존 반사방지 코팅에 상응하게 만들어, 앞으로 스마트폰, TV, 자동차, 의료기기, 실내외 조명 등에 널리 적용될 것으로 전망된다.

무반사구조(antireflective structures)는 빛의 효율을 향상시키기 위한 대표적인 방법으로 많은 분야에 활용돼 왔다. 그러나 이 구조는 평판에만 국한돼 있어 LED 렌즈와 같은 곡면에 만드는 것은 많은 어려움이 있었다.

정 교수 연구팀은 3차원 미세몰딩 공정을 활용해 이를 해결했다.

연구팀은 실리콘 산화막 위에 나노입자를 단일 층으로 형성하고 식각공정을 통해 나노구조를 형성했다.이후 나노구조를 PDMS(폴리다이메틸실록세인, polydimethylsiloxane) 막에 전사시키고, 이 막에 음압을 가해 곡률을 형성한 다음 자외선경화 고분자를 부은 후 굳혀 반딧불이와 유사한 구조의 렌즈를 만들어 내는 데 성공했다.

이번 기술은 세계 최초로 무반사구조가 형성된 반구형 고효율 LED 렌즈를 개발한 것으로, 이 렌즈는 기존에 사용되는 무반사코팅(antireflection coating)에 상응하는 효과를 나타냈다.

정기훈 교수는 “이 기술은 세계 최초로 생물발광기관을 생체 모사한 기술이라는 것에 의의가 있다”며 “생체모사 기술을 활용한 고효율 LED 렌즈 기술을 통해 기존의 값비싼 무반사코팅을 대신해 저렴하면서도 효율을 극대화할 수 있을 것”이라고 말했다.

한편, 바이오및뇌공학과 정기훈 교수(제1저자 김재준 박사과정 학생)가 주도한 이번 연구는 미국 국립과학원회보지(PNAS) 10월 29일자 온라인 판에 게재됐다.

그림 1 : (A) 반딧불이 사진. (B) 반디불이의 전자현미경 사진 (N)은 비발광기관, (L)은 발광기관. (C) 비발광기관의 미세패턴, 무작위한 패턴을 형성. (D) 발광기관의 나노구조, 잘 정렬된 나노구조를 형성. (E, F) 반딧불이의 발광기관과 고효율 LED 패키징이 대응되는 구조를 형성하고 있음. 본 연구팀은 반딧불이 발광기관 외피층에 형성된 나노구조층을 LED 렌즈 위에 형성시켜 발광효율을 증가시킴. (E) 반딧불이 발광기관의 모식도. 나노구조의 크기는 약 주기가 250 nm, 너비가 150 nm, 높이가 110 nm 정도임. (F) 고효율 LED 패키징의 모식도.

그림2 : 일반 렌즈(좌)와 고효율 LED 렌즈(우) 사진. 연구팀은 3차원 미세몰딩 기술을 이용해 고효율 LED 렌즈를 제작.

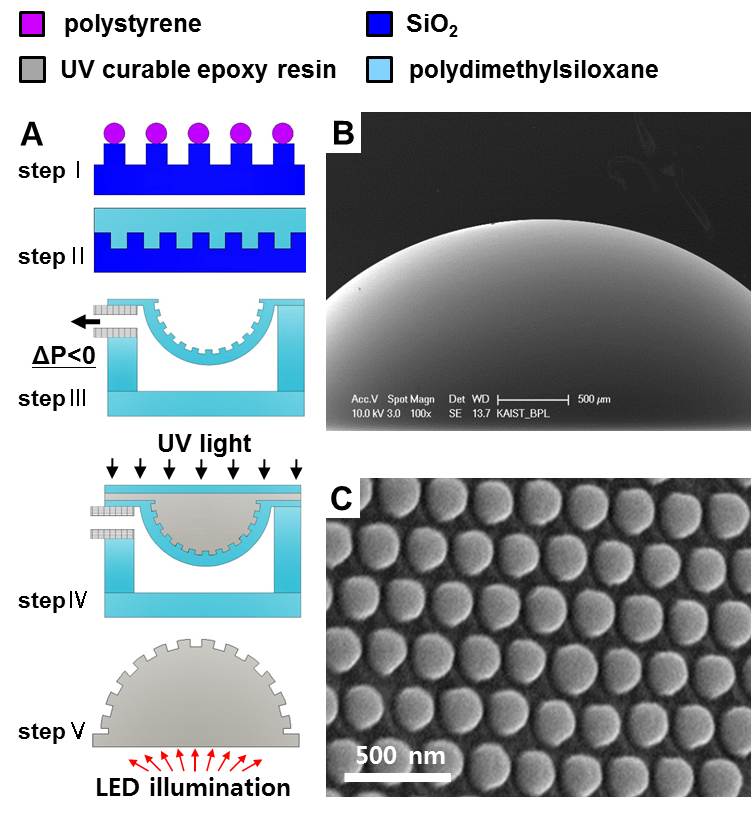

그림 3 : (A) 고효율 LED 렌즈의 제작 과정. (step Ⅰ) 나노입자와 식각공정을 이용하여 나노구조 형성. (step Ⅱ) PDMS 막에 나노구조 전사. (step Ⅲ) PDMS 막에 음압을 가하여 곡률 형성. (step Ⅳ) 자외선 경화 고분자를 부은 후 경화. (step Ⅴ) 완성된 고효율 LED 렌즈. (B) 고효율 LED 렌즈의 전자현미경 사진. (C) 곡면 위에 잘 정렬되어 형성되어 있는 나노구조.

반딧불이 모방한 고효율 LED 기술 개발

정기훈 교수

- 반딧불이 모방한 자연모사 연구로 반사 최소화 한 고효율 LED 개발 -- 미국 국립과학원회보지(PNAS) 10월 29일자 온라인 판 게재 -

자기 스스로 빛을 내는 반딧불이를 모방한 고효율 LED 원천기술이 개발됐다.

우리 학교 바이오및뇌공학과 정기훈 교수 연구팀이 반딧불이 발광기관 외피에 있는 나노구조를 세계 최초로 모방해 발광효율이 높은 LED 렌즈를 개발했다.

이번에 개발된 기술은 기존에 렌즈의 반사를 방지하기 위해 값비싼 반사방지 코팅을 추가로 처리한 것과는 달리, 렌즈 제작 시 생체모사 나노구조를 주형에서 한 번에 만들어 보다 저렴한 LED를 만들 수 있을 것으로 기대된다.

이와 함께 무반사효과(antireflection)를 내기 위해 모방한 나노구조를 최적화해 발광효율 향상이 기존 반사방지 코팅에 상응하게 만들어, 앞으로 스마트폰, TV, 자동차, 의료기기, 실내외 조명 등에 널리 적용될 것으로 전망된다.

무반사구조(antireflective structures)는 빛의 효율을 향상시키기 위한 대표적인 방법으로 많은 분야에 활용돼 왔다. 그러나 이 구조는 평판에만 국한돼 있어 LED 렌즈와 같은 곡면에 만드는 것은 많은 어려움이 있었다.

정 교수 연구팀은 3차원 미세몰딩 공정을 활용해 이를 해결했다.

연구팀은 실리콘 산화막 위에 나노입자를 단일 층으로 형성하고 식각공정을 통해 나노구조를 형성했다.이후 나노구조를 PDMS(폴리다이메틸실록세인, polydimethylsiloxane) 막에 전사시키고, 이 막에 음압을 가해 곡률을 형성한 다음 자외선경화 고분자를 부은 후 굳혀 반딧불이와 유사한 구조의 렌즈를 만들어 내는 데 성공했다.

이번 기술은 세계 최초로 무반사구조가 형성된 반구형 고효율 LED 렌즈를 개발한 것으로, 이 렌즈는 기존에 사용되는 무반사코팅(antireflection coating)에 상응하는 효과를 나타냈다.

정기훈 교수는 “이 기술은 세계 최초로 생물발광기관을 생체 모사한 기술이라는 것에 의의가 있다”며 “생체모사 기술을 활용한 고효율 LED 렌즈 기술을 통해 기존의 값비싼 무반사코팅을 대신해 저렴하면서도 효율을 극대화할 수 있을 것”이라고 말했다.

한편, 바이오및뇌공학과 정기훈 교수(제1저자 김재준 박사과정 학생)가 주도한 이번 연구는 미국 국립과학원회보지(PNAS) 10월 29일자 온라인 판에 게재됐다.

그림 1 : (A) 반딧불이 사진. (B) 반디불이의 전자현미경 사진 (N)은 비발광기관, (L)은 발광기관. (C) 비발광기관의 미세패턴, 무작위한 패턴을 형성. (D) 발광기관의 나노구조, 잘 정렬된 나노구조를 형성. (E, F) 반딧불이의 발광기관과 고효율 LED 패키징이 대응되는 구조를 형성하고 있음. 본 연구팀은 반딧불이 발광기관 외피층에 형성된 나노구조층을 LED 렌즈 위에 형성시켜 발광효율을 증가시킴. (E) 반딧불이 발광기관의 모식도. 나노구조의 크기는 약 주기가 250 nm, 너비가 150 nm, 높이가 110 nm 정도임. (F) 고효율 LED 패키징의 모식도.

그림2 : 일반 렌즈(좌)와 고효율 LED 렌즈(우) 사진. 연구팀은 3차원 미세몰딩 기술을 이용해 고효율 LED 렌즈를 제작.

그림 3 : (A) 고효율 LED 렌즈의 제작 과정. (step Ⅰ) 나노입자와 식각공정을 이용하여 나노구조 형성. (step Ⅱ) PDMS 막에 나노구조 전사. (step Ⅲ) PDMS 막에 음압을 가하여 곡률 형성. (step Ⅳ) 자외선 경화 고분자를 부은 후 경화. (step Ⅴ) 완성된 고효율 LED 렌즈. (B) 고효율 LED 렌즈의 전자현미경 사진. (C) 곡면 위에 잘 정렬되어 형성되어 있는 나노구조.

2012.10.30

조회수 19345

-

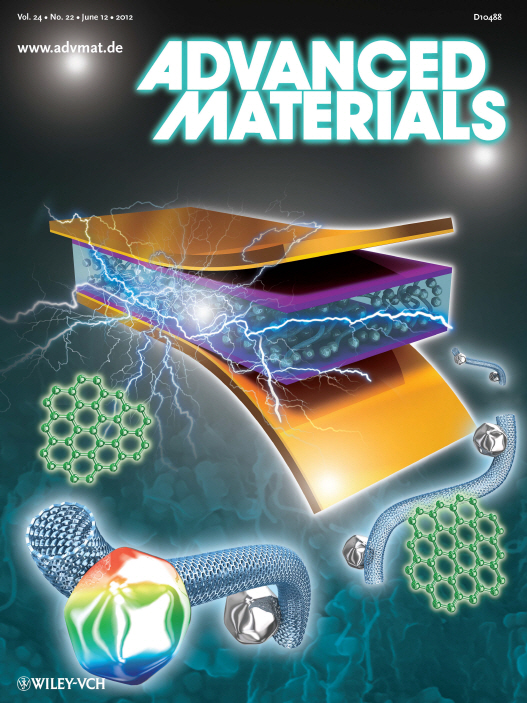

신개념 나노발전기 원천기술 개발

- 나노복합체 이용해 복잡한 공정과 고비용 문제 해결 -- 어드밴스드 머터리얼스 6월호 표지논문 게재 -

우리 학교 연구진이 나노복합체를 이용해 나노발전기를 적은 비용으로도 대면적으로 만들 수 있는 원천기술 개발에 성공했다.

우리 대학 신소재공학과 이건재 교수 연구팀이 나노복합체를 이용한 신개념 나노발전기 원천기술을 개발해 재료분야 세계적 학술지인 ‘어드밴스드 머터리얼스(Advanced Materials)’ 6월호 표지논문에 게재됐다.

이번에 개발된 기술은 간단한 코팅 공정을 통해 만들어 비용을 획기적으로 줄일 수 있을 뿐만 아니라, 넓은 면적도 쉽게 제작 가능해 공정이 복잡했던 기존의 한계를 극복해냈다는 평가를 받고 있다.

나노발전기는 나노 크기(10억분의 1m)의 물질을 사용해 전기를 생산하는 발전기로, 압전 물질에 압력이나 구부러짐 등과 같은 물리적 힘이 가해질 때 전기가 발생하는 특성인 ‘압전 효과’를 이용한다.

압전 효과를 이용하는 발전기술은 2009년 MIT가 선정한 10대 유망기술에 선정됐으며, 2010년 미국의 유명한 과학월간지 파퓰러사이언스(Popular Science)가 선정한 세계를 뒤흔들 45가지 혁신기술에 포함되기도 했다.

나노발전기 개발을 위한 압전 물질은 2005년 미국 조지아공대 왕중린 교수팀이 세계 처음으로 나노발전기 개념을 제시하면서 적용한 ‘산화아연(ZnO)’이 유일했다.

2010년 KAIST 신소재공학과 이건재 교수 연구팀은 산화아연보다 15~20배 높은 압전 특성을 갖고 있는 세라믹 박막물질인 ‘티탄산화바륨(BaTiO3)’을 이용해 나노발전기 효율을 한층 업그레이드 시킨데 이어, 이번에는 나노복합체를 이용해 간단한 공정으로 제작하는 데 성공해 적은 비용으로도 넓은 면적의 나노발전기를 구현해낼 수 있게 됐다.

연구팀은 수백 나노 크기의 고효율 압전 나노입자인 ‘티탄산화바륨’과 비표면적이 크고 전기 전도성이 높은 ‘탄소나노튜브’ 또는 ‘산화 그래핀(RGO)’을 폴리머(polydimethylsiloxane, PDMS)와 섞은 후 간단한 코팅공정을 통해 넓은 면적의 나노발전기 제작에 성공했다.

이건재 교수는 “압전효과를 바탕으로 한 ‘나노자가발전 기술’은 적은 기계적 힘만으로도 전기를 생산할 수 있어 차세대 에너지 기술로 각광을 받고 있지만, 기존 기술은 제작공정이 복잡하고 고가의 비용문제 및 소자크기의 한계성을 극복하지 못했다”고 말했다.

아울러 “이번에 개발된 기술에 패키징 및 충·방전 기술을 융합하면, 반영구적으로 자가발전 및 저장이 가능한 새로운 형태의 에너지 시스템 개발에 응용될 수 있다“고 덧붙였다.

한편, 이번 기술은 해외 1건, 국내 2건의 특허가 출원 및 등록됐다.

<동영상>http://www.youtube.com/watch?v=90rk7G3t30k&feature=player_embedded

압전 나노복합체 제작공정과 소자를 다양한 방법으로 구부릴 때마다 전기가 발생하는 것을 보여주는 동영상

※응용사례

- 에너지블럭(부산 서면역 적용)

지하철 선로에 압전소자를 적용해 전동차 운행으로 얻어지는 진동을 통해 발전하는 장치로 국내 최초의 압전에너지 상용화 제품http://blog.naver.com/ioyou64?Redirect=Log&logNo=130093513496

- 이스라엘은 고속도로에 압전발전기를 적용해 발생되는 전기로 가로등을 밝히고 있음

- 필립스는 사람이 리모컨 버튼을 누르는 힘만으로 전기를 생산해 배터리가 없어도 작동되는 리모컨 개발

- 수 많은 나노 발전기를 겹쳐 옷감 형태로 만든 재킷을 입으면 단순히 걷는 것과 같은 일상생활만으로도 휴대전화나 MP3 등을 충전할 수 있을 것으로 예상됨

- 아주 작은 전원만으로도 몸속에서 독자적인 임무를 수행하는 나노센서 개발가능

※그림설명

그림1. 압전 나노입자를 포함하는 복합물질에서 구부림에 의해 전기가 생성되는 것을 보여주는 그림.

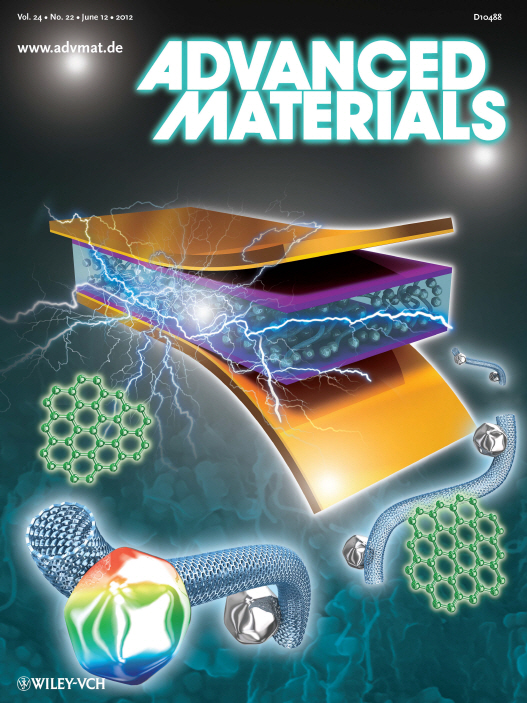

그림2. 구부러질 때마다 전기를 만드는 나노복합체 기반의 자가발전기(논문표지)

신개념 나노발전기 원천기술 개발

- 나노복합체 이용해 복잡한 공정과 고비용 문제 해결 -- 어드밴스드 머터리얼스 6월호 표지논문 게재 -

우리 학교 연구진이 나노복합체를 이용해 나노발전기를 적은 비용으로도 대면적으로 만들 수 있는 원천기술 개발에 성공했다.

우리 대학 신소재공학과 이건재 교수 연구팀이 나노복합체를 이용한 신개념 나노발전기 원천기술을 개발해 재료분야 세계적 학술지인 ‘어드밴스드 머터리얼스(Advanced Materials)’ 6월호 표지논문에 게재됐다.

이번에 개발된 기술은 간단한 코팅 공정을 통해 만들어 비용을 획기적으로 줄일 수 있을 뿐만 아니라, 넓은 면적도 쉽게 제작 가능해 공정이 복잡했던 기존의 한계를 극복해냈다는 평가를 받고 있다.

나노발전기는 나노 크기(10억분의 1m)의 물질을 사용해 전기를 생산하는 발전기로, 압전 물질에 압력이나 구부러짐 등과 같은 물리적 힘이 가해질 때 전기가 발생하는 특성인 ‘압전 효과’를 이용한다.

압전 효과를 이용하는 발전기술은 2009년 MIT가 선정한 10대 유망기술에 선정됐으며, 2010년 미국의 유명한 과학월간지 파퓰러사이언스(Popular Science)가 선정한 세계를 뒤흔들 45가지 혁신기술에 포함되기도 했다.

나노발전기 개발을 위한 압전 물질은 2005년 미국 조지아공대 왕중린 교수팀이 세계 처음으로 나노발전기 개념을 제시하면서 적용한 ‘산화아연(ZnO)’이 유일했다.

2010년 KAIST 신소재공학과 이건재 교수 연구팀은 산화아연보다 15~20배 높은 압전 특성을 갖고 있는 세라믹 박막물질인 ‘티탄산화바륨(BaTiO3)’을 이용해 나노발전기 효율을 한층 업그레이드 시킨데 이어, 이번에는 나노복합체를 이용해 간단한 공정으로 제작하는 데 성공해 적은 비용으로도 넓은 면적의 나노발전기를 구현해낼 수 있게 됐다.

연구팀은 수백 나노 크기의 고효율 압전 나노입자인 ‘티탄산화바륨’과 비표면적이 크고 전기 전도성이 높은 ‘탄소나노튜브’ 또는 ‘산화 그래핀(RGO)’을 폴리머(polydimethylsiloxane, PDMS)와 섞은 후 간단한 코팅공정을 통해 넓은 면적의 나노발전기 제작에 성공했다.

이건재 교수는 “압전효과를 바탕으로 한 ‘나노자가발전 기술’은 적은 기계적 힘만으로도 전기를 생산할 수 있어 차세대 에너지 기술로 각광을 받고 있지만, 기존 기술은 제작공정이 복잡하고 고가의 비용문제 및 소자크기의 한계성을 극복하지 못했다”고 말했다.

아울러 “이번에 개발된 기술에 패키징 및 충·방전 기술을 융합하면, 반영구적으로 자가발전 및 저장이 가능한 새로운 형태의 에너지 시스템 개발에 응용될 수 있다“고 덧붙였다.

한편, 이번 기술은 해외 1건, 국내 2건의 특허가 출원 및 등록됐다.

<동영상>http://www.youtube.com/watch?v=90rk7G3t30k&feature=player_embedded

압전 나노복합체 제작공정과 소자를 다양한 방법으로 구부릴 때마다 전기가 발생하는 것을 보여주는 동영상

※응용사례

- 에너지블럭(부산 서면역 적용)

지하철 선로에 압전소자를 적용해 전동차 운행으로 얻어지는 진동을 통해 발전하는 장치로 국내 최초의 압전에너지 상용화 제품http://blog.naver.com/ioyou64?Redirect=Log&logNo=130093513496

- 이스라엘은 고속도로에 압전발전기를 적용해 발생되는 전기로 가로등을 밝히고 있음

- 필립스는 사람이 리모컨 버튼을 누르는 힘만으로 전기를 생산해 배터리가 없어도 작동되는 리모컨 개발

- 수 많은 나노 발전기를 겹쳐 옷감 형태로 만든 재킷을 입으면 단순히 걷는 것과 같은 일상생활만으로도 휴대전화나 MP3 등을 충전할 수 있을 것으로 예상됨

- 아주 작은 전원만으로도 몸속에서 독자적인 임무를 수행하는 나노센서 개발가능

※그림설명

그림1. 압전 나노입자를 포함하는 복합물질에서 구부림에 의해 전기가 생성되는 것을 보여주는 그림.

그림2. 구부러질 때마다 전기를 만드는 나노복합체 기반의 자가발전기(논문표지)

2012.06.12

조회수 22083

휘어지는 대용량 반도체 원천기술 개발

- KAIST 김상욱 교수, 세계 최고의‘분자조립’기술력 활용해 휘어지는 대용량 반도체 원천기술 확보 -

우리 학교 신소재공학과 김상욱 교수 연구팀이 원하는 형태로 분자가 스스로 배열하는 ‘분자조립’ 기술을 활용해 유연한 그래핀 기판 위에 양산중인 반도체 패턴의 최고 수준인 20nm(나노미터)급 초미세 패턴을 구현하는데 성공했다.

이번 기술 개발로 향후 유연하게 휘어지면서도 많은 양의 데이터를 저장할 수 있는 반도체를 구현할 수 있어 고성능 플렉시블 전자기기 개발에 도움이 될 것으로 학계는 기대하고 있다.

이와 함께 연성소재의 특성을 이용해 초미세 패턴을 형성하기 어려운 3차원 굴곡진 기판에서도 자유롭게 구현하는데 성공, 다양한 응용소자에 활용할 수 있는 것은 물론 화학 반응으로 물질을 섞어주기만 하면 원하는 형태로 스스로 배열해 고가의 장비가 필요하지 않아 반도체 제작비용이 훨씬 저렴해질 것으로 전망된다.

이번 연구의 핵심 기술인 ‘분자조립’이란 플라스틱, 액정, 생체분자 등과 같이 딱딱하지 않고 유연한 연성소재의 고분자를 원하는 형태로 스스로 배열하게 해 기존에 만들기 어려웠던 작은 나노구조물을 효율적으로 만드는 기술이다. 마치 물과 기름이 서로 섞이지 않는 것과 같이 서로 다른 두 고분자가 상분리되어 섞이지 않는다는 점을 이용하는 것이다.

연구팀은 기계적 물성이 우수하고 원하는 기판에 쉽게 옮길 수 있는 그래핀 위에 ‘블록공중합체’라는 분자조립기술을 통해 초미세 패턴을 형성한 후, 이를 3차원 기판 혹은 PET(폴리에틸렌테레프탈레이트), PDMS(폴리디멜틸실론산) 등과 같은 플렉시블 기판에 옮겨 자유롭게 3차원 혹은 플렉시블 기판에 구조물을 구현했다.

김상욱 교수는 이번 연구에 대해 “지금까지 발표된 휘어지는 반도체는 온도에 취약한 플라스틱 기판을 사용해 극한 공정조건을 극복해낼 수 없어 상용화에 어려움이 많았다”며 “이번 기술은 기계적 물성이 우수한 그래핀을 회로 기판으로 적용하는 데 성공한 획기적인 연구성과”라고 말했다.

김 교수는 이어 “이번 연구에 대해 세계적으로 많은 관심을 받아 3월 20일 열리는 미국 물리학회에서 초청 강연을 할 예정”이라며 “이번에 개발한 원천기술을 바탕으로 후속 연구를 진행해 반도체 회로와 같이 복잡한 회로의 설계에 도전할 것”이라고 포부를 밝혔다.

한편, 교육과학기술부 글로벌프론티어사업 다차원 스마트 IT 융합시스템 연구단의 지원을 받아 수행된 이번 연구결과는 재료분야 세계적 학술지 ‘어드밴스드 머터리얼스(Advanced Materials)’ 3월 6일자에 실렸다.

그림1. 제작공정

1. 스핀 코딩이라는 도포법을 사용해 그래핀 박막을 형성

2. 그래핀 박막 위에 블록공중합체를 형성

3. 블록공중합체을 식각 또는 패턴 전사법을 통해 나노 구조를 형성4. 그래핀을 전사층으로 활용해 다양한 기판에 나노 구조를 형성

그림2. 블록공중합체 분자조립기술

블록공중합체 분자조립기술은 물과 기름이 서로 섞이지 않은 것과 같이 서로 다른 두 고분자가 섞이지 않는다는 점을 이용한 기술이다. 물과 기름의 경우, 서로 섞이려고 하지 않는 물질이기 때문에, 물과 기름은 혼합하게 되면, 물을 물끼리 어울려 덩어리 지고, 기름은 기름끼리 어물려 덩어리가 지게 된다. 하지만, 물과 기름이 서로 떨어질 수 없게끔 결합이 되어 있다고 가정하면, 다른 현상이 예상된다. 동일하게 물은 물끼리 있으려 하고 기름은 기름끼리 있으려고 하지만, 물 옆에는 결합된 기름이 있게 된다. 따라서 물과 기름의 거대한 두 덩이리가 형성되는 것이 아니라, 매우 미세하게 물과 기름이 번갈아가면서 형성되게 된다. 동일하게 블록공중합체에서는 화학적으로 서로 다른 고분자가 공유 결합이라는 쉽게 깨지지 않은 결합을 통해 연결되어 있다., 따라서, 결합된 물과 기름에서와 동일하게 미세한 크기의 상분리가 일어나게 된다. 이러한 구조의 크기는 대개 고분자의 크기에 의해 결정되면, 머리카락 크기의 1/10000 수준으로 매우 미세하며 주기적인 패턴을 형성하게 된다. 패턴의 형태는 서로 다른 고분자의 비율에 따라 구, 원통형, 판형 등으로 나타난다.

그림3. 플렉시블 기판 상에 옮겨진 금 나노 구조체

2013.03.12 조회수 18957

휘어지는 대용량 반도체 원천기술 개발

- KAIST 김상욱 교수, 세계 최고의‘분자조립’기술력 활용해 휘어지는 대용량 반도체 원천기술 확보 -

우리 학교 신소재공학과 김상욱 교수 연구팀이 원하는 형태로 분자가 스스로 배열하는 ‘분자조립’ 기술을 활용해 유연한 그래핀 기판 위에 양산중인 반도체 패턴의 최고 수준인 20nm(나노미터)급 초미세 패턴을 구현하는데 성공했다.

이번 기술 개발로 향후 유연하게 휘어지면서도 많은 양의 데이터를 저장할 수 있는 반도체를 구현할 수 있어 고성능 플렉시블 전자기기 개발에 도움이 될 것으로 학계는 기대하고 있다.

이와 함께 연성소재의 특성을 이용해 초미세 패턴을 형성하기 어려운 3차원 굴곡진 기판에서도 자유롭게 구현하는데 성공, 다양한 응용소자에 활용할 수 있는 것은 물론 화학 반응으로 물질을 섞어주기만 하면 원하는 형태로 스스로 배열해 고가의 장비가 필요하지 않아 반도체 제작비용이 훨씬 저렴해질 것으로 전망된다.

이번 연구의 핵심 기술인 ‘분자조립’이란 플라스틱, 액정, 생체분자 등과 같이 딱딱하지 않고 유연한 연성소재의 고분자를 원하는 형태로 스스로 배열하게 해 기존에 만들기 어려웠던 작은 나노구조물을 효율적으로 만드는 기술이다. 마치 물과 기름이 서로 섞이지 않는 것과 같이 서로 다른 두 고분자가 상분리되어 섞이지 않는다는 점을 이용하는 것이다.

연구팀은 기계적 물성이 우수하고 원하는 기판에 쉽게 옮길 수 있는 그래핀 위에 ‘블록공중합체’라는 분자조립기술을 통해 초미세 패턴을 형성한 후, 이를 3차원 기판 혹은 PET(폴리에틸렌테레프탈레이트), PDMS(폴리디멜틸실론산) 등과 같은 플렉시블 기판에 옮겨 자유롭게 3차원 혹은 플렉시블 기판에 구조물을 구현했다.

김상욱 교수는 이번 연구에 대해 “지금까지 발표된 휘어지는 반도체는 온도에 취약한 플라스틱 기판을 사용해 극한 공정조건을 극복해낼 수 없어 상용화에 어려움이 많았다”며 “이번 기술은 기계적 물성이 우수한 그래핀을 회로 기판으로 적용하는 데 성공한 획기적인 연구성과”라고 말했다.

김 교수는 이어 “이번 연구에 대해 세계적으로 많은 관심을 받아 3월 20일 열리는 미국 물리학회에서 초청 강연을 할 예정”이라며 “이번에 개발한 원천기술을 바탕으로 후속 연구를 진행해 반도체 회로와 같이 복잡한 회로의 설계에 도전할 것”이라고 포부를 밝혔다.

한편, 교육과학기술부 글로벌프론티어사업 다차원 스마트 IT 융합시스템 연구단의 지원을 받아 수행된 이번 연구결과는 재료분야 세계적 학술지 ‘어드밴스드 머터리얼스(Advanced Materials)’ 3월 6일자에 실렸다.

그림1. 제작공정

1. 스핀 코딩이라는 도포법을 사용해 그래핀 박막을 형성

2. 그래핀 박막 위에 블록공중합체를 형성

3. 블록공중합체을 식각 또는 패턴 전사법을 통해 나노 구조를 형성4. 그래핀을 전사층으로 활용해 다양한 기판에 나노 구조를 형성

그림2. 블록공중합체 분자조립기술

블록공중합체 분자조립기술은 물과 기름이 서로 섞이지 않은 것과 같이 서로 다른 두 고분자가 섞이지 않는다는 점을 이용한 기술이다. 물과 기름의 경우, 서로 섞이려고 하지 않는 물질이기 때문에, 물과 기름은 혼합하게 되면, 물을 물끼리 어울려 덩어리 지고, 기름은 기름끼리 어물려 덩어리가 지게 된다. 하지만, 물과 기름이 서로 떨어질 수 없게끔 결합이 되어 있다고 가정하면, 다른 현상이 예상된다. 동일하게 물은 물끼리 있으려 하고 기름은 기름끼리 있으려고 하지만, 물 옆에는 결합된 기름이 있게 된다. 따라서 물과 기름의 거대한 두 덩이리가 형성되는 것이 아니라, 매우 미세하게 물과 기름이 번갈아가면서 형성되게 된다. 동일하게 블록공중합체에서는 화학적으로 서로 다른 고분자가 공유 결합이라는 쉽게 깨지지 않은 결합을 통해 연결되어 있다., 따라서, 결합된 물과 기름에서와 동일하게 미세한 크기의 상분리가 일어나게 된다. 이러한 구조의 크기는 대개 고분자의 크기에 의해 결정되면, 머리카락 크기의 1/10000 수준으로 매우 미세하며 주기적인 패턴을 형성하게 된다. 패턴의 형태는 서로 다른 고분자의 비율에 따라 구, 원통형, 판형 등으로 나타난다.

그림3. 플렉시블 기판 상에 옮겨진 금 나노 구조체

2013.03.12 조회수 18957 반딧불이 모방한 고효율 LED 기술 개발

정기훈 교수

- 반딧불이 모방한 자연모사 연구로 반사 최소화 한 고효율 LED 개발 -- 미국 국립과학원회보지(PNAS) 10월 29일자 온라인 판 게재 -

자기 스스로 빛을 내는 반딧불이를 모방한 고효율 LED 원천기술이 개발됐다.

우리 학교 바이오및뇌공학과 정기훈 교수 연구팀이 반딧불이 발광기관 외피에 있는 나노구조를 세계 최초로 모방해 발광효율이 높은 LED 렌즈를 개발했다.

이번에 개발된 기술은 기존에 렌즈의 반사를 방지하기 위해 값비싼 반사방지 코팅을 추가로 처리한 것과는 달리, 렌즈 제작 시 생체모사 나노구조를 주형에서 한 번에 만들어 보다 저렴한 LED를 만들 수 있을 것으로 기대된다.

이와 함께 무반사효과(antireflection)를 내기 위해 모방한 나노구조를 최적화해 발광효율 향상이 기존 반사방지 코팅에 상응하게 만들어, 앞으로 스마트폰, TV, 자동차, 의료기기, 실내외 조명 등에 널리 적용될 것으로 전망된다.

무반사구조(antireflective structures)는 빛의 효율을 향상시키기 위한 대표적인 방법으로 많은 분야에 활용돼 왔다. 그러나 이 구조는 평판에만 국한돼 있어 LED 렌즈와 같은 곡면에 만드는 것은 많은 어려움이 있었다.

정 교수 연구팀은 3차원 미세몰딩 공정을 활용해 이를 해결했다.

연구팀은 실리콘 산화막 위에 나노입자를 단일 층으로 형성하고 식각공정을 통해 나노구조를 형성했다.이후 나노구조를 PDMS(폴리다이메틸실록세인, polydimethylsiloxane) 막에 전사시키고, 이 막에 음압을 가해 곡률을 형성한 다음 자외선경화 고분자를 부은 후 굳혀 반딧불이와 유사한 구조의 렌즈를 만들어 내는 데 성공했다.

이번 기술은 세계 최초로 무반사구조가 형성된 반구형 고효율 LED 렌즈를 개발한 것으로, 이 렌즈는 기존에 사용되는 무반사코팅(antireflection coating)에 상응하는 효과를 나타냈다.

정기훈 교수는 “이 기술은 세계 최초로 생물발광기관을 생체 모사한 기술이라는 것에 의의가 있다”며 “생체모사 기술을 활용한 고효율 LED 렌즈 기술을 통해 기존의 값비싼 무반사코팅을 대신해 저렴하면서도 효율을 극대화할 수 있을 것”이라고 말했다.

한편, 바이오및뇌공학과 정기훈 교수(제1저자 김재준 박사과정 학생)가 주도한 이번 연구는 미국 국립과학원회보지(PNAS) 10월 29일자 온라인 판에 게재됐다.

그림 1 : (A) 반딧불이 사진. (B) 반디불이의 전자현미경 사진 (N)은 비발광기관, (L)은 발광기관. (C) 비발광기관의 미세패턴, 무작위한 패턴을 형성. (D) 발광기관의 나노구조, 잘 정렬된 나노구조를 형성. (E, F) 반딧불이의 발광기관과 고효율 LED 패키징이 대응되는 구조를 형성하고 있음. 본 연구팀은 반딧불이 발광기관 외피층에 형성된 나노구조층을 LED 렌즈 위에 형성시켜 발광효율을 증가시킴. (E) 반딧불이 발광기관의 모식도. 나노구조의 크기는 약 주기가 250 nm, 너비가 150 nm, 높이가 110 nm 정도임. (F) 고효율 LED 패키징의 모식도.

그림2 : 일반 렌즈(좌)와 고효율 LED 렌즈(우) 사진. 연구팀은 3차원 미세몰딩 기술을 이용해 고효율 LED 렌즈를 제작.

그림 3 : (A) 고효율 LED 렌즈의 제작 과정. (step Ⅰ) 나노입자와 식각공정을 이용하여 나노구조 형성. (step Ⅱ) PDMS 막에 나노구조 전사. (step Ⅲ) PDMS 막에 음압을 가하여 곡률 형성. (step Ⅳ) 자외선 경화 고분자를 부은 후 경화. (step Ⅴ) 완성된 고효율 LED 렌즈. (B) 고효율 LED 렌즈의 전자현미경 사진. (C) 곡면 위에 잘 정렬되어 형성되어 있는 나노구조.

2012.10.30 조회수 19345

반딧불이 모방한 고효율 LED 기술 개발

정기훈 교수

- 반딧불이 모방한 자연모사 연구로 반사 최소화 한 고효율 LED 개발 -- 미국 국립과학원회보지(PNAS) 10월 29일자 온라인 판 게재 -

자기 스스로 빛을 내는 반딧불이를 모방한 고효율 LED 원천기술이 개발됐다.

우리 학교 바이오및뇌공학과 정기훈 교수 연구팀이 반딧불이 발광기관 외피에 있는 나노구조를 세계 최초로 모방해 발광효율이 높은 LED 렌즈를 개발했다.

이번에 개발된 기술은 기존에 렌즈의 반사를 방지하기 위해 값비싼 반사방지 코팅을 추가로 처리한 것과는 달리, 렌즈 제작 시 생체모사 나노구조를 주형에서 한 번에 만들어 보다 저렴한 LED를 만들 수 있을 것으로 기대된다.

이와 함께 무반사효과(antireflection)를 내기 위해 모방한 나노구조를 최적화해 발광효율 향상이 기존 반사방지 코팅에 상응하게 만들어, 앞으로 스마트폰, TV, 자동차, 의료기기, 실내외 조명 등에 널리 적용될 것으로 전망된다.

무반사구조(antireflective structures)는 빛의 효율을 향상시키기 위한 대표적인 방법으로 많은 분야에 활용돼 왔다. 그러나 이 구조는 평판에만 국한돼 있어 LED 렌즈와 같은 곡면에 만드는 것은 많은 어려움이 있었다.

정 교수 연구팀은 3차원 미세몰딩 공정을 활용해 이를 해결했다.

연구팀은 실리콘 산화막 위에 나노입자를 단일 층으로 형성하고 식각공정을 통해 나노구조를 형성했다.이후 나노구조를 PDMS(폴리다이메틸실록세인, polydimethylsiloxane) 막에 전사시키고, 이 막에 음압을 가해 곡률을 형성한 다음 자외선경화 고분자를 부은 후 굳혀 반딧불이와 유사한 구조의 렌즈를 만들어 내는 데 성공했다.

이번 기술은 세계 최초로 무반사구조가 형성된 반구형 고효율 LED 렌즈를 개발한 것으로, 이 렌즈는 기존에 사용되는 무반사코팅(antireflection coating)에 상응하는 효과를 나타냈다.

정기훈 교수는 “이 기술은 세계 최초로 생물발광기관을 생체 모사한 기술이라는 것에 의의가 있다”며 “생체모사 기술을 활용한 고효율 LED 렌즈 기술을 통해 기존의 값비싼 무반사코팅을 대신해 저렴하면서도 효율을 극대화할 수 있을 것”이라고 말했다.

한편, 바이오및뇌공학과 정기훈 교수(제1저자 김재준 박사과정 학생)가 주도한 이번 연구는 미국 국립과학원회보지(PNAS) 10월 29일자 온라인 판에 게재됐다.

그림 1 : (A) 반딧불이 사진. (B) 반디불이의 전자현미경 사진 (N)은 비발광기관, (L)은 발광기관. (C) 비발광기관의 미세패턴, 무작위한 패턴을 형성. (D) 발광기관의 나노구조, 잘 정렬된 나노구조를 형성. (E, F) 반딧불이의 발광기관과 고효율 LED 패키징이 대응되는 구조를 형성하고 있음. 본 연구팀은 반딧불이 발광기관 외피층에 형성된 나노구조층을 LED 렌즈 위에 형성시켜 발광효율을 증가시킴. (E) 반딧불이 발광기관의 모식도. 나노구조의 크기는 약 주기가 250 nm, 너비가 150 nm, 높이가 110 nm 정도임. (F) 고효율 LED 패키징의 모식도.

그림2 : 일반 렌즈(좌)와 고효율 LED 렌즈(우) 사진. 연구팀은 3차원 미세몰딩 기술을 이용해 고효율 LED 렌즈를 제작.

그림 3 : (A) 고효율 LED 렌즈의 제작 과정. (step Ⅰ) 나노입자와 식각공정을 이용하여 나노구조 형성. (step Ⅱ) PDMS 막에 나노구조 전사. (step Ⅲ) PDMS 막에 음압을 가하여 곡률 형성. (step Ⅳ) 자외선 경화 고분자를 부은 후 경화. (step Ⅴ) 완성된 고효율 LED 렌즈. (B) 고효율 LED 렌즈의 전자현미경 사진. (C) 곡면 위에 잘 정렬되어 형성되어 있는 나노구조.

2012.10.30 조회수 19345 신개념 나노발전기 원천기술 개발

- 나노복합체 이용해 복잡한 공정과 고비용 문제 해결 -- 어드밴스드 머터리얼스 6월호 표지논문 게재 -

우리 학교 연구진이 나노복합체를 이용해 나노발전기를 적은 비용으로도 대면적으로 만들 수 있는 원천기술 개발에 성공했다.

우리 대학 신소재공학과 이건재 교수 연구팀이 나노복합체를 이용한 신개념 나노발전기 원천기술을 개발해 재료분야 세계적 학술지인 ‘어드밴스드 머터리얼스(Advanced Materials)’ 6월호 표지논문에 게재됐다.

이번에 개발된 기술은 간단한 코팅 공정을 통해 만들어 비용을 획기적으로 줄일 수 있을 뿐만 아니라, 넓은 면적도 쉽게 제작 가능해 공정이 복잡했던 기존의 한계를 극복해냈다는 평가를 받고 있다.

나노발전기는 나노 크기(10억분의 1m)의 물질을 사용해 전기를 생산하는 발전기로, 압전 물질에 압력이나 구부러짐 등과 같은 물리적 힘이 가해질 때 전기가 발생하는 특성인 ‘압전 효과’를 이용한다.

압전 효과를 이용하는 발전기술은 2009년 MIT가 선정한 10대 유망기술에 선정됐으며, 2010년 미국의 유명한 과학월간지 파퓰러사이언스(Popular Science)가 선정한 세계를 뒤흔들 45가지 혁신기술에 포함되기도 했다.

나노발전기 개발을 위한 압전 물질은 2005년 미국 조지아공대 왕중린 교수팀이 세계 처음으로 나노발전기 개념을 제시하면서 적용한 ‘산화아연(ZnO)’이 유일했다.

2010년 KAIST 신소재공학과 이건재 교수 연구팀은 산화아연보다 15~20배 높은 압전 특성을 갖고 있는 세라믹 박막물질인 ‘티탄산화바륨(BaTiO3)’을 이용해 나노발전기 효율을 한층 업그레이드 시킨데 이어, 이번에는 나노복합체를 이용해 간단한 공정으로 제작하는 데 성공해 적은 비용으로도 넓은 면적의 나노발전기를 구현해낼 수 있게 됐다.

연구팀은 수백 나노 크기의 고효율 압전 나노입자인 ‘티탄산화바륨’과 비표면적이 크고 전기 전도성이 높은 ‘탄소나노튜브’ 또는 ‘산화 그래핀(RGO)’을 폴리머(polydimethylsiloxane, PDMS)와 섞은 후 간단한 코팅공정을 통해 넓은 면적의 나노발전기 제작에 성공했다.

이건재 교수는 “압전효과를 바탕으로 한 ‘나노자가발전 기술’은 적은 기계적 힘만으로도 전기를 생산할 수 있어 차세대 에너지 기술로 각광을 받고 있지만, 기존 기술은 제작공정이 복잡하고 고가의 비용문제 및 소자크기의 한계성을 극복하지 못했다”고 말했다.

아울러 “이번에 개발된 기술에 패키징 및 충·방전 기술을 융합하면, 반영구적으로 자가발전 및 저장이 가능한 새로운 형태의 에너지 시스템 개발에 응용될 수 있다“고 덧붙였다.

한편, 이번 기술은 해외 1건, 국내 2건의 특허가 출원 및 등록됐다.

<동영상>http://www.youtube.com/watch?v=90rk7G3t30k&feature=player_embedded

압전 나노복합체 제작공정과 소자를 다양한 방법으로 구부릴 때마다 전기가 발생하는 것을 보여주는 동영상

※응용사례

- 에너지블럭(부산 서면역 적용)

지하철 선로에 압전소자를 적용해 전동차 운행으로 얻어지는 진동을 통해 발전하는 장치로 국내 최초의 압전에너지 상용화 제품http://blog.naver.com/ioyou64?Redirect=Log&logNo=130093513496

- 이스라엘은 고속도로에 압전발전기를 적용해 발생되는 전기로 가로등을 밝히고 있음

- 필립스는 사람이 리모컨 버튼을 누르는 힘만으로 전기를 생산해 배터리가 없어도 작동되는 리모컨 개발

- 수 많은 나노 발전기를 겹쳐 옷감 형태로 만든 재킷을 입으면 단순히 걷는 것과 같은 일상생활만으로도 휴대전화나 MP3 등을 충전할 수 있을 것으로 예상됨

- 아주 작은 전원만으로도 몸속에서 독자적인 임무를 수행하는 나노센서 개발가능

※그림설명

그림1. 압전 나노입자를 포함하는 복합물질에서 구부림에 의해 전기가 생성되는 것을 보여주는 그림.

그림2. 구부러질 때마다 전기를 만드는 나노복합체 기반의 자가발전기(논문표지)

2012.06.12 조회수 22083

신개념 나노발전기 원천기술 개발

- 나노복합체 이용해 복잡한 공정과 고비용 문제 해결 -- 어드밴스드 머터리얼스 6월호 표지논문 게재 -

우리 학교 연구진이 나노복합체를 이용해 나노발전기를 적은 비용으로도 대면적으로 만들 수 있는 원천기술 개발에 성공했다.

우리 대학 신소재공학과 이건재 교수 연구팀이 나노복합체를 이용한 신개념 나노발전기 원천기술을 개발해 재료분야 세계적 학술지인 ‘어드밴스드 머터리얼스(Advanced Materials)’ 6월호 표지논문에 게재됐다.

이번에 개발된 기술은 간단한 코팅 공정을 통해 만들어 비용을 획기적으로 줄일 수 있을 뿐만 아니라, 넓은 면적도 쉽게 제작 가능해 공정이 복잡했던 기존의 한계를 극복해냈다는 평가를 받고 있다.

나노발전기는 나노 크기(10억분의 1m)의 물질을 사용해 전기를 생산하는 발전기로, 압전 물질에 압력이나 구부러짐 등과 같은 물리적 힘이 가해질 때 전기가 발생하는 특성인 ‘압전 효과’를 이용한다.

압전 효과를 이용하는 발전기술은 2009년 MIT가 선정한 10대 유망기술에 선정됐으며, 2010년 미국의 유명한 과학월간지 파퓰러사이언스(Popular Science)가 선정한 세계를 뒤흔들 45가지 혁신기술에 포함되기도 했다.

나노발전기 개발을 위한 압전 물질은 2005년 미국 조지아공대 왕중린 교수팀이 세계 처음으로 나노발전기 개념을 제시하면서 적용한 ‘산화아연(ZnO)’이 유일했다.

2010년 KAIST 신소재공학과 이건재 교수 연구팀은 산화아연보다 15~20배 높은 압전 특성을 갖고 있는 세라믹 박막물질인 ‘티탄산화바륨(BaTiO3)’을 이용해 나노발전기 효율을 한층 업그레이드 시킨데 이어, 이번에는 나노복합체를 이용해 간단한 공정으로 제작하는 데 성공해 적은 비용으로도 넓은 면적의 나노발전기를 구현해낼 수 있게 됐다.

연구팀은 수백 나노 크기의 고효율 압전 나노입자인 ‘티탄산화바륨’과 비표면적이 크고 전기 전도성이 높은 ‘탄소나노튜브’ 또는 ‘산화 그래핀(RGO)’을 폴리머(polydimethylsiloxane, PDMS)와 섞은 후 간단한 코팅공정을 통해 넓은 면적의 나노발전기 제작에 성공했다.

이건재 교수는 “압전효과를 바탕으로 한 ‘나노자가발전 기술’은 적은 기계적 힘만으로도 전기를 생산할 수 있어 차세대 에너지 기술로 각광을 받고 있지만, 기존 기술은 제작공정이 복잡하고 고가의 비용문제 및 소자크기의 한계성을 극복하지 못했다”고 말했다.

아울러 “이번에 개발된 기술에 패키징 및 충·방전 기술을 융합하면, 반영구적으로 자가발전 및 저장이 가능한 새로운 형태의 에너지 시스템 개발에 응용될 수 있다“고 덧붙였다.

한편, 이번 기술은 해외 1건, 국내 2건의 특허가 출원 및 등록됐다.

<동영상>http://www.youtube.com/watch?v=90rk7G3t30k&feature=player_embedded

압전 나노복합체 제작공정과 소자를 다양한 방법으로 구부릴 때마다 전기가 발생하는 것을 보여주는 동영상

※응용사례

- 에너지블럭(부산 서면역 적용)

지하철 선로에 압전소자를 적용해 전동차 운행으로 얻어지는 진동을 통해 발전하는 장치로 국내 최초의 압전에너지 상용화 제품http://blog.naver.com/ioyou64?Redirect=Log&logNo=130093513496

- 이스라엘은 고속도로에 압전발전기를 적용해 발생되는 전기로 가로등을 밝히고 있음

- 필립스는 사람이 리모컨 버튼을 누르는 힘만으로 전기를 생산해 배터리가 없어도 작동되는 리모컨 개발

- 수 많은 나노 발전기를 겹쳐 옷감 형태로 만든 재킷을 입으면 단순히 걷는 것과 같은 일상생활만으로도 휴대전화나 MP3 등을 충전할 수 있을 것으로 예상됨

- 아주 작은 전원만으로도 몸속에서 독자적인 임무를 수행하는 나노센서 개발가능

※그림설명

그림1. 압전 나노입자를 포함하는 복합물질에서 구부림에 의해 전기가 생성되는 것을 보여주는 그림.

그림2. 구부러질 때마다 전기를 만드는 나노복합체 기반의 자가발전기(논문표지)

2012.06.12 조회수 22083