%EB%AF%B8%EC%84%B8%ED%8C%A8%ED%84%B4

-

3차원 형상 제조 포토리소그래피 공정 기술 개발

<김신현 교수>

우리 대학 생명화학공학과 김신현(33) 교수 연구팀이 산소의 확산 원리를 이용해 3차원의 형상을 구현할 수 있는 포토리소그래피(photolithography) 공정 기술을 개발했다.

연구 결과는 ‘네이처 커뮤니케이션즈(Nature Communications)’ 온라인 판에 게재됐으며, 동일 저널의 대표 그림(featured image)으로 선정됐다.

포토리소그래피는 빛을 노출시켜 원하는 상을 얻는 필름 카메라의 원리와 같다. 감광물질(photoresist)을 원판에 바르고 자외선을 노출시켜 빛을 받은 부분만 굳게 만든 뒤, 나머지 부분은 깎아내는 방식이다. 이는 반도체, 집적회로 등 미세패턴을 다루는 대부분의 산업계에서 널리 사용되고 있다.

하지만 기존 포토리소그래피 공정은 자외선이 항상 수직방향으로 내리쬐기 때문에 빛의 노출 방향에 따라 형성되는 미세패턴이 2차원으로만 제조되는 한계가 있었다.

연구팀은 3차원 패턴 제조를 위해 산소를 사용했다. 일반적으로 빛을 이용한 중합반응에서 산소는 물질이 굳게 되는 경화작용을 방해하는 요소로 알려져 있다. 하지만 김 교수 연구팀은 이 특성을 역으로 이용했다.

일부 영역에만 자외선을 노출시키면 그 부분만 산소의 농도가 감소하게 되고 그 외 영역의 산소의 농도는 유지된다. 농도의 차이로 인해 자외선이 노출된 영역으로 산소의 확산 현상이 발생한다.

이를 통해 기존에는 동일한 속도로 발생한 경화작용이 시간차를 두고 이뤄진다. 물질의 형성이 일정하지 않기 때문에 미세패턴의 모양도 다양해지고, 확산 방향과 속도를 의도적으로 조절함으로써 3차원 형상의 패턴 제작도 가능해지는 것이다.

이러한 신규 기술을 연속적으로 융합해 사용하면 더욱 복잡한 형상과 다양한 성분으로 구성이 가능하다. 자성 입자를 삽입해 자기장을 이용한 의료용 패치를 만들거나, 온도에 따라 팽창하고 수축하는 젤을 삽입해 곡면을 갖는 형태의 필름도 제작할 수 있다.

이 기술로 디스플레이 소자를 포함한 다양한 전자기기의 광학소자, 패치형 약물 전달체, 물과 기름에 젖지 않는 표면 등 3차원 미세패턴 및 미세입자 연구를 통해 구현 가능한 기술들의 상용화가 기대된다.

김 교수는 “3D 프린팅 기술은 혁신적이지만 미세형상 제어와 대량생산이 어려운 반면, 이 기술은 3차원의 미세패턴을 대량생산할 수 있다”며 “대부분의 학계와 산업계에서 포토리소그래피 장비를 쓰기 때문에 큰 파급효과가 있을 것”이라고 말했다.

연구팀은 연구 결과를 2013년 불의의 사고로 고인이 된 콜로이드 및 유체역학 분야의 세계적 대가 故 양승만 교수(前 생명화학공학과 교수)에게 헌정했다.

이번 연구는 심태섭 박사(현 펜실베니아 대학 연구원)가 주도했으며, 미래창조과학부 산하 한국연구재단의 중견연구자 지원사업으로 수행됐다.

□ 그림 설명

그림 1. 기존의 포토리소그래피 공정

그림 2. 기존 포토리소그래피 공정과 새로 개발된 포토리소그래피 공정

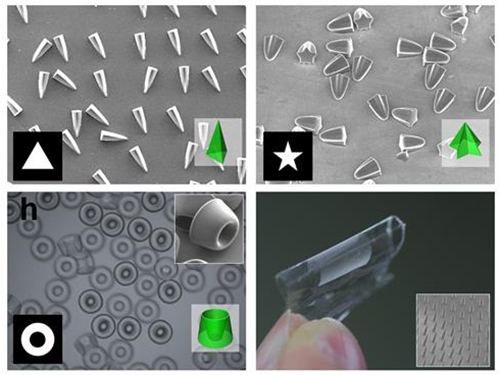

그림 3. 개발된 포토리소그래피 공정을 이용해 형성된 미세 구조 및 패턴

그림 4. 복잡한 형상과 성분 조합으로 이루어진 구조체

2015.03.25 조회수 15278

3차원 형상 제조 포토리소그래피 공정 기술 개발

<김신현 교수>

우리 대학 생명화학공학과 김신현(33) 교수 연구팀이 산소의 확산 원리를 이용해 3차원의 형상을 구현할 수 있는 포토리소그래피(photolithography) 공정 기술을 개발했다.

연구 결과는 ‘네이처 커뮤니케이션즈(Nature Communications)’ 온라인 판에 게재됐으며, 동일 저널의 대표 그림(featured image)으로 선정됐다.

포토리소그래피는 빛을 노출시켜 원하는 상을 얻는 필름 카메라의 원리와 같다. 감광물질(photoresist)을 원판에 바르고 자외선을 노출시켜 빛을 받은 부분만 굳게 만든 뒤, 나머지 부분은 깎아내는 방식이다. 이는 반도체, 집적회로 등 미세패턴을 다루는 대부분의 산업계에서 널리 사용되고 있다.

하지만 기존 포토리소그래피 공정은 자외선이 항상 수직방향으로 내리쬐기 때문에 빛의 노출 방향에 따라 형성되는 미세패턴이 2차원으로만 제조되는 한계가 있었다.

연구팀은 3차원 패턴 제조를 위해 산소를 사용했다. 일반적으로 빛을 이용한 중합반응에서 산소는 물질이 굳게 되는 경화작용을 방해하는 요소로 알려져 있다. 하지만 김 교수 연구팀은 이 특성을 역으로 이용했다.

일부 영역에만 자외선을 노출시키면 그 부분만 산소의 농도가 감소하게 되고 그 외 영역의 산소의 농도는 유지된다. 농도의 차이로 인해 자외선이 노출된 영역으로 산소의 확산 현상이 발생한다.

이를 통해 기존에는 동일한 속도로 발생한 경화작용이 시간차를 두고 이뤄진다. 물질의 형성이 일정하지 않기 때문에 미세패턴의 모양도 다양해지고, 확산 방향과 속도를 의도적으로 조절함으로써 3차원 형상의 패턴 제작도 가능해지는 것이다.

이러한 신규 기술을 연속적으로 융합해 사용하면 더욱 복잡한 형상과 다양한 성분으로 구성이 가능하다. 자성 입자를 삽입해 자기장을 이용한 의료용 패치를 만들거나, 온도에 따라 팽창하고 수축하는 젤을 삽입해 곡면을 갖는 형태의 필름도 제작할 수 있다.

이 기술로 디스플레이 소자를 포함한 다양한 전자기기의 광학소자, 패치형 약물 전달체, 물과 기름에 젖지 않는 표면 등 3차원 미세패턴 및 미세입자 연구를 통해 구현 가능한 기술들의 상용화가 기대된다.

김 교수는 “3D 프린팅 기술은 혁신적이지만 미세형상 제어와 대량생산이 어려운 반면, 이 기술은 3차원의 미세패턴을 대량생산할 수 있다”며 “대부분의 학계와 산업계에서 포토리소그래피 장비를 쓰기 때문에 큰 파급효과가 있을 것”이라고 말했다.

연구팀은 연구 결과를 2013년 불의의 사고로 고인이 된 콜로이드 및 유체역학 분야의 세계적 대가 故 양승만 교수(前 생명화학공학과 교수)에게 헌정했다.

이번 연구는 심태섭 박사(현 펜실베니아 대학 연구원)가 주도했으며, 미래창조과학부 산하 한국연구재단의 중견연구자 지원사업으로 수행됐다.

□ 그림 설명

그림 1. 기존의 포토리소그래피 공정

그림 2. 기존 포토리소그래피 공정과 새로 개발된 포토리소그래피 공정

그림 3. 개발된 포토리소그래피 공정을 이용해 형성된 미세 구조 및 패턴

그림 4. 복잡한 형상과 성분 조합으로 이루어진 구조체

2015.03.25 조회수 15278 -

햇빛 아래에서도 선명한 디스플레이 원천기술 개발

오팔(Opal) 보석은 색소가 없지만 우리 눈에는 다채로운 빛깔로 보인다. 표면의 규칙적인 나노 구조로 인해 특정 파장의 빛만이 반사되기 때문이다. 이처럼 나노 구조에 의해 빛의 선택적 반사가 일어나는 물질을 ‘광결정’이라고 한다.

우리학교 생명화학공학과 故 양승만 교수 연구팀은 광식각 공정을 이용해 차세대 광학소재로 주목받는 광결정의 상용화를 앞당길 수 있는 미세패턴 기술을 개발했다.

연구결과는 재료 분야의 세계적 권위지 ‘어드밴스드 머터리얼스(Advanced Materials)’ 지난달 16일자에 게재됐다.

이번에 개발된 광결정 미세패턴은 햇빛 아래에서도 선명하게 볼 수 있는 차세대 반사형 디스플레이의 핵심 소재로 사용될 전망이다. 별도의 광원을 사용하지 않기 때문에 한번 충전으로 수일 이상 사용할 수 있을 것으로 예상된다.

그동안 많은 과학자들이 광결정을 인공적으로 제조하기 위해 노력해 왔지만 대부분 덩어리 형태로 만들어 제작 효율성이 떨어졌다. 또 형성된 구조의 기계적 안정성이 낮아 상용화가 어려웠다.

연구팀은 오팔 보석이 갖고 있는 나노 구조를 모방했다.

연구팀은 자외선에 의해 광경화가 일어나는 물질 위에 오팔보석과 동일한 나노 구조로 유리구슬을 배열하고 고분자 물질 내부로 함침했다. 자외선을 미세영역에 선택적으로 노출한 다음 나머지 영역을 현상해내는 광식각 공정을 이용해 광결정을 미세한 패턴으로 제조하는데 성공했다.

이번 연구의 공동저자인 우리학교 생명화학공학과 김신현 교수는 “반도체 공정 기술을 광결정 패턴기술과 결합해 광결정의 실용화 기술 확보가 가능할 것”이라며 “향후 전력소모가 매우 낮은 차세대 반사형 컬러 디스플레이 소자를 구성하는 핵심 광학소재로 사용될 수 있을 것”이라고 연구의 의의를 밝혔다.

故 양승만 교수는 콜로이드 및 유체역학 분야의 세계적인 대가로 지난해 9월 불의의 의료사고로 고인이 되기 직전까지 연구를 진행해왔고 국제 저명학술지에 193편의 논문을 게재했다.

2007년에 듀폰 과학기술상, 2008년 올해의 KAIST인상, 2009년는 경암학술상을 수상한 바 있으며 고인이 된 후 2014년 3월 대통령 표창을 받았다. 연구진들은 고인을 기리며 이번 연구 결과를 故 양승만 교수에게 헌정했다.

그림1. 오팔보석과 오팔보석 내부의 나노 유리구슬 배열 구조

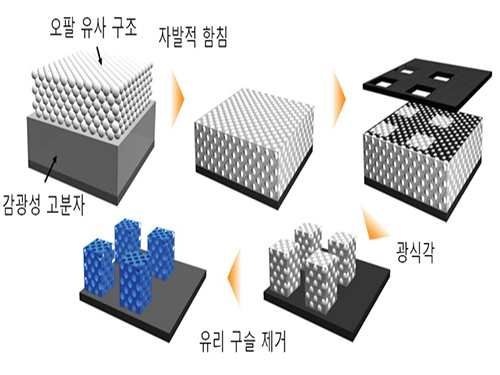

그림2. 광식각 기반의 광결정 미세패턴 형성 공정도

그림3. 서로 다른 두가지 색을 반사하는 광결정 미세패턴(Red, Green) 및 삼원색(Red, Green, Blue)을 반사하는 픽셀화된 광결정 패턴(반사형 디스플레이에 적용 가능한 구조)

2014.05.07 조회수 18033

햇빛 아래에서도 선명한 디스플레이 원천기술 개발

오팔(Opal) 보석은 색소가 없지만 우리 눈에는 다채로운 빛깔로 보인다. 표면의 규칙적인 나노 구조로 인해 특정 파장의 빛만이 반사되기 때문이다. 이처럼 나노 구조에 의해 빛의 선택적 반사가 일어나는 물질을 ‘광결정’이라고 한다.

우리학교 생명화학공학과 故 양승만 교수 연구팀은 광식각 공정을 이용해 차세대 광학소재로 주목받는 광결정의 상용화를 앞당길 수 있는 미세패턴 기술을 개발했다.

연구결과는 재료 분야의 세계적 권위지 ‘어드밴스드 머터리얼스(Advanced Materials)’ 지난달 16일자에 게재됐다.

이번에 개발된 광결정 미세패턴은 햇빛 아래에서도 선명하게 볼 수 있는 차세대 반사형 디스플레이의 핵심 소재로 사용될 전망이다. 별도의 광원을 사용하지 않기 때문에 한번 충전으로 수일 이상 사용할 수 있을 것으로 예상된다.

그동안 많은 과학자들이 광결정을 인공적으로 제조하기 위해 노력해 왔지만 대부분 덩어리 형태로 만들어 제작 효율성이 떨어졌다. 또 형성된 구조의 기계적 안정성이 낮아 상용화가 어려웠다.

연구팀은 오팔 보석이 갖고 있는 나노 구조를 모방했다.

연구팀은 자외선에 의해 광경화가 일어나는 물질 위에 오팔보석과 동일한 나노 구조로 유리구슬을 배열하고 고분자 물질 내부로 함침했다. 자외선을 미세영역에 선택적으로 노출한 다음 나머지 영역을 현상해내는 광식각 공정을 이용해 광결정을 미세한 패턴으로 제조하는데 성공했다.

이번 연구의 공동저자인 우리학교 생명화학공학과 김신현 교수는 “반도체 공정 기술을 광결정 패턴기술과 결합해 광결정의 실용화 기술 확보가 가능할 것”이라며 “향후 전력소모가 매우 낮은 차세대 반사형 컬러 디스플레이 소자를 구성하는 핵심 광학소재로 사용될 수 있을 것”이라고 연구의 의의를 밝혔다.

故 양승만 교수는 콜로이드 및 유체역학 분야의 세계적인 대가로 지난해 9월 불의의 의료사고로 고인이 되기 직전까지 연구를 진행해왔고 국제 저명학술지에 193편의 논문을 게재했다.

2007년에 듀폰 과학기술상, 2008년 올해의 KAIST인상, 2009년는 경암학술상을 수상한 바 있으며 고인이 된 후 2014년 3월 대통령 표창을 받았다. 연구진들은 고인을 기리며 이번 연구 결과를 故 양승만 교수에게 헌정했다.

그림1. 오팔보석과 오팔보석 내부의 나노 유리구슬 배열 구조

그림2. 광식각 기반의 광결정 미세패턴 형성 공정도

그림3. 서로 다른 두가지 색을 반사하는 광결정 미세패턴(Red, Green) 및 삼원색(Red, Green, Blue)을 반사하는 픽셀화된 광결정 패턴(반사형 디스플레이에 적용 가능한 구조)

2014.05.07 조회수 18033 -

양승만 교수, 액체 방울을 이용한 초소형 인조곤충눈 구조 제조

- 초정밀 극미량 물질 인식센서로 활용 - 네이처 포토닉스에서‘미세패턴기술-광자돔’이라는 제목의 하이라이트로 소개

곤충 및 갑각류 등의 눈은 포유류의 눈과는 달리 수백~수만개의 홑눈(또는 낱눈)이 모여 생긴 겹눈 구조를 갖고 있다. 각각의 홑눈은 투명한 볼록렌즈로서 빛을 모아 명암, 색깔(파장)과 같은 빛 정보를 뇌에 전해 주며 뇌에서 전달된 정보를 재조합하여 사물을 감지한다. 각 홑눈은 육방밀집구조로 서로 빈틈없이 배열되어 돔 형태의 겹눈 표면을 메우고 있다. (파리와 잠자리의 눈 사진참조)

생명화학공학과 양승만 교수의 광자유체집적소자 창의연구단은 다양한 기능을 갖는 나노입자를 제조하고 이들 입자들이 스스로 조립되는 자기조립 원리를 규명하는 연구를 수행하여 실제 곤충눈의 수백분의 일 크기의 초소형 인조겹눈구조를 실용적으로 제조할 수 있는 방법을 최근 개발했다.

이 연구결과는 최근 국제적 저명학술지인 어드밴스드 머티리얼스(Advanced Materials) 誌 10월호 표지논문(cover paper)으로 게재 됐으며 인조곤충눈 구조의 실용성을 구현하는데 크게 기여한다고 인정받아 특별히 주목해야할 논문(Advances in Advance)으로 선정됐다.

특히, 네이처 포토닉스(Nature Photonics)지는 10월호에서 양 교수팀 연구의 중요성과 응용성에 주목하여 이 연구결과를 "미세패턴기술-광자돔(Micropatterning–Photonic domes)"이라는 제목으로 "뉴스와 논평(News & Views)"란에 하이라이트로 선정하여 비중있게 게재했다.

지난 20여 년 동안 곤충눈, 오팔, 나비날개 등 빛정보를 처리할 수 있는 자연계에 존재하는 구조를 인공적으로 제조하기 위한 연구가 많은 과학자들에 의하여 시도되어 왔으나, 실용적인 구조를 얻는 데에는 한계가 있었다. 양 교수팀은 2006년부터 교육과학기술부의 ‘창의적연구진흥사업’으로부터 지원을 받아 초소형 인조곤충눈 구조를 실용적으로 제조할 수 있는 기술을 확보하기 위한 연구를 수행해 왔다.

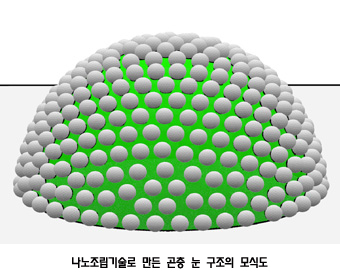

Nature Photonics지 10월호가 하이라이트로 선정하여 주목한 양 교수팀의 이번연구에서는 실제 곤충눈 크기의 수백분의 일 정도로 초소형이며 균일한 크기와 모양을 갖는 인조곤충눈 구조를, 크기가 수십 마이크로미터인 균일한 기름방울을 이용하여 성공적으로 제조하여 규칙적으로 배열하였다. 특히 주목할 것은 제조공정이 손쉽고 빠른 나노구슬의 자기조립 원리를 이용한 점이다.

우선 크기가 수백 나노미터인 균일한 유리구슬(낱눈렌즈)을 물속에 분산시킨 후, 크기가 수십 마이크로미터인 균일한 기름방울을 주입하고 물-기름-유리구슬 사이의 표면화학적 힘의 균형을 유지시키면 유리구슬이 물과 기름방울 사이의 경계면으로 이동한다. 그 후 물-유리-기름방울의 혼합물을 기판 위에 뿌리면 기름방울이 반구의 돔 모양으로 변형되고 유리구슬렌즈는 저절로 기름방울 표면 위에 촘촘히 육방밀집구조로 배열하게 된다 (전자현미경사진 참조). 이 때 자외선을 기름방울에 쪼여서 고형화시킴으로써 종래에 수십 시간이 소요되는 인조곤충눈 조립공정을 불과 수분 만에 제조할 수 있다.

수 천개의 미세렌즈가 장착된 돔 구조의 초소형 인조곤충눈은 인간의 눈에 비해 시야각이 넓고 빛을 모으는 능력도 매우 높다. 따라서, 환경의 미세한 변화를 감지할 수 있는 능력을 보유하므로 신약개발을 비롯하여 극미량의 물질을 인식할 수 있는 초고감도 감지소자를 요구하는 다양한 분야에 응용될 수 있다.

특히 최근에 신약개발 등 바이오 산업의 실용화에 사용되고 있는 극미량의 시료를 처리할 수 있는 반도체칩 규모의 실험실인 랩언어칩(Lab on a Chip)에 초소형 인조곤충눈을 도입할 경우 높은 정밀도를 갖는 물질 감지소자로 활용될 수 있다.

이러한 인조곤충눈 구조는 세계적인 연구그룹들이 활발히 개발 중이며 최근에 수 밀리미터 크기의 실제 곤충눈 크기의 인조곤충눈은 보고된 바 있다. 그러나, 본 연구의 결과는 초소형 인공곤충눈 구조를 자기조립법으로 만든 최초의 사례로서 이 분야의 국제경쟁에서 우위를 확보하는데 필요한 핵심요소다.

2009.10.06 조회수 29971

양승만 교수, 액체 방울을 이용한 초소형 인조곤충눈 구조 제조

- 초정밀 극미량 물질 인식센서로 활용 - 네이처 포토닉스에서‘미세패턴기술-광자돔’이라는 제목의 하이라이트로 소개

곤충 및 갑각류 등의 눈은 포유류의 눈과는 달리 수백~수만개의 홑눈(또는 낱눈)이 모여 생긴 겹눈 구조를 갖고 있다. 각각의 홑눈은 투명한 볼록렌즈로서 빛을 모아 명암, 색깔(파장)과 같은 빛 정보를 뇌에 전해 주며 뇌에서 전달된 정보를 재조합하여 사물을 감지한다. 각 홑눈은 육방밀집구조로 서로 빈틈없이 배열되어 돔 형태의 겹눈 표면을 메우고 있다. (파리와 잠자리의 눈 사진참조)

생명화학공학과 양승만 교수의 광자유체집적소자 창의연구단은 다양한 기능을 갖는 나노입자를 제조하고 이들 입자들이 스스로 조립되는 자기조립 원리를 규명하는 연구를 수행하여 실제 곤충눈의 수백분의 일 크기의 초소형 인조겹눈구조를 실용적으로 제조할 수 있는 방법을 최근 개발했다.

이 연구결과는 최근 국제적 저명학술지인 어드밴스드 머티리얼스(Advanced Materials) 誌 10월호 표지논문(cover paper)으로 게재 됐으며 인조곤충눈 구조의 실용성을 구현하는데 크게 기여한다고 인정받아 특별히 주목해야할 논문(Advances in Advance)으로 선정됐다.

특히, 네이처 포토닉스(Nature Photonics)지는 10월호에서 양 교수팀 연구의 중요성과 응용성에 주목하여 이 연구결과를 "미세패턴기술-광자돔(Micropatterning–Photonic domes)"이라는 제목으로 "뉴스와 논평(News & Views)"란에 하이라이트로 선정하여 비중있게 게재했다.

지난 20여 년 동안 곤충눈, 오팔, 나비날개 등 빛정보를 처리할 수 있는 자연계에 존재하는 구조를 인공적으로 제조하기 위한 연구가 많은 과학자들에 의하여 시도되어 왔으나, 실용적인 구조를 얻는 데에는 한계가 있었다. 양 교수팀은 2006년부터 교육과학기술부의 ‘창의적연구진흥사업’으로부터 지원을 받아 초소형 인조곤충눈 구조를 실용적으로 제조할 수 있는 기술을 확보하기 위한 연구를 수행해 왔다.

Nature Photonics지 10월호가 하이라이트로 선정하여 주목한 양 교수팀의 이번연구에서는 실제 곤충눈 크기의 수백분의 일 정도로 초소형이며 균일한 크기와 모양을 갖는 인조곤충눈 구조를, 크기가 수십 마이크로미터인 균일한 기름방울을 이용하여 성공적으로 제조하여 규칙적으로 배열하였다. 특히 주목할 것은 제조공정이 손쉽고 빠른 나노구슬의 자기조립 원리를 이용한 점이다.

우선 크기가 수백 나노미터인 균일한 유리구슬(낱눈렌즈)을 물속에 분산시킨 후, 크기가 수십 마이크로미터인 균일한 기름방울을 주입하고 물-기름-유리구슬 사이의 표면화학적 힘의 균형을 유지시키면 유리구슬이 물과 기름방울 사이의 경계면으로 이동한다. 그 후 물-유리-기름방울의 혼합물을 기판 위에 뿌리면 기름방울이 반구의 돔 모양으로 변형되고 유리구슬렌즈는 저절로 기름방울 표면 위에 촘촘히 육방밀집구조로 배열하게 된다 (전자현미경사진 참조). 이 때 자외선을 기름방울에 쪼여서 고형화시킴으로써 종래에 수십 시간이 소요되는 인조곤충눈 조립공정을 불과 수분 만에 제조할 수 있다.

수 천개의 미세렌즈가 장착된 돔 구조의 초소형 인조곤충눈은 인간의 눈에 비해 시야각이 넓고 빛을 모으는 능력도 매우 높다. 따라서, 환경의 미세한 변화를 감지할 수 있는 능력을 보유하므로 신약개발을 비롯하여 극미량의 물질을 인식할 수 있는 초고감도 감지소자를 요구하는 다양한 분야에 응용될 수 있다.

특히 최근에 신약개발 등 바이오 산업의 실용화에 사용되고 있는 극미량의 시료를 처리할 수 있는 반도체칩 규모의 실험실인 랩언어칩(Lab on a Chip)에 초소형 인조곤충눈을 도입할 경우 높은 정밀도를 갖는 물질 감지소자로 활용될 수 있다.

이러한 인조곤충눈 구조는 세계적인 연구그룹들이 활발히 개발 중이며 최근에 수 밀리미터 크기의 실제 곤충눈 크기의 인조곤충눈은 보고된 바 있다. 그러나, 본 연구의 결과는 초소형 인공곤충눈 구조를 자기조립법으로 만든 최초의 사례로서 이 분야의 국제경쟁에서 우위를 확보하는데 필요한 핵심요소다.

2009.10.06 조회수 29971