%EC%9B%A8%EC%96%B4%EB%9F%AC%EB%B8%94+%EB%94%94%EC%8A%A4%ED%94%8C%EB%A0%88%EC%9D%B4

-

최경철 교수, 자가발전으로 에너지 절약 및 세탁 가능한 입는 디스플레이 개발

〈 (오른쪽 위부터 시계방향으로) 정은교 연구원, 최경철 교수, 전남대 조석호 교수, 전용민 연구원 〉

우리 대학 전기및전자공학부 최경철 교수와 전남대학교 의류학과 조석호 교수 연구팀이 외부 전원 없이 자가발전 되고 세탁이 가능한 디스플레이 모듈 기술을 개발했다.

이번 연구는 기존 플라스틱 기판 웨어러블 전자소자가 아닌 옷감을 직접 기판으로 사용하는 전자소자의 상용화를 앞당길 수 있다는 점, 일상생활에 입는 전자소자가 외부 전원 없이 자가 발전해 에너지를 절약할 수 있다는 점에서 큰 의미가 있다.

정은교 박사과정과 전용민 연구원이 주도한 이번 연구는 국제 학술지 ‘에너지&인바이런멘탈 사이언스(Energy and Environmental Science, IF : 30.067)’ 1월 18일 자 온라인판에 게재됐고, 우수성을 인정받아 뒤표지 논문으로 선정됐다.

기존의 섬유형 웨어러블 디스플레이는 주로 디스플레이의 소자 구현에 초점을 맞춰 연구가 이뤄졌다. 이로 인해 소자를 구동하기 위한 별도의 외부 전원이 필요할 뿐 아니라 내구성 또한 부족한 특성을 가져 웨어러블 디스플레이로 응용하기에는 한계가 있다.

고분자 태양전지와 유기 발광 디스플레이 소자는 수분, 산소 등 외부 요인에 매우 취약해 소자를 보호하기 위한 봉지막이 필요하다. 그러나 기존에 개발된 봉지막 기술은 상온에서는 역할을 충분히 수행하지만, 습기가 많은 환경에서는 그 특성을 잃게 된다. 따라서 비 오는 날이나 세탁 이후에도 동작할 수 있어야 하는 착용형 디스플레이에서는 사용이 제한된다.

연구팀은 문제해결을 위해 외부 전원 없이도 안정적으로 전력을 공급할 수 있는 고분자 태양전지(PSC)와 수 밀리와트(milliwatt)로도 동작할 수 있는 유기발광다이오드(OLED)를 옷감 위에 직접 형성하고 그 위에 세탁이 가능한 봉지기술을 적용했다. 이를 통해 전기를 절약하면서도 실제 입을 수 있는 디스플레이 모듈 기술을 개발했다.

연구팀은 원자층 증착법(ALD)과 스핀코팅(spin coating)을 통해 세탁 후에도 특성 변화 없이 소자를 보호할 수 있는 봉지막 기술을 자가발전이 가능한 입는 디스플레이 모듈에 적용했다. 이 봉지막 기술을 통해 세탁 이후나 3mm의 낮은 곡률반경에서도 웨어러블 전자소자들의 성능이 유지되는 것을 증명했다.

연구팀은 일주일마다 세탁 및 기계적인 스트레스를 주입한 뒤 결과를 관찰한 결과 30일 이후 PSC는 초기 대비 98%, OLED는 94%의 특성을 유지함을 확인했다.

최경철 교수는 “기존의 플라스틱 기판 기반의 웨어러블 전자소자 및 디스플레이 연구와 달리 일상생활에 입는 옷감을 기판으로 활용해 세탁이 가능하고 외부 전원 없이 고분자 태양전지로 디스플레이를 구동하는 전자소자 모듈을 구현했다”라며 “태양에너지를 이용해 자가 구동 및 세탁이 가능한, 전기 충전이 필요 없는 진정한 의미의 입을 수 있는 디스플레이 기술 시대를 열었다”라고 말했다.

이번 연구는 과학기술정보통신부와 한국연구재단이 추진하는 선도연구센터지원사업과 교육부 BK21 지원사업으로 수행됐으며, 이번 연구 성과로 1 저자인 정은교 연구원은 BK21 우수인력으로 사회부총리 겸 교육부장관 표창을 받는다.

□ 그림 설명

그림1. 표지논문 이미지

그림2. 세탁 가능한 입는 디스플레이 모듈 모식도 및 구동 사진

2019.03.21 조회수 23874

최경철 교수, 자가발전으로 에너지 절약 및 세탁 가능한 입는 디스플레이 개발

〈 (오른쪽 위부터 시계방향으로) 정은교 연구원, 최경철 교수, 전남대 조석호 교수, 전용민 연구원 〉

우리 대학 전기및전자공학부 최경철 교수와 전남대학교 의류학과 조석호 교수 연구팀이 외부 전원 없이 자가발전 되고 세탁이 가능한 디스플레이 모듈 기술을 개발했다.

이번 연구는 기존 플라스틱 기판 웨어러블 전자소자가 아닌 옷감을 직접 기판으로 사용하는 전자소자의 상용화를 앞당길 수 있다는 점, 일상생활에 입는 전자소자가 외부 전원 없이 자가 발전해 에너지를 절약할 수 있다는 점에서 큰 의미가 있다.

정은교 박사과정과 전용민 연구원이 주도한 이번 연구는 국제 학술지 ‘에너지&인바이런멘탈 사이언스(Energy and Environmental Science, IF : 30.067)’ 1월 18일 자 온라인판에 게재됐고, 우수성을 인정받아 뒤표지 논문으로 선정됐다.

기존의 섬유형 웨어러블 디스플레이는 주로 디스플레이의 소자 구현에 초점을 맞춰 연구가 이뤄졌다. 이로 인해 소자를 구동하기 위한 별도의 외부 전원이 필요할 뿐 아니라 내구성 또한 부족한 특성을 가져 웨어러블 디스플레이로 응용하기에는 한계가 있다.

고분자 태양전지와 유기 발광 디스플레이 소자는 수분, 산소 등 외부 요인에 매우 취약해 소자를 보호하기 위한 봉지막이 필요하다. 그러나 기존에 개발된 봉지막 기술은 상온에서는 역할을 충분히 수행하지만, 습기가 많은 환경에서는 그 특성을 잃게 된다. 따라서 비 오는 날이나 세탁 이후에도 동작할 수 있어야 하는 착용형 디스플레이에서는 사용이 제한된다.

연구팀은 문제해결을 위해 외부 전원 없이도 안정적으로 전력을 공급할 수 있는 고분자 태양전지(PSC)와 수 밀리와트(milliwatt)로도 동작할 수 있는 유기발광다이오드(OLED)를 옷감 위에 직접 형성하고 그 위에 세탁이 가능한 봉지기술을 적용했다. 이를 통해 전기를 절약하면서도 실제 입을 수 있는 디스플레이 모듈 기술을 개발했다.

연구팀은 원자층 증착법(ALD)과 스핀코팅(spin coating)을 통해 세탁 후에도 특성 변화 없이 소자를 보호할 수 있는 봉지막 기술을 자가발전이 가능한 입는 디스플레이 모듈에 적용했다. 이 봉지막 기술을 통해 세탁 이후나 3mm의 낮은 곡률반경에서도 웨어러블 전자소자들의 성능이 유지되는 것을 증명했다.

연구팀은 일주일마다 세탁 및 기계적인 스트레스를 주입한 뒤 결과를 관찰한 결과 30일 이후 PSC는 초기 대비 98%, OLED는 94%의 특성을 유지함을 확인했다.

최경철 교수는 “기존의 플라스틱 기판 기반의 웨어러블 전자소자 및 디스플레이 연구와 달리 일상생활에 입는 옷감을 기판으로 활용해 세탁이 가능하고 외부 전원 없이 고분자 태양전지로 디스플레이를 구동하는 전자소자 모듈을 구현했다”라며 “태양에너지를 이용해 자가 구동 및 세탁이 가능한, 전기 충전이 필요 없는 진정한 의미의 입을 수 있는 디스플레이 기술 시대를 열었다”라고 말했다.

이번 연구는 과학기술정보통신부와 한국연구재단이 추진하는 선도연구센터지원사업과 교육부 BK21 지원사업으로 수행됐으며, 이번 연구 성과로 1 저자인 정은교 연구원은 BK21 우수인력으로 사회부총리 겸 교육부장관 표창을 받는다.

□ 그림 설명

그림1. 표지논문 이미지

그림2. 세탁 가능한 입는 디스플레이 모듈 모식도 및 구동 사진

2019.03.21 조회수 23874 -

최경철 교수, 머리카락보다 얇은 실에 OLED 제작 성공

〈 권 선 일 박사과정 〉

우리 대학 전기및전자공학부 최경철 교수 연구팀이 머리카락보다 얇은 섬유 위에 고효율의 유기발광 디스플레이(OLED)를 제작할 수 있는 기술을 개발했다.

연구팀은 향후 웨어러블 디스플레이에 적용할 수 있는 고효율, 고수명의 OLED 기술이 될 것으로 기대된다고 밝혔다.

권선일 박사과정이 주도한 이번 연구는 나노과학 분야 국제 학술지 ‘나노 레터스(Nano Letters)’ 12월 6일자 온라인 판에 게재됐다.

기존의 섬유형 웨어러블 디스플레이 연구는 기기를 구현하는 데 초점을 맞춰서 진행이 됐다. 따라서 소자의 성능이나 내구성 측면에서 평판 기반의 OLED 소자에 비해 턱없이 낮은 성능을 보였고 이로 인해 실제 웨어러블 디스플레이로 응용하는 데 한계가 있었다.

연구팀은 문제 해결을 위해 섬유에 적합한 OLED 소자 구조를 설계해 3차원 섬유 구조에 적합한 딥 코팅 공정을 활용했고 이를 통해 평판 제작물에 버금가는 고효율, 고수명의 OLED를 개발했다.

이 기술을 통해 평판 기반의 용액 공정을 활용한 OLED 구조를 그대로 섬유에 적용해도 성능 저하가 전혀 없이 1만cd/m2(칸델라/제곱미터) 수준의 휘도, 11cd/A(칸델라/암페어) 이상의 효율을 보임을 확인했다.

또한 4.3%의 기계적 변형률에도 섬유형 OLED 성능이 잘 유지됨을 확인했고 개발한 섬유형 OLED를 직물에 직조해도 아무런 문제가 발생하지 않음을 증명했다.

연구진이 개발한 기술은 300마이크로미터(㎛) 직경의 섬유에서부터 머리카락보다 얇은 90마이크로미터 직경 섬유에도 OLED를 형성할 수 있었다. 또한 105℃ 이하의 저온에서 모든 과정이 진행되기 때문에 열에 약한 일반적인 섬유에도 적용 가능하다.

최 교수는 “기존 섬유형 웨어러블 디스플레이 연구는 낮은 성능으로 인해 응용에 많은 제약이 따랐지만 이 기술은 직물을 구성하는 요소인 섬유에 고성능의 OLED를 제조할 수 있는 기술이다”며 “간단하고 저비용의 공정으로 고성능 섬유형 웨어러블 디스플레이 상용화의 길을 열었다”고 말했다.

이번 연구는 과학기술정보통신부와 한국연구재단이 추진하는 선도연구센터지원사업과 나노소재원천기술개발사업의 지원으로 수행됐다.

□ 그림 설명

그림1. 섬유형 유기 발광 다이오드를 직조하여 구동한 모습

2018.01.03 조회수 18711

최경철 교수, 머리카락보다 얇은 실에 OLED 제작 성공

〈 권 선 일 박사과정 〉

우리 대학 전기및전자공학부 최경철 교수 연구팀이 머리카락보다 얇은 섬유 위에 고효율의 유기발광 디스플레이(OLED)를 제작할 수 있는 기술을 개발했다.

연구팀은 향후 웨어러블 디스플레이에 적용할 수 있는 고효율, 고수명의 OLED 기술이 될 것으로 기대된다고 밝혔다.

권선일 박사과정이 주도한 이번 연구는 나노과학 분야 국제 학술지 ‘나노 레터스(Nano Letters)’ 12월 6일자 온라인 판에 게재됐다.

기존의 섬유형 웨어러블 디스플레이 연구는 기기를 구현하는 데 초점을 맞춰서 진행이 됐다. 따라서 소자의 성능이나 내구성 측면에서 평판 기반의 OLED 소자에 비해 턱없이 낮은 성능을 보였고 이로 인해 실제 웨어러블 디스플레이로 응용하는 데 한계가 있었다.

연구팀은 문제 해결을 위해 섬유에 적합한 OLED 소자 구조를 설계해 3차원 섬유 구조에 적합한 딥 코팅 공정을 활용했고 이를 통해 평판 제작물에 버금가는 고효율, 고수명의 OLED를 개발했다.

이 기술을 통해 평판 기반의 용액 공정을 활용한 OLED 구조를 그대로 섬유에 적용해도 성능 저하가 전혀 없이 1만cd/m2(칸델라/제곱미터) 수준의 휘도, 11cd/A(칸델라/암페어) 이상의 효율을 보임을 확인했다.

또한 4.3%의 기계적 변형률에도 섬유형 OLED 성능이 잘 유지됨을 확인했고 개발한 섬유형 OLED를 직물에 직조해도 아무런 문제가 발생하지 않음을 증명했다.

연구진이 개발한 기술은 300마이크로미터(㎛) 직경의 섬유에서부터 머리카락보다 얇은 90마이크로미터 직경 섬유에도 OLED를 형성할 수 있었다. 또한 105℃ 이하의 저온에서 모든 과정이 진행되기 때문에 열에 약한 일반적인 섬유에도 적용 가능하다.

최 교수는 “기존 섬유형 웨어러블 디스플레이 연구는 낮은 성능으로 인해 응용에 많은 제약이 따랐지만 이 기술은 직물을 구성하는 요소인 섬유에 고성능의 OLED를 제조할 수 있는 기술이다”며 “간단하고 저비용의 공정으로 고성능 섬유형 웨어러블 디스플레이 상용화의 길을 열었다”고 말했다.

이번 연구는 과학기술정보통신부와 한국연구재단이 추진하는 선도연구센터지원사업과 나노소재원천기술개발사업의 지원으로 수행됐다.

□ 그림 설명

그림1. 섬유형 유기 발광 다이오드를 직조하여 구동한 모습

2018.01.03 조회수 18711 -

최경철 교수, 초고유연성 의류형 디스플레이 개발

〈 최 승 엽 박사과정 〉

우리 대학 전기및전자공학부 최경철 교수 연구팀이 직물과 유기발광다이오드(OLED)를 융합해 높은 유연성을 갖는 최고 효율의 의류형 디스플레이 기술을 개발했다.

최승엽 박사과정이 1저자로 참여한 이번 연구는 국제 학술지 ‘사이언티픽 리포트(Scientific Reports)’ 7월 21자 온라인 판에 게재됐다.

디스플레이는 차세대 스마트 제품 외형의 대부분을 차지할 정도로 그 중요성이 커지고 있다. 더불어 사물인터넷과 웨어러블 기술의 비중이 늘어나면서 의류 형태의 웨어러블 디스플레이 기술도 주목받고 있다.

2011년 직물 위에 발광체를 형성한 연구 이후 실제 옷감 위에 디스플레이를 구현하기 위한 노력이 계속됐다. 하지만 직물 특유의 거친 표면과 유연한 특성 때문에 상용화 수준의 성능을 보여주지 못했다.

최 교수 연구팀은 의류 형태의 웨어러블 디스플레이 구현을 위해 직물(fabric)형과 섬유(fiber)형 두 가지 방식으로 연구를 진행했다.

연구팀은 2015년에 열접착 평탄화 기술을 통해 거친 직물 위에서 수백 나노미터 두께의 유기발광소자를 동작하는 데 성공했다. 2016년에는 용액 속 실을 균일한 속도로 뽑는 딥 코팅(dip-coating) 기술을 통해 얇은 섬유 위에서도 높은 휘도를 갖는 고분자발광소자를 개발했다.

위와 같은 연구를 바탕으로 최 교수 연구팀은 옷감의 유연성을 유지하면서 높은 휘도와 효율 특성을 갖는 직물형 유기발광소자를 구현했다.

최고 수준의 전기 광학적 특성을 갖는 이 소자는 자체 개발한 유무기 복합 봉지(encapsulation) 기술을 통해 장기적 수명이 검증됐고, 굴곡 반경 2mm의 접히는 환경에서도 유기발광소자가 동작한다.

연구팀은 최고 수준의 휘도와 효율을 갖는 의류 형태의 유기발광 다이오드를 구현했다는 의의가 있으며 보고된 직물 기반의 발광소자 중 가장 유연하다고 밝혔다.

이번 연구를 통해 의류형 발광소자의 기계적 특성에 대한 심층적 분석이 더해져 직물 기반 전자산업 발전에 도움이 될 수 있을 것으로 기대된다.

최승엽 박사과정은 “직물 특유의 엮이는 구조와 빈 공간은 유기발광소자에 가해지는 기계적 스트레스를 크게 낮추는 역할을 한다”며 “직물을 기판으로 사용해 디스플레이를 구현하면 유연하며 구겨지는 화면을 볼 수 있다”고 말했다.

최경철 교수는 “우리가 매일 입는 옷 위에서 디스플레이를 보는 것이 먼 미래가 아니다”며 “앞으로 빛이 나는 옷은 패션, 이-텍스타일(E-textile) 뿐 아니라 자동차 산업, 광치료와 같은 헬스케어 산업에도 큰 영향을 끼칠 것이다”고 말했다.

이번 연구는 ㈜코오롱글로텍과의 공동 연구로 진행됐고 산업통상자원부 산업기술혁신사업의 지원으로 수행됐다.

□ 사진 설명

사진1. 옷감 위에서 구동 되고 있는 유기발광다이오드 사진

사진2. 유기발광다이오드

사진3.고유연성 직물 기반 유기발광다이오드의 전류-전압-휘도 및 효율 특성

2017.08.24 조회수 22859

최경철 교수, 초고유연성 의류형 디스플레이 개발

〈 최 승 엽 박사과정 〉

우리 대학 전기및전자공학부 최경철 교수 연구팀이 직물과 유기발광다이오드(OLED)를 융합해 높은 유연성을 갖는 최고 효율의 의류형 디스플레이 기술을 개발했다.

최승엽 박사과정이 1저자로 참여한 이번 연구는 국제 학술지 ‘사이언티픽 리포트(Scientific Reports)’ 7월 21자 온라인 판에 게재됐다.

디스플레이는 차세대 스마트 제품 외형의 대부분을 차지할 정도로 그 중요성이 커지고 있다. 더불어 사물인터넷과 웨어러블 기술의 비중이 늘어나면서 의류 형태의 웨어러블 디스플레이 기술도 주목받고 있다.

2011년 직물 위에 발광체를 형성한 연구 이후 실제 옷감 위에 디스플레이를 구현하기 위한 노력이 계속됐다. 하지만 직물 특유의 거친 표면과 유연한 특성 때문에 상용화 수준의 성능을 보여주지 못했다.

최 교수 연구팀은 의류 형태의 웨어러블 디스플레이 구현을 위해 직물(fabric)형과 섬유(fiber)형 두 가지 방식으로 연구를 진행했다.

연구팀은 2015년에 열접착 평탄화 기술을 통해 거친 직물 위에서 수백 나노미터 두께의 유기발광소자를 동작하는 데 성공했다. 2016년에는 용액 속 실을 균일한 속도로 뽑는 딥 코팅(dip-coating) 기술을 통해 얇은 섬유 위에서도 높은 휘도를 갖는 고분자발광소자를 개발했다.

위와 같은 연구를 바탕으로 최 교수 연구팀은 옷감의 유연성을 유지하면서 높은 휘도와 효율 특성을 갖는 직물형 유기발광소자를 구현했다.

최고 수준의 전기 광학적 특성을 갖는 이 소자는 자체 개발한 유무기 복합 봉지(encapsulation) 기술을 통해 장기적 수명이 검증됐고, 굴곡 반경 2mm의 접히는 환경에서도 유기발광소자가 동작한다.

연구팀은 최고 수준의 휘도와 효율을 갖는 의류 형태의 유기발광 다이오드를 구현했다는 의의가 있으며 보고된 직물 기반의 발광소자 중 가장 유연하다고 밝혔다.

이번 연구를 통해 의류형 발광소자의 기계적 특성에 대한 심층적 분석이 더해져 직물 기반 전자산업 발전에 도움이 될 수 있을 것으로 기대된다.

최승엽 박사과정은 “직물 특유의 엮이는 구조와 빈 공간은 유기발광소자에 가해지는 기계적 스트레스를 크게 낮추는 역할을 한다”며 “직물을 기판으로 사용해 디스플레이를 구현하면 유연하며 구겨지는 화면을 볼 수 있다”고 말했다.

최경철 교수는 “우리가 매일 입는 옷 위에서 디스플레이를 보는 것이 먼 미래가 아니다”며 “앞으로 빛이 나는 옷은 패션, 이-텍스타일(E-textile) 뿐 아니라 자동차 산업, 광치료와 같은 헬스케어 산업에도 큰 영향을 끼칠 것이다”고 말했다.

이번 연구는 ㈜코오롱글로텍과의 공동 연구로 진행됐고 산업통상자원부 산업기술혁신사업의 지원으로 수행됐다.

□ 사진 설명

사진1. 옷감 위에서 구동 되고 있는 유기발광다이오드 사진

사진2. 유기발광다이오드

사진3.고유연성 직물 기반 유기발광다이오드의 전류-전압-휘도 및 효율 특성

2017.08.24 조회수 22859 -

최경철 교수, 직물위에 유기발광다이오드(OLED) 형성 기술 개발

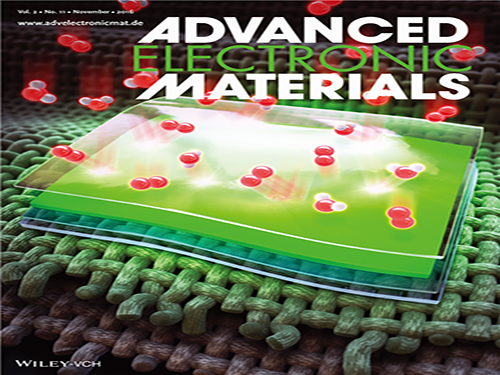

〈 학술지에 게재된 표지논문 〉

옷처럼 편하게 입으면서도 디스플레이 기능을 수행할 수 있는 OLED 기술이 개발됐다.

우리 대학 전기및전자공학부 최경철 교수 연구팀이 직물 기판 위에 유기발광다이오드(OLED)를 형성해 웨어러블 디스플레이를 실현할 수 있는 원천기술을 개발했다.

연구팀의 직물 OLED는 다층 박막봉지 기술(Thin-film Encapsulation)을 적용한 상태에서도 유연함을 잃지 않았고 1천 시간 이상의 동작 수명을 유지했다.

㈜코오롱글로텍과 공동으로 진행된 이번 연구는 나노전자 기술 분야 국제 학술지 ‘어드밴스드 일렉트로닉 머티리얼즈(Advanced Electronic Materials)’ 11월 16일 표지논문으로 선정됐다.

플라스틱 기판을 기반으로 한 유연 디스플레이는 플라스틱 기판이 얇을수록 뛰어난 유연성을 보인다. 하지만 얇게 만들수록 쉽게 찢어지는 문제가 발생하고 내구성이 약해지게 된다.

반면 직물은 씨실과 날실로 이뤄진 구조로 전체 직물은 두껍지만 여러 가닥의 수 마이크로미터 두께의 섬유들이 엮여있어 매우 유연하면서도 뛰어난 내구성을 갖는다. 연구팀은 이 점에 주목해 직물 OLED 형성 기술을 연구했다.

일반 옷감에 쓰이는 직물은 표면이 거칠고 온도 상승에 따라 부피가 팽창하는 열팽창계수(Coefficient of Thermal Expansion)가 커 열 증착 과정을 거치는 OLED 소자 형성 과정에서 문제가 발생한다.

연구팀이 개발한 평탄화 공정은 이러한 문제를 해결했다. 직물의 유연한 성질을 잃지 않으면서도 유리 기판과 같이 평평한 형태의 직물을 구현했다. 또한 이 평탄화된 직물은 동일 두께의 플라스틱 기판보다 더 유연했다.

연구팀은 평탄화 된 직물 위에 진공 열 증착 공정으로 OLED를 형성했고 OLED를 보호하기 위해 수분과 산소의 침투를 막는 다층 박막봉지 기술을 적용했다.

다층 박막봉지 기술이 적용된 직물 OLED는 1천 시간 이상의 동작 수명과 3천 500시간 이상의 유휴 수명을 갖는 것으로 확인됐다. 결과적으로 플라스틱보다 유연하면서 소자의 신뢰성까지 보장할 수 있는 디스플레이 소자를 구현했다.

연구팀은 이번 연구 결과가 산업적으로 플라스틱 OLED에서 진보된 패브릭 기판의 OLED 기술을 제시할 것이라고 예상했다.

최 교수는 “플라스틱보다 유연하면서 뛰어난 신뢰성을 보인 직물 OLED는 옷처럼 편한 웨어러블 디스플레이를 구현할 수 있을 것이다”며 “작년 실 한 올마다 OLED를 구축했던 성과에 이어 보다 실현 가능한 기술을 개발했다는 데 의미가 있다”고 말했다.

김우현 박사와 권선일 박사과정이 공동 1저자로 참여한 이번 연구는 산업통상자원부의 산업기술혁신사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 제작된 직물 기판 위에 형성된 OLED 구동 사진

그림2. 직물 위에 형성된 OLED 구조

그림3. 단면 SEM 사진

2016.11.22 조회수 23894

최경철 교수, 직물위에 유기발광다이오드(OLED) 형성 기술 개발

〈 학술지에 게재된 표지논문 〉

옷처럼 편하게 입으면서도 디스플레이 기능을 수행할 수 있는 OLED 기술이 개발됐다.

우리 대학 전기및전자공학부 최경철 교수 연구팀이 직물 기판 위에 유기발광다이오드(OLED)를 형성해 웨어러블 디스플레이를 실현할 수 있는 원천기술을 개발했다.

연구팀의 직물 OLED는 다층 박막봉지 기술(Thin-film Encapsulation)을 적용한 상태에서도 유연함을 잃지 않았고 1천 시간 이상의 동작 수명을 유지했다.

㈜코오롱글로텍과 공동으로 진행된 이번 연구는 나노전자 기술 분야 국제 학술지 ‘어드밴스드 일렉트로닉 머티리얼즈(Advanced Electronic Materials)’ 11월 16일 표지논문으로 선정됐다.

플라스틱 기판을 기반으로 한 유연 디스플레이는 플라스틱 기판이 얇을수록 뛰어난 유연성을 보인다. 하지만 얇게 만들수록 쉽게 찢어지는 문제가 발생하고 내구성이 약해지게 된다.

반면 직물은 씨실과 날실로 이뤄진 구조로 전체 직물은 두껍지만 여러 가닥의 수 마이크로미터 두께의 섬유들이 엮여있어 매우 유연하면서도 뛰어난 내구성을 갖는다. 연구팀은 이 점에 주목해 직물 OLED 형성 기술을 연구했다.

일반 옷감에 쓰이는 직물은 표면이 거칠고 온도 상승에 따라 부피가 팽창하는 열팽창계수(Coefficient of Thermal Expansion)가 커 열 증착 과정을 거치는 OLED 소자 형성 과정에서 문제가 발생한다.

연구팀이 개발한 평탄화 공정은 이러한 문제를 해결했다. 직물의 유연한 성질을 잃지 않으면서도 유리 기판과 같이 평평한 형태의 직물을 구현했다. 또한 이 평탄화된 직물은 동일 두께의 플라스틱 기판보다 더 유연했다.

연구팀은 평탄화 된 직물 위에 진공 열 증착 공정으로 OLED를 형성했고 OLED를 보호하기 위해 수분과 산소의 침투를 막는 다층 박막봉지 기술을 적용했다.

다층 박막봉지 기술이 적용된 직물 OLED는 1천 시간 이상의 동작 수명과 3천 500시간 이상의 유휴 수명을 갖는 것으로 확인됐다. 결과적으로 플라스틱보다 유연하면서 소자의 신뢰성까지 보장할 수 있는 디스플레이 소자를 구현했다.

연구팀은 이번 연구 결과가 산업적으로 플라스틱 OLED에서 진보된 패브릭 기판의 OLED 기술을 제시할 것이라고 예상했다.

최 교수는 “플라스틱보다 유연하면서 뛰어난 신뢰성을 보인 직물 OLED는 옷처럼 편한 웨어러블 디스플레이를 구현할 수 있을 것이다”며 “작년 실 한 올마다 OLED를 구축했던 성과에 이어 보다 실현 가능한 기술을 개발했다는 데 의미가 있다”고 말했다.

김우현 박사와 권선일 박사과정이 공동 1저자로 참여한 이번 연구는 산업통상자원부의 산업기술혁신사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 제작된 직물 기판 위에 형성된 OLED 구동 사진

그림2. 직물 위에 형성된 OLED 구조

그림3. 단면 SEM 사진

2016.11.22 조회수 23894