%EC%9C%A0%EC%97%B0%EC%86%8C%EC%9E%90

-

고성능 스트레처블 고분자 반도체를 위한 신개념 계면공학법 개발

우리 대학 신소재공학과 강지형 교수, 미국 버클리 대학교 문재완 박사와 미국 스탠퍼드 대학교 제난 바오(Zhenan Bao) 교수 공동연구팀이 고분자 반도체와 회로기판의 경계면을 개선하는 새로운 계면 개질법을 개발하고, 이를 이용해 고성능 스트레처블(늘어나고 유연한) 고분자 반도체를 구현했다고 24일 밝혔다.

고분자 반도체는 기존의 실리콘 기반의 반도체와는 다르게 탄소를 기반으로 구성돼 있으며, 상대적으로 낮은 가격과 대면적 공정이 가능하다는 장점으로 인해 추후 유연 소자, 태양전지, OLED 등의 산업에 응용될 수 있는 차세대 반도체 재료다.

하지만 전기적 성능이 좋은 고분자 반도체는 작은 응력에도 쉽게 깨지는 문제점이 있었다. 일반적으로 고분자 반도체는 결정구조를 많이 가질수록 전기적 성능이 좋아지지만, 이러한 결정구조는 고분자 반도체가 응력에 취약해지게 만들기 때문이다.

이러한 문제점을 해결하기 위해, 기존에는 분자구조의 변화, 첨가제 등을 이용해 고분자 반도체 자체의 기계적 물성을 변화시키는 데 주로 초점을 맞춰왔다.

그러나 기존의 방법들은 기계적 물성이 향상되는 대신 전기적 성질이 악화되고, 각각의 고분자 반도체에 맞는 분자구조를 찾는데 많은 시간이 소요돼 고성능 스트레처블 고분자 반도체 구현에 적합하지 않았다.

우리 대학 강지형 교수와 스탠퍼드 대학교 제난 바오 교수 공동연구팀은 이번 연구에서 고분자 자체의 성질을 변화시키는 것이 아닌 기판과 고분자 반도체 사이의 계면을 개질하는 새로운 방법을 제시했다. 이러한 계면 공학법을 통해 고분자 반도체는 전기적 성질을 잃지 않으면서 기계적 물성이 크게 개선됐다.

공동연구팀은 이번 연구에서 응력에 의해 고분자 반도체가 손상을 받는 것은 고분자 박막과 기판 사이 계면에서의 박리 현상과 그로 인한 응력의 편재화(localization)에 의해 상당 부분 기인함을 발견했다.

공동연구팀은 이러한 문제점을 극복하기 위해 고분자 반도체 박막과 기판 사이의 계면에 새로운 고분자 층을 도입했다. 이 고분자 층은 반도체 박막과 기판 모두와 강하게 결합해 두 층의 박리현상과 응력의 편재화를 효과적으로 막아줬으며, 동역학적 결합(dynamic bond)을 할 수 있는 구조를 가져 추가적인 응력 분산 효과를 보였다.

이러한 계면 개질이 이뤄진 고성능 고분자 반도체는 최대 110%의 변형률까지 눈에 띄는 균열이 발견되지 않았으며, 이는 기존의 같은 반도체가 30% 변형률에서 상당한 균열을 보인 것에 비하면 획기적인 발전이다. 또한 이러한 접근법은 특정 고분자 반도체에 국한되지 않고, 다양한 고분자 반도체, 고분자 전도체, 금속 전도체에 모두 적용 가능하다는 장점이 있다.

신소재공학과 강지형 교수와 스탠퍼드 대학교 문재완 박사가 공동 제1 저자로 참여한 이번 연구 결과는 나노 재료 분야 저명 국제 학술지 `네이처 나노테크놀로지 (Nature Nanotechnology)' 11월 10일 字 온라인판에 게재됐다. (논문명 : Tough interface-enabled stretchable electronics using non-stretchable polymer semiconductors and conductors).

강지형 교수는 "이번 연구는 스트레처블 고분자 반도체 구현을 위한 설계 방향을 새롭게 제시했다는 점에서 의미가 있다ˮ고 하면서, "이번에 개발된 계면 공학법은 급속도로 성장하고 있는 유연소자 시장에 게임 체인저가 될 것으로 기대된다ˮ고 말했다.

한편 이번 연구는 한국연구재단의 우수신진연구사업, 나노소재기술개발사업 미래기술연구실, 삼성종기원 과제의 지원을 받아 수행됐다.

2022.11.25 조회수 9413

고성능 스트레처블 고분자 반도체를 위한 신개념 계면공학법 개발

우리 대학 신소재공학과 강지형 교수, 미국 버클리 대학교 문재완 박사와 미국 스탠퍼드 대학교 제난 바오(Zhenan Bao) 교수 공동연구팀이 고분자 반도체와 회로기판의 경계면을 개선하는 새로운 계면 개질법을 개발하고, 이를 이용해 고성능 스트레처블(늘어나고 유연한) 고분자 반도체를 구현했다고 24일 밝혔다.

고분자 반도체는 기존의 실리콘 기반의 반도체와는 다르게 탄소를 기반으로 구성돼 있으며, 상대적으로 낮은 가격과 대면적 공정이 가능하다는 장점으로 인해 추후 유연 소자, 태양전지, OLED 등의 산업에 응용될 수 있는 차세대 반도체 재료다.

하지만 전기적 성능이 좋은 고분자 반도체는 작은 응력에도 쉽게 깨지는 문제점이 있었다. 일반적으로 고분자 반도체는 결정구조를 많이 가질수록 전기적 성능이 좋아지지만, 이러한 결정구조는 고분자 반도체가 응력에 취약해지게 만들기 때문이다.

이러한 문제점을 해결하기 위해, 기존에는 분자구조의 변화, 첨가제 등을 이용해 고분자 반도체 자체의 기계적 물성을 변화시키는 데 주로 초점을 맞춰왔다.

그러나 기존의 방법들은 기계적 물성이 향상되는 대신 전기적 성질이 악화되고, 각각의 고분자 반도체에 맞는 분자구조를 찾는데 많은 시간이 소요돼 고성능 스트레처블 고분자 반도체 구현에 적합하지 않았다.

우리 대학 강지형 교수와 스탠퍼드 대학교 제난 바오 교수 공동연구팀은 이번 연구에서 고분자 자체의 성질을 변화시키는 것이 아닌 기판과 고분자 반도체 사이의 계면을 개질하는 새로운 방법을 제시했다. 이러한 계면 공학법을 통해 고분자 반도체는 전기적 성질을 잃지 않으면서 기계적 물성이 크게 개선됐다.

공동연구팀은 이번 연구에서 응력에 의해 고분자 반도체가 손상을 받는 것은 고분자 박막과 기판 사이 계면에서의 박리 현상과 그로 인한 응력의 편재화(localization)에 의해 상당 부분 기인함을 발견했다.

공동연구팀은 이러한 문제점을 극복하기 위해 고분자 반도체 박막과 기판 사이의 계면에 새로운 고분자 층을 도입했다. 이 고분자 층은 반도체 박막과 기판 모두와 강하게 결합해 두 층의 박리현상과 응력의 편재화를 효과적으로 막아줬으며, 동역학적 결합(dynamic bond)을 할 수 있는 구조를 가져 추가적인 응력 분산 효과를 보였다.

이러한 계면 개질이 이뤄진 고성능 고분자 반도체는 최대 110%의 변형률까지 눈에 띄는 균열이 발견되지 않았으며, 이는 기존의 같은 반도체가 30% 변형률에서 상당한 균열을 보인 것에 비하면 획기적인 발전이다. 또한 이러한 접근법은 특정 고분자 반도체에 국한되지 않고, 다양한 고분자 반도체, 고분자 전도체, 금속 전도체에 모두 적용 가능하다는 장점이 있다.

신소재공학과 강지형 교수와 스탠퍼드 대학교 문재완 박사가 공동 제1 저자로 참여한 이번 연구 결과는 나노 재료 분야 저명 국제 학술지 `네이처 나노테크놀로지 (Nature Nanotechnology)' 11월 10일 字 온라인판에 게재됐다. (논문명 : Tough interface-enabled stretchable electronics using non-stretchable polymer semiconductors and conductors).

강지형 교수는 "이번 연구는 스트레처블 고분자 반도체 구현을 위한 설계 방향을 새롭게 제시했다는 점에서 의미가 있다ˮ고 하면서, "이번에 개발된 계면 공학법은 급속도로 성장하고 있는 유연소자 시장에 게임 체인저가 될 것으로 기대된다ˮ고 말했다.

한편 이번 연구는 한국연구재단의 우수신진연구사업, 나노소재기술개발사업 미래기술연구실, 삼성종기원 과제의 지원을 받아 수행됐다.

2022.11.25 조회수 9413 -

안정적인 형태의 액체금속 프린팅 기술 개발

우리 대학 신소재공학과 스티브 박, 전기및전자공학부 정재웅 교수 공동 연구팀이 안정적인 형태의 액체금속을 고해상도로 프린팅할 수 있는 기술을 개발했다고 25일 밝혔다.

액체금속은 높은 전기전도성과 액체와 같은 변형성으로 인해 유연 및 신축성 전자소자에 다양하게 적용돼왔다. 하지만 액체 상태가 갖는 불안정성과 높은 표면장력으로 인해 직접적인 접촉을 요구하는 전극이나 고해상도를 요구하는 전자소자의 배선으로 사용하는 것에는 한계가 있었다.

이를 극복하기 위해 액체금속을 6~10㎛ (마이크로미터) 크기의 입자 형태로 분쇄해 안정적인 형태로 만들어 전자소자에 적용하는 연구가 진행돼왔지만, 이 경우에는 표면에 일어난 산화로 인해 기존의 높은 전기전도성을 상실한다는 단점이 존재했다. 이러한 액체금속 입자를 전기소자에 사용되기 위해서는 기계적, 화학적 변성을 통해 표면에 존재하는 산화막을 제거해 전기전도성을 다시 확보하는 과정이 필요했다.

이 문제를 해결하기 위해 연구팀은 프린팅 과정에서 노즐과 기판 사이에서 유도된 반월판(meniscus)에서 촉진된 증발로 현탁액(suspension)의 조성을 바꾸면서 화학적 변성을 유도할 수 있는 시스템을 개발했다. 먼저 프린팅에 사용되는 현탁액을 물과 물보다 끓는점이 높은 약산(아세트산)을 이용해 증발함에 따라 점점 강한 산성을 보이게 만들었다. 추가로 연구팀은 기판에 약 60℃의 열을 가해, 잉크의 증발과 산의 활성 및 화학적 변성을 촉진했다. 이를 통해 프린팅된 액체금속 입자 배선의 경우에는 별도의 전기적 활성 과정 없이 금속과 비슷한 수준의 높은 전기전도도(1.5x10^6 S/m)를 보이는 것을 확인했다.

연구팀은 액체금속 입자의 표면에 전해질을 붙여 기계적, 화학적 안정성을 향상해 프린팅 과정에서 발생할 수 있는 막힘(clogging) 현상을 방지하고, 액체금속 입자 간에 연결(bridging)을 통한 신축성을 부여했다. 프린팅된 액체금속 입자 기반 배선은 약 500%까지 늘려도 저항이 크게 변하지 않아 다양한 신축성 소자에 사용될 수 있는 것으로 기대된다.

프린팅을 통해 다양한 기판에 여러 형태로 빠르게 증착할 수 있어 여러 맞춤형 소자에 적용될 수 있다. 특히 프린팅된 액체금속 입자의 기계적, 화학적 안정성으로 인해 기존 액체금속으로는 불가능했던 전극으로서의 사용이 가능함을 보였다.

또 전해질이 부착된 액체금속은 생체 친화성이 우수해, 피부와 직접 닿을 수 있는 생체전극으로도 사용될 수 있다. 연구팀은 액체금속을 상용화된 의료용 테이프 위에 증착해, 사용자의 신체에 맞춰 최적화된 EMG 센서(근육 움직임으로 인한 미세한 전기신호를 감지하는 센서)를 제작했다. 나아가서 생분해성 기판 위에 액체금속 전극을 증착해 사용 이후에 의료용 폐기물이 나오지 않는 ECG 센서(심전도 센서)로의 응용 가능성도 제시했다.

신소재공학과 이건희(스티브 박, 정재웅 교수 공동 지도), 이예림 박사과정 학생이 공동 제1 저자로 참여한 이번 연구는 국제 학술지 `네이처 커뮤니케이션스(Nature Communications)' 온라인 버전에 5월 12일 字 출판됐다. (논문명 : Rapid meniscus-guided printing of stable semi-solid-state liquid metal microgranular-particle for soft electronics)

스티브 박 교수는 "최근 주목받고 있는 액체금속 입자 기반 현탁액의 새로운 적용 가능성을 보여준 의미 있는 결과ˮ라고 말했다. 정재웅 교수는 "헬스케어를 위한 웨어러블, 임플란터블 모니터링 전자소자를 포함한 다양한 유연 및 신축성 전자소자에 핵심 기술로 활용될 수 있을 것으로 기대된다ˮ 라고 말했다.

2022.05.26 조회수 10508

안정적인 형태의 액체금속 프린팅 기술 개발

우리 대학 신소재공학과 스티브 박, 전기및전자공학부 정재웅 교수 공동 연구팀이 안정적인 형태의 액체금속을 고해상도로 프린팅할 수 있는 기술을 개발했다고 25일 밝혔다.

액체금속은 높은 전기전도성과 액체와 같은 변형성으로 인해 유연 및 신축성 전자소자에 다양하게 적용돼왔다. 하지만 액체 상태가 갖는 불안정성과 높은 표면장력으로 인해 직접적인 접촉을 요구하는 전극이나 고해상도를 요구하는 전자소자의 배선으로 사용하는 것에는 한계가 있었다.

이를 극복하기 위해 액체금속을 6~10㎛ (마이크로미터) 크기의 입자 형태로 분쇄해 안정적인 형태로 만들어 전자소자에 적용하는 연구가 진행돼왔지만, 이 경우에는 표면에 일어난 산화로 인해 기존의 높은 전기전도성을 상실한다는 단점이 존재했다. 이러한 액체금속 입자를 전기소자에 사용되기 위해서는 기계적, 화학적 변성을 통해 표면에 존재하는 산화막을 제거해 전기전도성을 다시 확보하는 과정이 필요했다.

이 문제를 해결하기 위해 연구팀은 프린팅 과정에서 노즐과 기판 사이에서 유도된 반월판(meniscus)에서 촉진된 증발로 현탁액(suspension)의 조성을 바꾸면서 화학적 변성을 유도할 수 있는 시스템을 개발했다. 먼저 프린팅에 사용되는 현탁액을 물과 물보다 끓는점이 높은 약산(아세트산)을 이용해 증발함에 따라 점점 강한 산성을 보이게 만들었다. 추가로 연구팀은 기판에 약 60℃의 열을 가해, 잉크의 증발과 산의 활성 및 화학적 변성을 촉진했다. 이를 통해 프린팅된 액체금속 입자 배선의 경우에는 별도의 전기적 활성 과정 없이 금속과 비슷한 수준의 높은 전기전도도(1.5x10^6 S/m)를 보이는 것을 확인했다.

연구팀은 액체금속 입자의 표면에 전해질을 붙여 기계적, 화학적 안정성을 향상해 프린팅 과정에서 발생할 수 있는 막힘(clogging) 현상을 방지하고, 액체금속 입자 간에 연결(bridging)을 통한 신축성을 부여했다. 프린팅된 액체금속 입자 기반 배선은 약 500%까지 늘려도 저항이 크게 변하지 않아 다양한 신축성 소자에 사용될 수 있는 것으로 기대된다.

프린팅을 통해 다양한 기판에 여러 형태로 빠르게 증착할 수 있어 여러 맞춤형 소자에 적용될 수 있다. 특히 프린팅된 액체금속 입자의 기계적, 화학적 안정성으로 인해 기존 액체금속으로는 불가능했던 전극으로서의 사용이 가능함을 보였다.

또 전해질이 부착된 액체금속은 생체 친화성이 우수해, 피부와 직접 닿을 수 있는 생체전극으로도 사용될 수 있다. 연구팀은 액체금속을 상용화된 의료용 테이프 위에 증착해, 사용자의 신체에 맞춰 최적화된 EMG 센서(근육 움직임으로 인한 미세한 전기신호를 감지하는 센서)를 제작했다. 나아가서 생분해성 기판 위에 액체금속 전극을 증착해 사용 이후에 의료용 폐기물이 나오지 않는 ECG 센서(심전도 센서)로의 응용 가능성도 제시했다.

신소재공학과 이건희(스티브 박, 정재웅 교수 공동 지도), 이예림 박사과정 학생이 공동 제1 저자로 참여한 이번 연구는 국제 학술지 `네이처 커뮤니케이션스(Nature Communications)' 온라인 버전에 5월 12일 字 출판됐다. (논문명 : Rapid meniscus-guided printing of stable semi-solid-state liquid metal microgranular-particle for soft electronics)

스티브 박 교수는 "최근 주목받고 있는 액체금속 입자 기반 현탁액의 새로운 적용 가능성을 보여준 의미 있는 결과ˮ라고 말했다. 정재웅 교수는 "헬스케어를 위한 웨어러블, 임플란터블 모니터링 전자소자를 포함한 다양한 유연 및 신축성 전자소자에 핵심 기술로 활용될 수 있을 것으로 기대된다ˮ 라고 말했다.

2022.05.26 조회수 10508 -

스스로 납작해지는 똑똑한 2차원 그래핀 섬유 개발

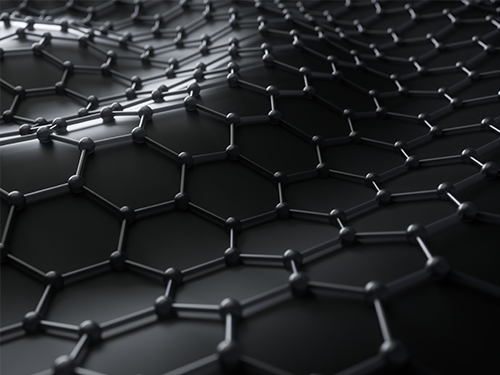

그래핀(Graphene)은 탄소 원자가 벌집 모양으로 이루어진 2차원 물질(원자만큼 얇은 물질)이다. 이론적으로 강철보다 100배 강하고 열·전기 전도성이 뛰어나기 때문에 꿈의 신소재로 불린다. 최근에는 그래핀 마스크, 그래핀 운동화, 그래핀 골프공 등 다양한 응용제품들이 출시되고 있지만, 아직까지는 소량의 그래핀이 첨가된 것들이 대부분이다.

우리 대학 신소재공학과 김상욱 교수 연구팀이 그래핀의 기존 응용범위와 한계를 뛰어넘는 새로운 형태의 그래핀 섬유를 개발하는데 성공했다고 13일 밝혔다. 김상욱 교수 연구팀이 개발한 이 기술은 연필심 등에 쓰이는 값싼 흑연으로부터 손쉬운 용액공정을 통해 얻을 수 있고 기존 탄소섬유보다 값이 싸며 유연성 등 차별화된 물성을 지니고 있어 경제성까지 갖췄다는 게 가장 큰 특징이다.

김상욱 연구팀의 이번 성과가 높게 평가받는 이유는 100% 그래핀으로 이뤄진 섬유가 만들어지는 과정에서 스스로 납작해져서 벨트와 같은 단면을 갖는 현상을 세계 최초로 발견했다는 점이다. 통상적으로 일반섬유는 그 단면이 원형으로 이루어져 있는 반면 원자단위의 평평한 2차원 소재인 그래핀으로 이루어진 섬유는 단면이 납작한 형태가 안정적인 구조라는 점을 김 교수 연구팀이 규명한 것이다.

연구팀이 개발한 납작한 벨트형 그래핀 섬유는 내부에 적층된 그래핀의 배열이 우수해 섬유의 기계적 강도와 전기전도성이 대폭 향상됐다. 연구팀은 원형 단면을 갖는 일반섬유와 대비해 각각 기계적 강도는 약 3.2배(320%), 전기전도성은 약 1.5배(152%) 향상된 결과를 얻었다. 또 납작한 면 방향으로 매우 쉽게 구부러지는 유연한 섬유를 만들 수 있어 플렉시블 소자(유연 소자)나 웨어러블 소자 등에 유용하게 쓰일 수 있다고 연구팀 관계자는 설명했다.

연구책임자인 김상욱 교수는 "그래핀과 같은 2차원 소재로 섬유를 만들면 납작한 벨트 형태가 이상적인 배열구조다ˮ라고 말하면서 "납작한 그래핀 섬유는 납작한 면 방향으로 유연한 성질을 가지고 있어 기존의 잘 부러지는 탄소섬유의 문제를 해결할 수 있고 최근의 이슈인 마스크의 필터 소재로도 유용하게 사용할 수 있다ˮ고 덧붙였다.

우리 대학 신소재공학과 정홍주 박사과정이 제1 저자로 참여한 이번 연구는 종합화학 분야 저명 국제학술지인 `ACS 센트럴 사이언스(ACS Central Science, IF: 12.685)' 6월 11일 字 온라인판에 게재됐다. (논문명: Self-Planarization of High-Performance Graphene Liquid Crystalline Fibers by Hydration) 또 연구성과의 중요성을 인정받아 7월 22일 字로 발간된 동 학술지 7월호 표지논문(Front cover)으로 선정되는 한편 에디터에 의해 하이라이트 됐다. (First Reaction: High-Performance Graphene Fibers Enabled by Hydration)

이번 연구는 한국연구재단 리더연구자지원사업인 창의연구지원사업(다차원 나노조립제어 창의연구단)과 나노·소재원천기술개발사업의 지원을 통해 수행됐다.

2020.08.13 조회수 32983

스스로 납작해지는 똑똑한 2차원 그래핀 섬유 개발

그래핀(Graphene)은 탄소 원자가 벌집 모양으로 이루어진 2차원 물질(원자만큼 얇은 물질)이다. 이론적으로 강철보다 100배 강하고 열·전기 전도성이 뛰어나기 때문에 꿈의 신소재로 불린다. 최근에는 그래핀 마스크, 그래핀 운동화, 그래핀 골프공 등 다양한 응용제품들이 출시되고 있지만, 아직까지는 소량의 그래핀이 첨가된 것들이 대부분이다.

우리 대학 신소재공학과 김상욱 교수 연구팀이 그래핀의 기존 응용범위와 한계를 뛰어넘는 새로운 형태의 그래핀 섬유를 개발하는데 성공했다고 13일 밝혔다. 김상욱 교수 연구팀이 개발한 이 기술은 연필심 등에 쓰이는 값싼 흑연으로부터 손쉬운 용액공정을 통해 얻을 수 있고 기존 탄소섬유보다 값이 싸며 유연성 등 차별화된 물성을 지니고 있어 경제성까지 갖췄다는 게 가장 큰 특징이다.

김상욱 연구팀의 이번 성과가 높게 평가받는 이유는 100% 그래핀으로 이뤄진 섬유가 만들어지는 과정에서 스스로 납작해져서 벨트와 같은 단면을 갖는 현상을 세계 최초로 발견했다는 점이다. 통상적으로 일반섬유는 그 단면이 원형으로 이루어져 있는 반면 원자단위의 평평한 2차원 소재인 그래핀으로 이루어진 섬유는 단면이 납작한 형태가 안정적인 구조라는 점을 김 교수 연구팀이 규명한 것이다.

연구팀이 개발한 납작한 벨트형 그래핀 섬유는 내부에 적층된 그래핀의 배열이 우수해 섬유의 기계적 강도와 전기전도성이 대폭 향상됐다. 연구팀은 원형 단면을 갖는 일반섬유와 대비해 각각 기계적 강도는 약 3.2배(320%), 전기전도성은 약 1.5배(152%) 향상된 결과를 얻었다. 또 납작한 면 방향으로 매우 쉽게 구부러지는 유연한 섬유를 만들 수 있어 플렉시블 소자(유연 소자)나 웨어러블 소자 등에 유용하게 쓰일 수 있다고 연구팀 관계자는 설명했다.

연구책임자인 김상욱 교수는 "그래핀과 같은 2차원 소재로 섬유를 만들면 납작한 벨트 형태가 이상적인 배열구조다ˮ라고 말하면서 "납작한 그래핀 섬유는 납작한 면 방향으로 유연한 성질을 가지고 있어 기존의 잘 부러지는 탄소섬유의 문제를 해결할 수 있고 최근의 이슈인 마스크의 필터 소재로도 유용하게 사용할 수 있다ˮ고 덧붙였다.

우리 대학 신소재공학과 정홍주 박사과정이 제1 저자로 참여한 이번 연구는 종합화학 분야 저명 국제학술지인 `ACS 센트럴 사이언스(ACS Central Science, IF: 12.685)' 6월 11일 字 온라인판에 게재됐다. (논문명: Self-Planarization of High-Performance Graphene Liquid Crystalline Fibers by Hydration) 또 연구성과의 중요성을 인정받아 7월 22일 字로 발간된 동 학술지 7월호 표지논문(Front cover)으로 선정되는 한편 에디터에 의해 하이라이트 됐다. (First Reaction: High-Performance Graphene Fibers Enabled by Hydration)

이번 연구는 한국연구재단 리더연구자지원사업인 창의연구지원사업(다차원 나노조립제어 창의연구단)과 나노·소재원천기술개발사업의 지원을 통해 수행됐다.

2020.08.13 조회수 32983 -

세계 최고 수준의 초신축성 전극소재 개발

- 정렬된 3차원 다공성 나노구조를 이용한 새로운 개념을 도입해 네이처 커뮤니케이션스(Nature Communications)지 6월호 실려 -

돌돌 말리는 전자책이나 유연한 디스플레이, 옷처럼 입을 수 있는 컴퓨터 등 차세대 전자 소자를 구현하는 핵심 부품인 유연한 신축성 전극을 국내 연구진이 개발했다.

우리 학교 신소재공학과 전석우 교수 연구팀이 정렬된 3차원 다공성 나노구조를 이용하여 세계 최고 수준의 초신축성 소재를 개발하는데 성공했다.

이번 연구 결과는 세계 최고 권위의 과학전문지 네이처(Nature)의 자매지인 ‘네이처 커뮤니케이션즈(Nature Communications)"지 6월 26일자 온라인판에 리서치 하이라이트로 공개됐다.

특히 이번 연구결과는 국내 연구진이 주축이 되어 일궈낸 값진 세계적인 성과로써 큰 의미가 있다.

전석우 교수팀은 연구팀이 보유한 세계 최대 면적의 3차원 나노 패터닝 기술을 이용하여 1인치 이상의 면적에 머리카락 굵기의 1/10에 해당하는 10마이크로미터의 두께를 가지는 정렬된 3차원 나노기공 구조를 제작했다.

연구팀은 제작된 나노기공 구조를 주형으로 활용하여 기공에 탄성중합체를 침투시킨 후에 주형을 제거하는 방법으로 역상의 3차원 신축성 나노소재를 제작하였고, 이 소재 내부에 액상의 전도성 물질을 침투시켜 초신축성 유연 전극을 개발하였다.

이렇게 개발한 전극을 200% 이상 늘어난 상태에서도 전기전도도의 저하 없이 발광다이오드(LED) 램프를 켤 수 있다.

기존에는 소재에 주름을 잡아 아코디언처럼 늘였다 줄였다 할 수 있게 만들거나 평면에 그물처럼 구멍을 뚫어서 신축성을 향상하는 방법을 사용했다. 하지만 이러한 방식은 신축성 향상이 제한적인데다 100%만 늘어나도 전기 전도도가 크게 저하되는 단점이 있었다.

전석우 교수는 “차세대 전자소자인 유연소자 개발에서 세계 최고 수준의 신축성 전극을 국내 기술로 개발함으로써 시장우위를 선점할 수 있을 것”이라고 말했다.

한편, 이번 연구는 KAIST 신소재공학과 전석우 교수(교신저자)의 지도아래 박준용 박사과정(제 1저자)이 주도적으로 진행하였고, KAIST 신소재공학과 김도경 교수, 미국 노스웨스턴대 후앙 교수, 미국 일리노이대 로저스 교수가 공동으로 참여했다.

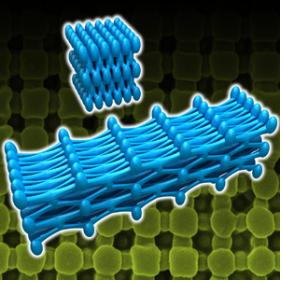

그림 1. A는 3차원 나노패터닝 기술을 통해 제작된 다공성 고분자 주형. B는 A의 주사전자현미경(SEM) 이미지. C는 탄성중합체 침투 및 고분자 주형 제거를 통해 제작된 초신축성 3차원 소재.

그림 2. A는 3차원 초신축성 소재를 전극으로 이용하여 발광다이오드(LED) 소자를 구현하는 개념도이다. B는 220%까지 늘어난 후에도 밝기의 변화 없이 성공적으로 구동된 신축성 전자 소자이다.

그림 3. 이번 연구로 개발된 신소재의 개념도로써, 소재에 잡아당기는 힘이 작용했을 때 정렬된 3차원 나노기공 구조를 통하여 소재가 효과적으로 신축되는 모습을 형상화한 이미지이다.

2012.07.11 조회수 19819

세계 최고 수준의 초신축성 전극소재 개발

- 정렬된 3차원 다공성 나노구조를 이용한 새로운 개념을 도입해 네이처 커뮤니케이션스(Nature Communications)지 6월호 실려 -

돌돌 말리는 전자책이나 유연한 디스플레이, 옷처럼 입을 수 있는 컴퓨터 등 차세대 전자 소자를 구현하는 핵심 부품인 유연한 신축성 전극을 국내 연구진이 개발했다.

우리 학교 신소재공학과 전석우 교수 연구팀이 정렬된 3차원 다공성 나노구조를 이용하여 세계 최고 수준의 초신축성 소재를 개발하는데 성공했다.

이번 연구 결과는 세계 최고 권위의 과학전문지 네이처(Nature)의 자매지인 ‘네이처 커뮤니케이션즈(Nature Communications)"지 6월 26일자 온라인판에 리서치 하이라이트로 공개됐다.

특히 이번 연구결과는 국내 연구진이 주축이 되어 일궈낸 값진 세계적인 성과로써 큰 의미가 있다.

전석우 교수팀은 연구팀이 보유한 세계 최대 면적의 3차원 나노 패터닝 기술을 이용하여 1인치 이상의 면적에 머리카락 굵기의 1/10에 해당하는 10마이크로미터의 두께를 가지는 정렬된 3차원 나노기공 구조를 제작했다.

연구팀은 제작된 나노기공 구조를 주형으로 활용하여 기공에 탄성중합체를 침투시킨 후에 주형을 제거하는 방법으로 역상의 3차원 신축성 나노소재를 제작하였고, 이 소재 내부에 액상의 전도성 물질을 침투시켜 초신축성 유연 전극을 개발하였다.

이렇게 개발한 전극을 200% 이상 늘어난 상태에서도 전기전도도의 저하 없이 발광다이오드(LED) 램프를 켤 수 있다.

기존에는 소재에 주름을 잡아 아코디언처럼 늘였다 줄였다 할 수 있게 만들거나 평면에 그물처럼 구멍을 뚫어서 신축성을 향상하는 방법을 사용했다. 하지만 이러한 방식은 신축성 향상이 제한적인데다 100%만 늘어나도 전기 전도도가 크게 저하되는 단점이 있었다.

전석우 교수는 “차세대 전자소자인 유연소자 개발에서 세계 최고 수준의 신축성 전극을 국내 기술로 개발함으로써 시장우위를 선점할 수 있을 것”이라고 말했다.

한편, 이번 연구는 KAIST 신소재공학과 전석우 교수(교신저자)의 지도아래 박준용 박사과정(제 1저자)이 주도적으로 진행하였고, KAIST 신소재공학과 김도경 교수, 미국 노스웨스턴대 후앙 교수, 미국 일리노이대 로저스 교수가 공동으로 참여했다.

그림 1. A는 3차원 나노패터닝 기술을 통해 제작된 다공성 고분자 주형. B는 A의 주사전자현미경(SEM) 이미지. C는 탄성중합체 침투 및 고분자 주형 제거를 통해 제작된 초신축성 3차원 소재.

그림 2. A는 3차원 초신축성 소재를 전극으로 이용하여 발광다이오드(LED) 소자를 구현하는 개념도이다. B는 220%까지 늘어난 후에도 밝기의 변화 없이 성공적으로 구동된 신축성 전자 소자이다.

그림 3. 이번 연구로 개발된 신소재의 개념도로써, 소재에 잡아당기는 힘이 작용했을 때 정렬된 3차원 나노기공 구조를 통하여 소재가 효과적으로 신축되는 모습을 형상화한 이미지이다.

2012.07.11 조회수 19819