-

초대규모 인공지능 모델 처리하기 위한 세계 최고 성능의 기계학습 시스템 기술 개발

우리 연구진이 오늘날 인공지능 딥러닝 모델들을 처리하기 위해 필수적으로 사용되는 기계학습 시스템을 세계 최고 수준의 성능으로 끌어올렸다.

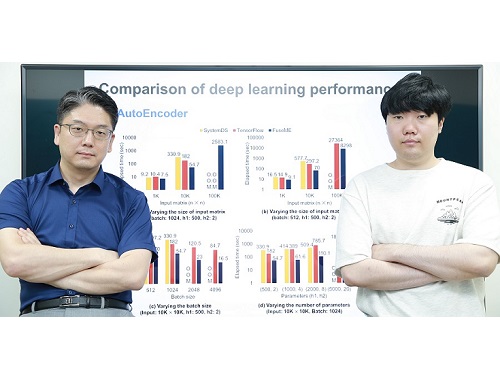

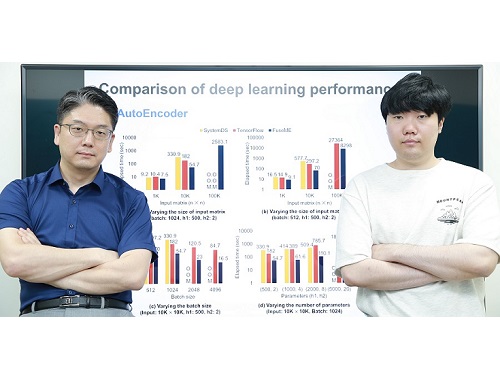

우리 대학 전산학부 김민수 교수 연구팀이 딥러닝 모델을 비롯한 기계학습 모델을 학습하거나 추론하기 위해 필수적으로 사용되는 기계학습 시스템의 성능을 대폭 높일 수 있는 세계 최고 수준의 행렬 연산자 융합 기술(일명 FuseME)을 개발했다고 20일 밝혔다.

오늘날 광범위한 산업 분야들에서 사용되고 있는 딥러닝 모델들은 대부분 구글 텐서플로우(TensorFlow)나 IBM 시스템DS와 같은 기계학습 시스템을 이용해 처리되는데, 딥러닝 모델의 규모가 점점 더 커지고, 그 모델에 사용되는 데이터의 규모가 점점 더 커짐에 따라, 이들을 원활히 처리할 수 있는 고성능 기계학습 시스템에 대한 중요성도 점점 더 커지고 있다.

일반적으로 딥러닝 모델은 행렬 곱셈, 행렬 합, 행렬 집계 등의 많은 행렬 연산자들로 구성된 방향성 비순환 그래프(Directed Acyclic Graph; 이하 DAG) 형태의 질의 계획으로 표현돼 기계학습 시스템에 의해 처리된다. 모델과 데이터의 규모가 클 때는 일반적으로 DAG 질의 계획은 수많은 컴퓨터로 구성된 클러스터에서 처리된다. 클러스터의 사양에 비해 모델과 데이터의 규모가 커지면 처리에 실패하거나 시간이 오래 걸리는 근본적인 문제가 있었다.

지금까지는 더 큰 규모의 모델이나 데이터를 처리하기 위해 단순히 컴퓨터 클러스터의 규모를 증가시키는 방식을 주로 사용했다. 그러나, 김 교수팀은 DAG 질의 계획을 구성하는 각 행렬 연산자로부터 생성되는 일종의 `중간 데이터'를 메모리에 저장하거나 네트워크 통신을 통해 다른 컴퓨터로 전송하는 것이 문제의 원인임에 착안해, 중간 데이터를 저장하지 않거나 다른 컴퓨터로 전송하지 않도록 여러 행렬 연산자들을 하나의 연산자로 융합(fusion)하는 세계 최고 성능의 융합 기술인 FuseME(Fused Matrix Engine)을 개발해 문제를 해결했다.

현재까지의 기계학습 시스템들은 낮은 수준의 연산자 융합 기술만을 사용하고 있었다. 가장 복잡한 행렬 연산자인 행렬 곱을 제외한 나머지 연산자들만 융합해 성능이 별로 개선되지 않거나, 전체 DAG 질의 계획을 단순히 하나의 연산자처럼 실행해 메모리 부족으로 처리에 실패하는 한계를 지니고 있었다.

김 교수팀이 개발한 FuseME 기술은 수십 개 이상의 행렬 연산자들로 구성되는 DAG 질의 계획에서 어떤 연산자들끼리 서로 융합하는 것이 더 우수한 성능을 내는지 비용 기반으로 판별해 그룹으로 묶고, 클러스터의 사양, 네트워크 통신 속도, 입력 데이터 크기 등을 모두 고려해 각 융합 연산자 그룹을 메모리 부족으로 처리에 실패하지 않으면서 이론적으로 최적 성능을 낼 수 있는 CFO(Cuboid-based Fused Operator)라 불리는 연산자로 융합함으로써 한계를 극복했다. 이때, 행렬 곱 연산자까지 포함해 연산자들을 융합하는 것이 핵심이다.

김민수 교수 연구팀은 FuseME 기술을 종래 최고 기술로 알려진 구글의 텐서플로우나 IBM의 시스템DS와 비교 평가한 결과, 딥러닝 모델의 처리 속도를 최대 8.8배 향상하고, 텐서플로우나 시스템DS가 처리할 수 없는 훨씬 더 큰 규모의 모델 및 데이터를 처리하는 데 성공함을 보였다. 또한, FuseME의 CFO 융합 연산자는 종래의 최고 수준 융합 연산자와 비교해 처리 속도를 최대 238배 향상시키고, 네트워크 통신 비용을 최대 64배 감소시키는 사실을 확인했다.

김 교수팀은 이미 지난 2019년에 초대규모 행렬 곱 연산에 대해 종래 세계 최고 기술이었던 IBM 시스템ML과 슈퍼컴퓨팅 분야의 스칼라팩(ScaLAPACK) 대비 성능과 처리 규모를 훨씬 향상시킨 DistME라는 기술을 개발해 데이터베이스 분야 최고 국제학술대회 중 하나인 ACM SIGMOD에서 발표한 바 있다. 이번 FuseME 기술은 연산자 융합이 가능하도록 DistME를 한층 더 발전시킨 것으로, 해당 분야를 세계 최고 수준의 기술력을 바탕으로 지속적으로 선도하는 쾌거를 보여준 것이다.

교신저자로 참여한 김민수 교수는 "연구팀이 개발한 새로운 기술은 딥러닝 등 기계학습 모델의 처리 규모와 성능을 획기적으로 높일 수 있어 산업적 측면에서 파급 효과가 매우 클 것으로 기대한다ˮ 라고 말했다.

이번 연구에는 김 교수의 제자이자 현재 GraphAI(그래파이) 스타트업의 공동 창업자인 한동형 박사가 제1 저자로, 김 교수가 교신저자로 참여했으며 지난 16일 미국 필라델피아에서 열린 데이터베이스 분야 최고 국제학술대회 중 하나인 ACM SIGMOD에서 발표됐다. (논문명 : FuseME: Distributed Matrix Computation Engine based on Cuboid-based Fused Operator and Plan Generation).

한편, 이번 연구는 한국연구재단 선도연구센터 사업 및 중견연구자 지원사업, 과기정통부 IITP SW스타랩 사업의 지원을 받아 수행됐다.

초대규모 인공지능 모델 처리하기 위한 세계 최고 성능의 기계학습 시스템 기술 개발

우리 연구진이 오늘날 인공지능 딥러닝 모델들을 처리하기 위해 필수적으로 사용되는 기계학습 시스템을 세계 최고 수준의 성능으로 끌어올렸다.

우리 대학 전산학부 김민수 교수 연구팀이 딥러닝 모델을 비롯한 기계학습 모델을 학습하거나 추론하기 위해 필수적으로 사용되는 기계학습 시스템의 성능을 대폭 높일 수 있는 세계 최고 수준의 행렬 연산자 융합 기술(일명 FuseME)을 개발했다고 20일 밝혔다.

오늘날 광범위한 산업 분야들에서 사용되고 있는 딥러닝 모델들은 대부분 구글 텐서플로우(TensorFlow)나 IBM 시스템DS와 같은 기계학습 시스템을 이용해 처리되는데, 딥러닝 모델의 규모가 점점 더 커지고, 그 모델에 사용되는 데이터의 규모가 점점 더 커짐에 따라, 이들을 원활히 처리할 수 있는 고성능 기계학습 시스템에 대한 중요성도 점점 더 커지고 있다.

일반적으로 딥러닝 모델은 행렬 곱셈, 행렬 합, 행렬 집계 등의 많은 행렬 연산자들로 구성된 방향성 비순환 그래프(Directed Acyclic Graph; 이하 DAG) 형태의 질의 계획으로 표현돼 기계학습 시스템에 의해 처리된다. 모델과 데이터의 규모가 클 때는 일반적으로 DAG 질의 계획은 수많은 컴퓨터로 구성된 클러스터에서 처리된다. 클러스터의 사양에 비해 모델과 데이터의 규모가 커지면 처리에 실패하거나 시간이 오래 걸리는 근본적인 문제가 있었다.

지금까지는 더 큰 규모의 모델이나 데이터를 처리하기 위해 단순히 컴퓨터 클러스터의 규모를 증가시키는 방식을 주로 사용했다. 그러나, 김 교수팀은 DAG 질의 계획을 구성하는 각 행렬 연산자로부터 생성되는 일종의 `중간 데이터'를 메모리에 저장하거나 네트워크 통신을 통해 다른 컴퓨터로 전송하는 것이 문제의 원인임에 착안해, 중간 데이터를 저장하지 않거나 다른 컴퓨터로 전송하지 않도록 여러 행렬 연산자들을 하나의 연산자로 융합(fusion)하는 세계 최고 성능의 융합 기술인 FuseME(Fused Matrix Engine)을 개발해 문제를 해결했다.

현재까지의 기계학습 시스템들은 낮은 수준의 연산자 융합 기술만을 사용하고 있었다. 가장 복잡한 행렬 연산자인 행렬 곱을 제외한 나머지 연산자들만 융합해 성능이 별로 개선되지 않거나, 전체 DAG 질의 계획을 단순히 하나의 연산자처럼 실행해 메모리 부족으로 처리에 실패하는 한계를 지니고 있었다.

김 교수팀이 개발한 FuseME 기술은 수십 개 이상의 행렬 연산자들로 구성되는 DAG 질의 계획에서 어떤 연산자들끼리 서로 융합하는 것이 더 우수한 성능을 내는지 비용 기반으로 판별해 그룹으로 묶고, 클러스터의 사양, 네트워크 통신 속도, 입력 데이터 크기 등을 모두 고려해 각 융합 연산자 그룹을 메모리 부족으로 처리에 실패하지 않으면서 이론적으로 최적 성능을 낼 수 있는 CFO(Cuboid-based Fused Operator)라 불리는 연산자로 융합함으로써 한계를 극복했다. 이때, 행렬 곱 연산자까지 포함해 연산자들을 융합하는 것이 핵심이다.

김민수 교수 연구팀은 FuseME 기술을 종래 최고 기술로 알려진 구글의 텐서플로우나 IBM의 시스템DS와 비교 평가한 결과, 딥러닝 모델의 처리 속도를 최대 8.8배 향상하고, 텐서플로우나 시스템DS가 처리할 수 없는 훨씬 더 큰 규모의 모델 및 데이터를 처리하는 데 성공함을 보였다. 또한, FuseME의 CFO 융합 연산자는 종래의 최고 수준 융합 연산자와 비교해 처리 속도를 최대 238배 향상시키고, 네트워크 통신 비용을 최대 64배 감소시키는 사실을 확인했다.

김 교수팀은 이미 지난 2019년에 초대규모 행렬 곱 연산에 대해 종래 세계 최고 기술이었던 IBM 시스템ML과 슈퍼컴퓨팅 분야의 스칼라팩(ScaLAPACK) 대비 성능과 처리 규모를 훨씬 향상시킨 DistME라는 기술을 개발해 데이터베이스 분야 최고 국제학술대회 중 하나인 ACM SIGMOD에서 발표한 바 있다. 이번 FuseME 기술은 연산자 융합이 가능하도록 DistME를 한층 더 발전시킨 것으로, 해당 분야를 세계 최고 수준의 기술력을 바탕으로 지속적으로 선도하는 쾌거를 보여준 것이다.

교신저자로 참여한 김민수 교수는 "연구팀이 개발한 새로운 기술은 딥러닝 등 기계학습 모델의 처리 규모와 성능을 획기적으로 높일 수 있어 산업적 측면에서 파급 효과가 매우 클 것으로 기대한다ˮ 라고 말했다.

이번 연구에는 김 교수의 제자이자 현재 GraphAI(그래파이) 스타트업의 공동 창업자인 한동형 박사가 제1 저자로, 김 교수가 교신저자로 참여했으며 지난 16일 미국 필라델피아에서 열린 데이터베이스 분야 최고 국제학술대회 중 하나인 ACM SIGMOD에서 발표됐다. (논문명 : FuseME: Distributed Matrix Computation Engine based on Cuboid-based Fused Operator and Plan Generation).

한편, 이번 연구는 한국연구재단 선도연구센터 사업 및 중견연구자 지원사업, 과기정통부 IITP SW스타랩 사업의 지원을 받아 수행됐다.

2022.06.20

조회수 5972

-

박인규, 정연식 교수, 모바일 기기 탑재 가능한 고성능 수소센서 개발

〈 가오민 연구원, 박인규 교수, 조민규 연구원 〉

우리 대학 기계공학과 박인규 교수, 신소재공학과 정연식 교수 공동 연구팀이 폴리스티렌(Polystyrene) 구슬의 자기 조립(self-assembly) 현상을 이용해 고성능의 실리콘 기반 수소센서를 개발했다.

연구팀이 개발한 수소 센서는 제작 과정이 단순하고 비용이 저렴해 모바일 기기에 탑재할 수 있어 전력 소모에 어려움을 겪는 모바일 분야에 기여할 수 있을 것으로 기대된다.

가오 민(Gao Min) 연구원, 조민규 박사후 연구원, 한혁진 박사과정이 참여한 이번 연구는 나노 분야 국제 학술지 ‘스몰(Small)’ 3월 8일자 표지논문에 선정됐다.

청정에너지인 수소 가스는 차세대 에너지원으로 각광받고 있다. 현재도 냉각 시스템이나 석유 정제시설 등 다양한 산업분야에서 활용되고 있지만 무색, 무취의 가연성 물질이기 때문에 조기 발견이 어려워 고성능 수소 센서를 개발하는 것이 중요하다.

그러나 기존 수소 센서들은 부피가 크고 소모 전력이 높으며 제작비용이 상대적으로 높은 단점이 있다.

공동 연구팀은 수백 나노미터 (nm) 직경의 폴리스틸렌 구슬들을 자기조립 현상을 이용해 규칙적으로 실리콘 기판 위에 배열시켰다. 이를 이용해 수십 나노미터 수준의 그물 모양 패턴을 구현해 초소형 고성능 수소 센서를 개발했다.

이 기술은 수소가스가 센서에 노출되면 팔라듐 나노입자와 반응해 팔라듐의 일함수(work function)가 변화하고 그에 따라 실리콘 나노 그물 내 전자의 공핍 영역(depletion region)의 크기가 변화하면서 전기 저항이 바뀌는 원리이다.

이번에 개발한 수소 센서는 최소 선폭 50 나노미터 (nm) 이하의 실리콘 나노 그물 구조 센서를 저비용으로 구현할 수 있다.

일반적으로 수소 센서의 성능은 민감도, 반응속도, 선택성 등에 따라 구분된다. 연구팀의 센서는 0.1%의 수소 농도에서 10%의 민감도와 5초의 반응속도를 기록해 기존 실리콘 기반 수소 센서보다 50% 이상 빠르고 10배 이상 높은 민감도를 보였다.

박인규 교수는 “기존의 값비싸고 복잡한 공정을 거치지 않고도, 단순한 방법으로 초미세 나노패턴 구현이 가능하며, 수소센서 뿐만 아니라 다양한 화학, 바이오센서에도 응용이 가능할 것이다”고 말했다.

과학기술정보통신부의 나노소재기술개발사업, 한국연구재단의 국민위해인자에 대응한 기체분자식별․분석기술개발사업, 해양수산부의 해양수산환경기술개발사업, KUSTAR-KAIST 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 스몰(Small) 2018년 3월 8일자 Issue 표지논문

그림2. 완성된 수소센서의 일반 사진 (왼쪽), 전자현미경 사진 (중간, 오른쪽)

그림3. 수소 농도 변화에 따른 수소센서의 감지 그래프

박인규, 정연식 교수, 모바일 기기 탑재 가능한 고성능 수소센서 개발

〈 가오민 연구원, 박인규 교수, 조민규 연구원 〉

우리 대학 기계공학과 박인규 교수, 신소재공학과 정연식 교수 공동 연구팀이 폴리스티렌(Polystyrene) 구슬의 자기 조립(self-assembly) 현상을 이용해 고성능의 실리콘 기반 수소센서를 개발했다.

연구팀이 개발한 수소 센서는 제작 과정이 단순하고 비용이 저렴해 모바일 기기에 탑재할 수 있어 전력 소모에 어려움을 겪는 모바일 분야에 기여할 수 있을 것으로 기대된다.

가오 민(Gao Min) 연구원, 조민규 박사후 연구원, 한혁진 박사과정이 참여한 이번 연구는 나노 분야 국제 학술지 ‘스몰(Small)’ 3월 8일자 표지논문에 선정됐다.

청정에너지인 수소 가스는 차세대 에너지원으로 각광받고 있다. 현재도 냉각 시스템이나 석유 정제시설 등 다양한 산업분야에서 활용되고 있지만 무색, 무취의 가연성 물질이기 때문에 조기 발견이 어려워 고성능 수소 센서를 개발하는 것이 중요하다.

그러나 기존 수소 센서들은 부피가 크고 소모 전력이 높으며 제작비용이 상대적으로 높은 단점이 있다.

공동 연구팀은 수백 나노미터 (nm) 직경의 폴리스틸렌 구슬들을 자기조립 현상을 이용해 규칙적으로 실리콘 기판 위에 배열시켰다. 이를 이용해 수십 나노미터 수준의 그물 모양 패턴을 구현해 초소형 고성능 수소 센서를 개발했다.

이 기술은 수소가스가 센서에 노출되면 팔라듐 나노입자와 반응해 팔라듐의 일함수(work function)가 변화하고 그에 따라 실리콘 나노 그물 내 전자의 공핍 영역(depletion region)의 크기가 변화하면서 전기 저항이 바뀌는 원리이다.

이번에 개발한 수소 센서는 최소 선폭 50 나노미터 (nm) 이하의 실리콘 나노 그물 구조 센서를 저비용으로 구현할 수 있다.

일반적으로 수소 센서의 성능은 민감도, 반응속도, 선택성 등에 따라 구분된다. 연구팀의 센서는 0.1%의 수소 농도에서 10%의 민감도와 5초의 반응속도를 기록해 기존 실리콘 기반 수소 센서보다 50% 이상 빠르고 10배 이상 높은 민감도를 보였다.

박인규 교수는 “기존의 값비싸고 복잡한 공정을 거치지 않고도, 단순한 방법으로 초미세 나노패턴 구현이 가능하며, 수소센서 뿐만 아니라 다양한 화학, 바이오센서에도 응용이 가능할 것이다”고 말했다.

과학기술정보통신부의 나노소재기술개발사업, 한국연구재단의 국민위해인자에 대응한 기체분자식별․분석기술개발사업, 해양수산부의 해양수산환경기술개발사업, KUSTAR-KAIST 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 스몰(Small) 2018년 3월 8일자 Issue 표지논문

그림2. 완성된 수소센서의 일반 사진 (왼쪽), 전자현미경 사진 (중간, 오른쪽)

그림3. 수소 농도 변화에 따른 수소센서의 감지 그래프

2018.04.04

조회수 21246

-

이현주 교수, 백금 사용량 10분의1로 줄인 단일원자 촉매 개발

〈 이 현 주 교수, 김 지 환 학생 〉

우리 대학 생명화학공학과 이현주 교수와 서울시립대 한정우 교수 공동 연구팀이 기존 촉매의 백금 사용량을 10분의 1로 줄일 수 있는 백금 단일원자 촉매를 개발했다.

이는 매우 안정적인 고함량의 백금 단일원자 촉매로 연구팀은 ‘직접 포름산 연료전지(Direct formic acid fuel cells)’에 적용하는 데 성공했다.

김지환 학생이 1저자로 참여한 이번 연구 결과는 재료 과학분야의 국제 학술지 ‘어드밴스드 에너지 머티리얼즈(Advanced Energy Materials)’ 9월 11일자 온라인 판에 게재됐다.

백금 기반의 축매는 활성과 안정성이 높아 다양한 촉매 반응에 적용되지만 가격이 비싸고 희귀하기 때문에 백금의 사용량을 최대한 줄이는 것이 중요하다.

그 중 단일원자 촉매는 백금 입자 크기를 원자 단위로 줄여 모든 원자가 반응에 참여하기 때문에 백금 촉매의 가격을 획기적으로 낮출 수 있다. 또한 두 개 이상의 원자들이 붙어 있는 앙상블 자리(ensemble site)가 없기 때문에 원하는 생성물을 선택적으로 얻을 수 있다.

이러한 장점에도 불구하고 단일원자 촉매는 낮은 배위수(coordination number)와 높은 표면자유에너지로 인해 쉽게 뭉치고 안정성이 떨어져 실제 장치에 적용이 어렵다는 한계를 갖는다.

연구팀은 백금 단일원자 촉매의 안정성을 높이기 위해 금속 원소인 안티몬이 첨가된 주석 산화물(Antimony-doped tin oxide, ATO) 위에 백금 단일원자가 주석과의 합금 형태로 존재하는 구조를 개발했다.

연구팀은 이러한 구조가 백금 단일원자가 안티몬-주석 합금 구조에서 안티몬의 자리를 대신해 열역학적으로 안정적인 형태로 존재함을 계산을 통해 증명했다.

연구팀이 개발한 촉매는 포름산 산화반응에서 일반적으로 사용되는 촉매인 상용백금촉매(Pt/C)보다 최대 50배 높은 활성을 보였고 장기안정성 또한 월등하게 높았다.

또한 연구팀은 이 촉매를 막과 전극으로 구성된 직접 포름산 연료전지에 적용했다. 단일원자 촉매를 완전지 형태의 연료전지에 적용한 것은 최초의 시도로, 기존 촉매에 비해 10분의 1 정도만의 백금을 사용해도 비슷한 출력을 얻을 수 있다.

이현주 교수는 “귀금속 단일원자 촉매의 가장 큰 문제점인 낮은 함량과 낮은 안정성을 높일 수 있었고 최초로 직접 포름산 연료전지에 적용했다”며 “연료전지에 적용 가능한 고함량 및 고안정성 귀금속 단일원자 촉매의 개발에 기여할 수 있을 것이다”고 말했다.

이번 연구는 삼성전자 미래기술육성센터의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 백금 단일 원자 촉매의 개념도

그림2. 관찰한 촉매 및 백금 단일 원자 (흰색 원으로 표시된 밝은 점)

이현주 교수, 백금 사용량 10분의1로 줄인 단일원자 촉매 개발

〈 이 현 주 교수, 김 지 환 학생 〉

우리 대학 생명화학공학과 이현주 교수와 서울시립대 한정우 교수 공동 연구팀이 기존 촉매의 백금 사용량을 10분의 1로 줄일 수 있는 백금 단일원자 촉매를 개발했다.

이는 매우 안정적인 고함량의 백금 단일원자 촉매로 연구팀은 ‘직접 포름산 연료전지(Direct formic acid fuel cells)’에 적용하는 데 성공했다.

김지환 학생이 1저자로 참여한 이번 연구 결과는 재료 과학분야의 국제 학술지 ‘어드밴스드 에너지 머티리얼즈(Advanced Energy Materials)’ 9월 11일자 온라인 판에 게재됐다.

백금 기반의 축매는 활성과 안정성이 높아 다양한 촉매 반응에 적용되지만 가격이 비싸고 희귀하기 때문에 백금의 사용량을 최대한 줄이는 것이 중요하다.

그 중 단일원자 촉매는 백금 입자 크기를 원자 단위로 줄여 모든 원자가 반응에 참여하기 때문에 백금 촉매의 가격을 획기적으로 낮출 수 있다. 또한 두 개 이상의 원자들이 붙어 있는 앙상블 자리(ensemble site)가 없기 때문에 원하는 생성물을 선택적으로 얻을 수 있다.

이러한 장점에도 불구하고 단일원자 촉매는 낮은 배위수(coordination number)와 높은 표면자유에너지로 인해 쉽게 뭉치고 안정성이 떨어져 실제 장치에 적용이 어렵다는 한계를 갖는다.

연구팀은 백금 단일원자 촉매의 안정성을 높이기 위해 금속 원소인 안티몬이 첨가된 주석 산화물(Antimony-doped tin oxide, ATO) 위에 백금 단일원자가 주석과의 합금 형태로 존재하는 구조를 개발했다.

연구팀은 이러한 구조가 백금 단일원자가 안티몬-주석 합금 구조에서 안티몬의 자리를 대신해 열역학적으로 안정적인 형태로 존재함을 계산을 통해 증명했다.

연구팀이 개발한 촉매는 포름산 산화반응에서 일반적으로 사용되는 촉매인 상용백금촉매(Pt/C)보다 최대 50배 높은 활성을 보였고 장기안정성 또한 월등하게 높았다.

또한 연구팀은 이 촉매를 막과 전극으로 구성된 직접 포름산 연료전지에 적용했다. 단일원자 촉매를 완전지 형태의 연료전지에 적용한 것은 최초의 시도로, 기존 촉매에 비해 10분의 1 정도만의 백금을 사용해도 비슷한 출력을 얻을 수 있다.

이현주 교수는 “귀금속 단일원자 촉매의 가장 큰 문제점인 낮은 함량과 낮은 안정성을 높일 수 있었고 최초로 직접 포름산 연료전지에 적용했다”며 “연료전지에 적용 가능한 고함량 및 고안정성 귀금속 단일원자 촉매의 개발에 기여할 수 있을 것이다”고 말했다.

이번 연구는 삼성전자 미래기술육성센터의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 백금 단일 원자 촉매의 개념도

그림2. 관찰한 촉매 및 백금 단일 원자 (흰색 원으로 표시된 밝은 점)

2017.10.24

조회수 16316

-

윤동기 교수, 금속에 버금가는 정렬도 갖는 액정 개발

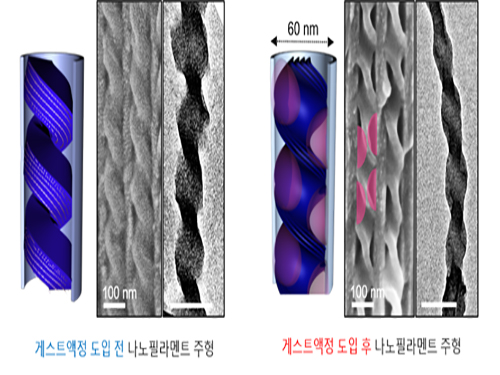

우리 대학 나노과학기술대학원 윤동기 교수 연구팀이 유동적으로 움직이는 액정 재료들을 금속과 같이 단단한 결정처럼 움직이지 않게 만드는 3차원 나노패터닝 기술을 개발했다.

이 기술은 수십 나노미터 수준의 제한된 공간에서 액정 분자들의 자기조립(self-assembly) 현상을 유도해 이뤄진다. 이는 승강기 안에 적은 수의 사람들이 있다가 많은 사람이 탑승하면서 빽빽하게 자리를 차지하는 현상과 비슷하다.

김한임 박사가 1저자로 참여한 이번 연구 결과는 국제 학술지 사이언스의 자매지인 ‘사이언스 어드밴스(Science advances)’ 2월 10일자 온라인 판에 게재됐다. 이번 연구는 향후 유기 분자 기반의 나노재료를 활용하는 기술에 다양하게 기여할 수 있을 것으로 기대된다.

액정 재료는 손쉬운 배향 제어, 빠른 반응 속도, 이방적(anisotropic)인 광학 특성 등으로 인해 액정표시장치(LCD), 광학 센서 등에 이용되는 대표적인 유기 소재이다.

그러나 액정 재료는 물풀과 같이 유동적으로 흐르기 때문에 구조의 제어가 어렵고 안정적이지 않아 활용 범위가 제한됐다.

연구팀은 문제 해결을 위해 액정 재료가 들어 있는 수십 나노미터크기의 2차원의 한정된 공간을 위아래 옆, 사방에서 눌러주는 시스템을 개발했다.

게스트(guest) 역할의 액정물질과 상호작용하는 호스트(host) 물질을 3차원적 나선형의 나노구조체로 제작함으로써 효과적으로 게스트 액정물질을 제어하는데 성공했다.

이렇게 공간 자체를 줄이게 되면 유동적으로 흐르는 액정 물질조차 마치 고체처럼 단단해지는 효과가 발생한다.

기존 연구가 단순히 2차원의 고정된 공간을 한정적으로 이용했다면 이번 연구는 고정된 공간을 인위적으로 조절함으로써 그동안 존재하지 않던 좁은 공간을 3차원적으로 구현한 것이다.

이 기술을 이용하면 냉각이나 건조 등의 추가 공정 없이도 유기액정재료를 금속 결정상에 버금가는 배열로 3차원 공간에 균일하게 제어할 수 있다.

이를 통해 새로운 개념의 액정 기반 3차원 나노패터닝 기법을 개발할 수 있고, 전기 및 자기장에 민감하게 반응하는 액정 소재의 고유 성질과 융합하면 고효율의 광전자 소자 개발에 기여할 수 있다.

또한 현재 디스플레이 및 반도체에 사용되는 단순한 선과 면 형태의 2차원 패터닝을 탈피해 고차원 구조 중 가장 구현이 어렵다는 나선 형태도 쉽게 제조가 가능하다. 이를 통해 향후 카이랄 센서, 차광소재, 분리막 등 광범위한 분야에 응용할 수 있다.

연구팀은 이번 연구에 대해 “유동적인 액정소재의 배향, 배열 정보를 3차원 공간에 완벽하게 제어하는 데 성공했다”며 “액정 물질 뿐 아니라 다양한 유기 분자로 구성된 나노 구조체를 한정된 공간과 재료의 상호작용을 이용해 손쉽게 제어할 수 있는 기술이다”고 말했다.

윤 교수는 “이번에 개발한 원천기술을 이용하면 현재 사용되는 2차원적 광식각 공정(Photolithography)에 비해 10배 이상 제작 과정을 간소화시킬 수 있다”며 “현재 기술로 구현이 어려웠던 복잡한 구조를 최초로 만듦으로써 반도체, LCD 등 관련 분야에서 신 성장 동력을 창출할 수 있을 것이다”고 말했다.

이번 연구는 미래창조과학부, 교육부와 더불어 한국연구재단이 추진하는 미래유망융합기술파이오니어 사업과 글로벌연구네트워크 지원사업의 일환으로 수행됐다.

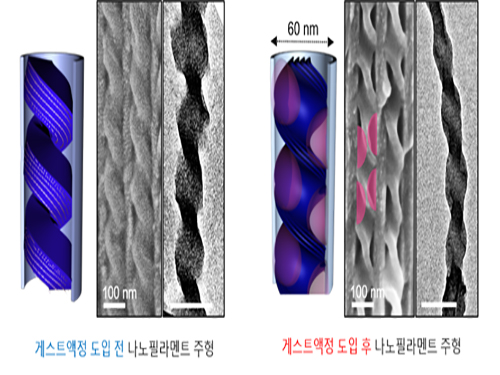

□ 그림 설명

그림1. 게스트 액정 도입 전 후 사진 및 모식도

그림2. 결정화된 액정구조체 형성 원리 모식도

윤동기 교수, 금속에 버금가는 정렬도 갖는 액정 개발

우리 대학 나노과학기술대학원 윤동기 교수 연구팀이 유동적으로 움직이는 액정 재료들을 금속과 같이 단단한 결정처럼 움직이지 않게 만드는 3차원 나노패터닝 기술을 개발했다.

이 기술은 수십 나노미터 수준의 제한된 공간에서 액정 분자들의 자기조립(self-assembly) 현상을 유도해 이뤄진다. 이는 승강기 안에 적은 수의 사람들이 있다가 많은 사람이 탑승하면서 빽빽하게 자리를 차지하는 현상과 비슷하다.

김한임 박사가 1저자로 참여한 이번 연구 결과는 국제 학술지 사이언스의 자매지인 ‘사이언스 어드밴스(Science advances)’ 2월 10일자 온라인 판에 게재됐다. 이번 연구는 향후 유기 분자 기반의 나노재료를 활용하는 기술에 다양하게 기여할 수 있을 것으로 기대된다.

액정 재료는 손쉬운 배향 제어, 빠른 반응 속도, 이방적(anisotropic)인 광학 특성 등으로 인해 액정표시장치(LCD), 광학 센서 등에 이용되는 대표적인 유기 소재이다.

그러나 액정 재료는 물풀과 같이 유동적으로 흐르기 때문에 구조의 제어가 어렵고 안정적이지 않아 활용 범위가 제한됐다.

연구팀은 문제 해결을 위해 액정 재료가 들어 있는 수십 나노미터크기의 2차원의 한정된 공간을 위아래 옆, 사방에서 눌러주는 시스템을 개발했다.

게스트(guest) 역할의 액정물질과 상호작용하는 호스트(host) 물질을 3차원적 나선형의 나노구조체로 제작함으로써 효과적으로 게스트 액정물질을 제어하는데 성공했다.

이렇게 공간 자체를 줄이게 되면 유동적으로 흐르는 액정 물질조차 마치 고체처럼 단단해지는 효과가 발생한다.

기존 연구가 단순히 2차원의 고정된 공간을 한정적으로 이용했다면 이번 연구는 고정된 공간을 인위적으로 조절함으로써 그동안 존재하지 않던 좁은 공간을 3차원적으로 구현한 것이다.

이 기술을 이용하면 냉각이나 건조 등의 추가 공정 없이도 유기액정재료를 금속 결정상에 버금가는 배열로 3차원 공간에 균일하게 제어할 수 있다.

이를 통해 새로운 개념의 액정 기반 3차원 나노패터닝 기법을 개발할 수 있고, 전기 및 자기장에 민감하게 반응하는 액정 소재의 고유 성질과 융합하면 고효율의 광전자 소자 개발에 기여할 수 있다.

또한 현재 디스플레이 및 반도체에 사용되는 단순한 선과 면 형태의 2차원 패터닝을 탈피해 고차원 구조 중 가장 구현이 어렵다는 나선 형태도 쉽게 제조가 가능하다. 이를 통해 향후 카이랄 센서, 차광소재, 분리막 등 광범위한 분야에 응용할 수 있다.

연구팀은 이번 연구에 대해 “유동적인 액정소재의 배향, 배열 정보를 3차원 공간에 완벽하게 제어하는 데 성공했다”며 “액정 물질 뿐 아니라 다양한 유기 분자로 구성된 나노 구조체를 한정된 공간과 재료의 상호작용을 이용해 손쉽게 제어할 수 있는 기술이다”고 말했다.

윤 교수는 “이번에 개발한 원천기술을 이용하면 현재 사용되는 2차원적 광식각 공정(Photolithography)에 비해 10배 이상 제작 과정을 간소화시킬 수 있다”며 “현재 기술로 구현이 어려웠던 복잡한 구조를 최초로 만듦으로써 반도체, LCD 등 관련 분야에서 신 성장 동력을 창출할 수 있을 것이다”고 말했다.

이번 연구는 미래창조과학부, 교육부와 더불어 한국연구재단이 추진하는 미래유망융합기술파이오니어 사업과 글로벌연구네트워크 지원사업의 일환으로 수행됐다.

□ 그림 설명

그림1. 게스트 액정 도입 전 후 사진 및 모식도

그림2. 결정화된 액정구조체 형성 원리 모식도

2017.02.14

조회수 14695

초대규모 인공지능 모델 처리하기 위한 세계 최고 성능의 기계학습 시스템 기술 개발

우리 연구진이 오늘날 인공지능 딥러닝 모델들을 처리하기 위해 필수적으로 사용되는 기계학습 시스템을 세계 최고 수준의 성능으로 끌어올렸다.

우리 대학 전산학부 김민수 교수 연구팀이 딥러닝 모델을 비롯한 기계학습 모델을 학습하거나 추론하기 위해 필수적으로 사용되는 기계학습 시스템의 성능을 대폭 높일 수 있는 세계 최고 수준의 행렬 연산자 융합 기술(일명 FuseME)을 개발했다고 20일 밝혔다.

오늘날 광범위한 산업 분야들에서 사용되고 있는 딥러닝 모델들은 대부분 구글 텐서플로우(TensorFlow)나 IBM 시스템DS와 같은 기계학습 시스템을 이용해 처리되는데, 딥러닝 모델의 규모가 점점 더 커지고, 그 모델에 사용되는 데이터의 규모가 점점 더 커짐에 따라, 이들을 원활히 처리할 수 있는 고성능 기계학습 시스템에 대한 중요성도 점점 더 커지고 있다.

일반적으로 딥러닝 모델은 행렬 곱셈, 행렬 합, 행렬 집계 등의 많은 행렬 연산자들로 구성된 방향성 비순환 그래프(Directed Acyclic Graph; 이하 DAG) 형태의 질의 계획으로 표현돼 기계학습 시스템에 의해 처리된다. 모델과 데이터의 규모가 클 때는 일반적으로 DAG 질의 계획은 수많은 컴퓨터로 구성된 클러스터에서 처리된다. 클러스터의 사양에 비해 모델과 데이터의 규모가 커지면 처리에 실패하거나 시간이 오래 걸리는 근본적인 문제가 있었다.

지금까지는 더 큰 규모의 모델이나 데이터를 처리하기 위해 단순히 컴퓨터 클러스터의 규모를 증가시키는 방식을 주로 사용했다. 그러나, 김 교수팀은 DAG 질의 계획을 구성하는 각 행렬 연산자로부터 생성되는 일종의 `중간 데이터'를 메모리에 저장하거나 네트워크 통신을 통해 다른 컴퓨터로 전송하는 것이 문제의 원인임에 착안해, 중간 데이터를 저장하지 않거나 다른 컴퓨터로 전송하지 않도록 여러 행렬 연산자들을 하나의 연산자로 융합(fusion)하는 세계 최고 성능의 융합 기술인 FuseME(Fused Matrix Engine)을 개발해 문제를 해결했다.

현재까지의 기계학습 시스템들은 낮은 수준의 연산자 융합 기술만을 사용하고 있었다. 가장 복잡한 행렬 연산자인 행렬 곱을 제외한 나머지 연산자들만 융합해 성능이 별로 개선되지 않거나, 전체 DAG 질의 계획을 단순히 하나의 연산자처럼 실행해 메모리 부족으로 처리에 실패하는 한계를 지니고 있었다.

김 교수팀이 개발한 FuseME 기술은 수십 개 이상의 행렬 연산자들로 구성되는 DAG 질의 계획에서 어떤 연산자들끼리 서로 융합하는 것이 더 우수한 성능을 내는지 비용 기반으로 판별해 그룹으로 묶고, 클러스터의 사양, 네트워크 통신 속도, 입력 데이터 크기 등을 모두 고려해 각 융합 연산자 그룹을 메모리 부족으로 처리에 실패하지 않으면서 이론적으로 최적 성능을 낼 수 있는 CFO(Cuboid-based Fused Operator)라 불리는 연산자로 융합함으로써 한계를 극복했다. 이때, 행렬 곱 연산자까지 포함해 연산자들을 융합하는 것이 핵심이다.

김민수 교수 연구팀은 FuseME 기술을 종래 최고 기술로 알려진 구글의 텐서플로우나 IBM의 시스템DS와 비교 평가한 결과, 딥러닝 모델의 처리 속도를 최대 8.8배 향상하고, 텐서플로우나 시스템DS가 처리할 수 없는 훨씬 더 큰 규모의 모델 및 데이터를 처리하는 데 성공함을 보였다. 또한, FuseME의 CFO 융합 연산자는 종래의 최고 수준 융합 연산자와 비교해 처리 속도를 최대 238배 향상시키고, 네트워크 통신 비용을 최대 64배 감소시키는 사실을 확인했다.

김 교수팀은 이미 지난 2019년에 초대규모 행렬 곱 연산에 대해 종래 세계 최고 기술이었던 IBM 시스템ML과 슈퍼컴퓨팅 분야의 스칼라팩(ScaLAPACK) 대비 성능과 처리 규모를 훨씬 향상시킨 DistME라는 기술을 개발해 데이터베이스 분야 최고 국제학술대회 중 하나인 ACM SIGMOD에서 발표한 바 있다. 이번 FuseME 기술은 연산자 융합이 가능하도록 DistME를 한층 더 발전시킨 것으로, 해당 분야를 세계 최고 수준의 기술력을 바탕으로 지속적으로 선도하는 쾌거를 보여준 것이다.

교신저자로 참여한 김민수 교수는 "연구팀이 개발한 새로운 기술은 딥러닝 등 기계학습 모델의 처리 규모와 성능을 획기적으로 높일 수 있어 산업적 측면에서 파급 효과가 매우 클 것으로 기대한다ˮ 라고 말했다.

이번 연구에는 김 교수의 제자이자 현재 GraphAI(그래파이) 스타트업의 공동 창업자인 한동형 박사가 제1 저자로, 김 교수가 교신저자로 참여했으며 지난 16일 미국 필라델피아에서 열린 데이터베이스 분야 최고 국제학술대회 중 하나인 ACM SIGMOD에서 발표됐다. (논문명 : FuseME: Distributed Matrix Computation Engine based on Cuboid-based Fused Operator and Plan Generation).

한편, 이번 연구는 한국연구재단 선도연구센터 사업 및 중견연구자 지원사업, 과기정통부 IITP SW스타랩 사업의 지원을 받아 수행됐다.

2022.06.20 조회수 5972

초대규모 인공지능 모델 처리하기 위한 세계 최고 성능의 기계학습 시스템 기술 개발

우리 연구진이 오늘날 인공지능 딥러닝 모델들을 처리하기 위해 필수적으로 사용되는 기계학습 시스템을 세계 최고 수준의 성능으로 끌어올렸다.

우리 대학 전산학부 김민수 교수 연구팀이 딥러닝 모델을 비롯한 기계학습 모델을 학습하거나 추론하기 위해 필수적으로 사용되는 기계학습 시스템의 성능을 대폭 높일 수 있는 세계 최고 수준의 행렬 연산자 융합 기술(일명 FuseME)을 개발했다고 20일 밝혔다.

오늘날 광범위한 산업 분야들에서 사용되고 있는 딥러닝 모델들은 대부분 구글 텐서플로우(TensorFlow)나 IBM 시스템DS와 같은 기계학습 시스템을 이용해 처리되는데, 딥러닝 모델의 규모가 점점 더 커지고, 그 모델에 사용되는 데이터의 규모가 점점 더 커짐에 따라, 이들을 원활히 처리할 수 있는 고성능 기계학습 시스템에 대한 중요성도 점점 더 커지고 있다.

일반적으로 딥러닝 모델은 행렬 곱셈, 행렬 합, 행렬 집계 등의 많은 행렬 연산자들로 구성된 방향성 비순환 그래프(Directed Acyclic Graph; 이하 DAG) 형태의 질의 계획으로 표현돼 기계학습 시스템에 의해 처리된다. 모델과 데이터의 규모가 클 때는 일반적으로 DAG 질의 계획은 수많은 컴퓨터로 구성된 클러스터에서 처리된다. 클러스터의 사양에 비해 모델과 데이터의 규모가 커지면 처리에 실패하거나 시간이 오래 걸리는 근본적인 문제가 있었다.

지금까지는 더 큰 규모의 모델이나 데이터를 처리하기 위해 단순히 컴퓨터 클러스터의 규모를 증가시키는 방식을 주로 사용했다. 그러나, 김 교수팀은 DAG 질의 계획을 구성하는 각 행렬 연산자로부터 생성되는 일종의 `중간 데이터'를 메모리에 저장하거나 네트워크 통신을 통해 다른 컴퓨터로 전송하는 것이 문제의 원인임에 착안해, 중간 데이터를 저장하지 않거나 다른 컴퓨터로 전송하지 않도록 여러 행렬 연산자들을 하나의 연산자로 융합(fusion)하는 세계 최고 성능의 융합 기술인 FuseME(Fused Matrix Engine)을 개발해 문제를 해결했다.

현재까지의 기계학습 시스템들은 낮은 수준의 연산자 융합 기술만을 사용하고 있었다. 가장 복잡한 행렬 연산자인 행렬 곱을 제외한 나머지 연산자들만 융합해 성능이 별로 개선되지 않거나, 전체 DAG 질의 계획을 단순히 하나의 연산자처럼 실행해 메모리 부족으로 처리에 실패하는 한계를 지니고 있었다.

김 교수팀이 개발한 FuseME 기술은 수십 개 이상의 행렬 연산자들로 구성되는 DAG 질의 계획에서 어떤 연산자들끼리 서로 융합하는 것이 더 우수한 성능을 내는지 비용 기반으로 판별해 그룹으로 묶고, 클러스터의 사양, 네트워크 통신 속도, 입력 데이터 크기 등을 모두 고려해 각 융합 연산자 그룹을 메모리 부족으로 처리에 실패하지 않으면서 이론적으로 최적 성능을 낼 수 있는 CFO(Cuboid-based Fused Operator)라 불리는 연산자로 융합함으로써 한계를 극복했다. 이때, 행렬 곱 연산자까지 포함해 연산자들을 융합하는 것이 핵심이다.

김민수 교수 연구팀은 FuseME 기술을 종래 최고 기술로 알려진 구글의 텐서플로우나 IBM의 시스템DS와 비교 평가한 결과, 딥러닝 모델의 처리 속도를 최대 8.8배 향상하고, 텐서플로우나 시스템DS가 처리할 수 없는 훨씬 더 큰 규모의 모델 및 데이터를 처리하는 데 성공함을 보였다. 또한, FuseME의 CFO 융합 연산자는 종래의 최고 수준 융합 연산자와 비교해 처리 속도를 최대 238배 향상시키고, 네트워크 통신 비용을 최대 64배 감소시키는 사실을 확인했다.

김 교수팀은 이미 지난 2019년에 초대규모 행렬 곱 연산에 대해 종래 세계 최고 기술이었던 IBM 시스템ML과 슈퍼컴퓨팅 분야의 스칼라팩(ScaLAPACK) 대비 성능과 처리 규모를 훨씬 향상시킨 DistME라는 기술을 개발해 데이터베이스 분야 최고 국제학술대회 중 하나인 ACM SIGMOD에서 발표한 바 있다. 이번 FuseME 기술은 연산자 융합이 가능하도록 DistME를 한층 더 발전시킨 것으로, 해당 분야를 세계 최고 수준의 기술력을 바탕으로 지속적으로 선도하는 쾌거를 보여준 것이다.

교신저자로 참여한 김민수 교수는 "연구팀이 개발한 새로운 기술은 딥러닝 등 기계학습 모델의 처리 규모와 성능을 획기적으로 높일 수 있어 산업적 측면에서 파급 효과가 매우 클 것으로 기대한다ˮ 라고 말했다.

이번 연구에는 김 교수의 제자이자 현재 GraphAI(그래파이) 스타트업의 공동 창업자인 한동형 박사가 제1 저자로, 김 교수가 교신저자로 참여했으며 지난 16일 미국 필라델피아에서 열린 데이터베이스 분야 최고 국제학술대회 중 하나인 ACM SIGMOD에서 발표됐다. (논문명 : FuseME: Distributed Matrix Computation Engine based on Cuboid-based Fused Operator and Plan Generation).

한편, 이번 연구는 한국연구재단 선도연구센터 사업 및 중견연구자 지원사업, 과기정통부 IITP SW스타랩 사업의 지원을 받아 수행됐다.

2022.06.20 조회수 5972 박인규, 정연식 교수, 모바일 기기 탑재 가능한 고성능 수소센서 개발

〈 가오민 연구원, 박인규 교수, 조민규 연구원 〉

우리 대학 기계공학과 박인규 교수, 신소재공학과 정연식 교수 공동 연구팀이 폴리스티렌(Polystyrene) 구슬의 자기 조립(self-assembly) 현상을 이용해 고성능의 실리콘 기반 수소센서를 개발했다.

연구팀이 개발한 수소 센서는 제작 과정이 단순하고 비용이 저렴해 모바일 기기에 탑재할 수 있어 전력 소모에 어려움을 겪는 모바일 분야에 기여할 수 있을 것으로 기대된다.

가오 민(Gao Min) 연구원, 조민규 박사후 연구원, 한혁진 박사과정이 참여한 이번 연구는 나노 분야 국제 학술지 ‘스몰(Small)’ 3월 8일자 표지논문에 선정됐다.

청정에너지인 수소 가스는 차세대 에너지원으로 각광받고 있다. 현재도 냉각 시스템이나 석유 정제시설 등 다양한 산업분야에서 활용되고 있지만 무색, 무취의 가연성 물질이기 때문에 조기 발견이 어려워 고성능 수소 센서를 개발하는 것이 중요하다.

그러나 기존 수소 센서들은 부피가 크고 소모 전력이 높으며 제작비용이 상대적으로 높은 단점이 있다.

공동 연구팀은 수백 나노미터 (nm) 직경의 폴리스틸렌 구슬들을 자기조립 현상을 이용해 규칙적으로 실리콘 기판 위에 배열시켰다. 이를 이용해 수십 나노미터 수준의 그물 모양 패턴을 구현해 초소형 고성능 수소 센서를 개발했다.

이 기술은 수소가스가 센서에 노출되면 팔라듐 나노입자와 반응해 팔라듐의 일함수(work function)가 변화하고 그에 따라 실리콘 나노 그물 내 전자의 공핍 영역(depletion region)의 크기가 변화하면서 전기 저항이 바뀌는 원리이다.

이번에 개발한 수소 센서는 최소 선폭 50 나노미터 (nm) 이하의 실리콘 나노 그물 구조 센서를 저비용으로 구현할 수 있다.

일반적으로 수소 센서의 성능은 민감도, 반응속도, 선택성 등에 따라 구분된다. 연구팀의 센서는 0.1%의 수소 농도에서 10%의 민감도와 5초의 반응속도를 기록해 기존 실리콘 기반 수소 센서보다 50% 이상 빠르고 10배 이상 높은 민감도를 보였다.

박인규 교수는 “기존의 값비싸고 복잡한 공정을 거치지 않고도, 단순한 방법으로 초미세 나노패턴 구현이 가능하며, 수소센서 뿐만 아니라 다양한 화학, 바이오센서에도 응용이 가능할 것이다”고 말했다.

과학기술정보통신부의 나노소재기술개발사업, 한국연구재단의 국민위해인자에 대응한 기체분자식별․분석기술개발사업, 해양수산부의 해양수산환경기술개발사업, KUSTAR-KAIST 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 스몰(Small) 2018년 3월 8일자 Issue 표지논문

그림2. 완성된 수소센서의 일반 사진 (왼쪽), 전자현미경 사진 (중간, 오른쪽)

그림3. 수소 농도 변화에 따른 수소센서의 감지 그래프

2018.04.04 조회수 21246

박인규, 정연식 교수, 모바일 기기 탑재 가능한 고성능 수소센서 개발

〈 가오민 연구원, 박인규 교수, 조민규 연구원 〉

우리 대학 기계공학과 박인규 교수, 신소재공학과 정연식 교수 공동 연구팀이 폴리스티렌(Polystyrene) 구슬의 자기 조립(self-assembly) 현상을 이용해 고성능의 실리콘 기반 수소센서를 개발했다.

연구팀이 개발한 수소 센서는 제작 과정이 단순하고 비용이 저렴해 모바일 기기에 탑재할 수 있어 전력 소모에 어려움을 겪는 모바일 분야에 기여할 수 있을 것으로 기대된다.

가오 민(Gao Min) 연구원, 조민규 박사후 연구원, 한혁진 박사과정이 참여한 이번 연구는 나노 분야 국제 학술지 ‘스몰(Small)’ 3월 8일자 표지논문에 선정됐다.

청정에너지인 수소 가스는 차세대 에너지원으로 각광받고 있다. 현재도 냉각 시스템이나 석유 정제시설 등 다양한 산업분야에서 활용되고 있지만 무색, 무취의 가연성 물질이기 때문에 조기 발견이 어려워 고성능 수소 센서를 개발하는 것이 중요하다.

그러나 기존 수소 센서들은 부피가 크고 소모 전력이 높으며 제작비용이 상대적으로 높은 단점이 있다.

공동 연구팀은 수백 나노미터 (nm) 직경의 폴리스틸렌 구슬들을 자기조립 현상을 이용해 규칙적으로 실리콘 기판 위에 배열시켰다. 이를 이용해 수십 나노미터 수준의 그물 모양 패턴을 구현해 초소형 고성능 수소 센서를 개발했다.

이 기술은 수소가스가 센서에 노출되면 팔라듐 나노입자와 반응해 팔라듐의 일함수(work function)가 변화하고 그에 따라 실리콘 나노 그물 내 전자의 공핍 영역(depletion region)의 크기가 변화하면서 전기 저항이 바뀌는 원리이다.

이번에 개발한 수소 센서는 최소 선폭 50 나노미터 (nm) 이하의 실리콘 나노 그물 구조 센서를 저비용으로 구현할 수 있다.

일반적으로 수소 센서의 성능은 민감도, 반응속도, 선택성 등에 따라 구분된다. 연구팀의 센서는 0.1%의 수소 농도에서 10%의 민감도와 5초의 반응속도를 기록해 기존 실리콘 기반 수소 센서보다 50% 이상 빠르고 10배 이상 높은 민감도를 보였다.

박인규 교수는 “기존의 값비싸고 복잡한 공정을 거치지 않고도, 단순한 방법으로 초미세 나노패턴 구현이 가능하며, 수소센서 뿐만 아니라 다양한 화학, 바이오센서에도 응용이 가능할 것이다”고 말했다.

과학기술정보통신부의 나노소재기술개발사업, 한국연구재단의 국민위해인자에 대응한 기체분자식별․분석기술개발사업, 해양수산부의 해양수산환경기술개발사업, KUSTAR-KAIST 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 스몰(Small) 2018년 3월 8일자 Issue 표지논문

그림2. 완성된 수소센서의 일반 사진 (왼쪽), 전자현미경 사진 (중간, 오른쪽)

그림3. 수소 농도 변화에 따른 수소센서의 감지 그래프

2018.04.04 조회수 21246 이현주 교수, 백금 사용량 10분의1로 줄인 단일원자 촉매 개발

〈 이 현 주 교수, 김 지 환 학생 〉

우리 대학 생명화학공학과 이현주 교수와 서울시립대 한정우 교수 공동 연구팀이 기존 촉매의 백금 사용량을 10분의 1로 줄일 수 있는 백금 단일원자 촉매를 개발했다.

이는 매우 안정적인 고함량의 백금 단일원자 촉매로 연구팀은 ‘직접 포름산 연료전지(Direct formic acid fuel cells)’에 적용하는 데 성공했다.

김지환 학생이 1저자로 참여한 이번 연구 결과는 재료 과학분야의 국제 학술지 ‘어드밴스드 에너지 머티리얼즈(Advanced Energy Materials)’ 9월 11일자 온라인 판에 게재됐다.

백금 기반의 축매는 활성과 안정성이 높아 다양한 촉매 반응에 적용되지만 가격이 비싸고 희귀하기 때문에 백금의 사용량을 최대한 줄이는 것이 중요하다.

그 중 단일원자 촉매는 백금 입자 크기를 원자 단위로 줄여 모든 원자가 반응에 참여하기 때문에 백금 촉매의 가격을 획기적으로 낮출 수 있다. 또한 두 개 이상의 원자들이 붙어 있는 앙상블 자리(ensemble site)가 없기 때문에 원하는 생성물을 선택적으로 얻을 수 있다.

이러한 장점에도 불구하고 단일원자 촉매는 낮은 배위수(coordination number)와 높은 표면자유에너지로 인해 쉽게 뭉치고 안정성이 떨어져 실제 장치에 적용이 어렵다는 한계를 갖는다.

연구팀은 백금 단일원자 촉매의 안정성을 높이기 위해 금속 원소인 안티몬이 첨가된 주석 산화물(Antimony-doped tin oxide, ATO) 위에 백금 단일원자가 주석과의 합금 형태로 존재하는 구조를 개발했다.

연구팀은 이러한 구조가 백금 단일원자가 안티몬-주석 합금 구조에서 안티몬의 자리를 대신해 열역학적으로 안정적인 형태로 존재함을 계산을 통해 증명했다.

연구팀이 개발한 촉매는 포름산 산화반응에서 일반적으로 사용되는 촉매인 상용백금촉매(Pt/C)보다 최대 50배 높은 활성을 보였고 장기안정성 또한 월등하게 높았다.

또한 연구팀은 이 촉매를 막과 전극으로 구성된 직접 포름산 연료전지에 적용했다. 단일원자 촉매를 완전지 형태의 연료전지에 적용한 것은 최초의 시도로, 기존 촉매에 비해 10분의 1 정도만의 백금을 사용해도 비슷한 출력을 얻을 수 있다.

이현주 교수는 “귀금속 단일원자 촉매의 가장 큰 문제점인 낮은 함량과 낮은 안정성을 높일 수 있었고 최초로 직접 포름산 연료전지에 적용했다”며 “연료전지에 적용 가능한 고함량 및 고안정성 귀금속 단일원자 촉매의 개발에 기여할 수 있을 것이다”고 말했다.

이번 연구는 삼성전자 미래기술육성센터의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 백금 단일 원자 촉매의 개념도

그림2. 관찰한 촉매 및 백금 단일 원자 (흰색 원으로 표시된 밝은 점)

2017.10.24 조회수 16316

이현주 교수, 백금 사용량 10분의1로 줄인 단일원자 촉매 개발

〈 이 현 주 교수, 김 지 환 학생 〉

우리 대학 생명화학공학과 이현주 교수와 서울시립대 한정우 교수 공동 연구팀이 기존 촉매의 백금 사용량을 10분의 1로 줄일 수 있는 백금 단일원자 촉매를 개발했다.

이는 매우 안정적인 고함량의 백금 단일원자 촉매로 연구팀은 ‘직접 포름산 연료전지(Direct formic acid fuel cells)’에 적용하는 데 성공했다.

김지환 학생이 1저자로 참여한 이번 연구 결과는 재료 과학분야의 국제 학술지 ‘어드밴스드 에너지 머티리얼즈(Advanced Energy Materials)’ 9월 11일자 온라인 판에 게재됐다.

백금 기반의 축매는 활성과 안정성이 높아 다양한 촉매 반응에 적용되지만 가격이 비싸고 희귀하기 때문에 백금의 사용량을 최대한 줄이는 것이 중요하다.

그 중 단일원자 촉매는 백금 입자 크기를 원자 단위로 줄여 모든 원자가 반응에 참여하기 때문에 백금 촉매의 가격을 획기적으로 낮출 수 있다. 또한 두 개 이상의 원자들이 붙어 있는 앙상블 자리(ensemble site)가 없기 때문에 원하는 생성물을 선택적으로 얻을 수 있다.

이러한 장점에도 불구하고 단일원자 촉매는 낮은 배위수(coordination number)와 높은 표면자유에너지로 인해 쉽게 뭉치고 안정성이 떨어져 실제 장치에 적용이 어렵다는 한계를 갖는다.

연구팀은 백금 단일원자 촉매의 안정성을 높이기 위해 금속 원소인 안티몬이 첨가된 주석 산화물(Antimony-doped tin oxide, ATO) 위에 백금 단일원자가 주석과의 합금 형태로 존재하는 구조를 개발했다.

연구팀은 이러한 구조가 백금 단일원자가 안티몬-주석 합금 구조에서 안티몬의 자리를 대신해 열역학적으로 안정적인 형태로 존재함을 계산을 통해 증명했다.

연구팀이 개발한 촉매는 포름산 산화반응에서 일반적으로 사용되는 촉매인 상용백금촉매(Pt/C)보다 최대 50배 높은 활성을 보였고 장기안정성 또한 월등하게 높았다.

또한 연구팀은 이 촉매를 막과 전극으로 구성된 직접 포름산 연료전지에 적용했다. 단일원자 촉매를 완전지 형태의 연료전지에 적용한 것은 최초의 시도로, 기존 촉매에 비해 10분의 1 정도만의 백금을 사용해도 비슷한 출력을 얻을 수 있다.

이현주 교수는 “귀금속 단일원자 촉매의 가장 큰 문제점인 낮은 함량과 낮은 안정성을 높일 수 있었고 최초로 직접 포름산 연료전지에 적용했다”며 “연료전지에 적용 가능한 고함량 및 고안정성 귀금속 단일원자 촉매의 개발에 기여할 수 있을 것이다”고 말했다.

이번 연구는 삼성전자 미래기술육성센터의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 백금 단일 원자 촉매의 개념도

그림2. 관찰한 촉매 및 백금 단일 원자 (흰색 원으로 표시된 밝은 점)

2017.10.24 조회수 16316 윤동기 교수, 금속에 버금가는 정렬도 갖는 액정 개발

우리 대학 나노과학기술대학원 윤동기 교수 연구팀이 유동적으로 움직이는 액정 재료들을 금속과 같이 단단한 결정처럼 움직이지 않게 만드는 3차원 나노패터닝 기술을 개발했다.

이 기술은 수십 나노미터 수준의 제한된 공간에서 액정 분자들의 자기조립(self-assembly) 현상을 유도해 이뤄진다. 이는 승강기 안에 적은 수의 사람들이 있다가 많은 사람이 탑승하면서 빽빽하게 자리를 차지하는 현상과 비슷하다.

김한임 박사가 1저자로 참여한 이번 연구 결과는 국제 학술지 사이언스의 자매지인 ‘사이언스 어드밴스(Science advances)’ 2월 10일자 온라인 판에 게재됐다. 이번 연구는 향후 유기 분자 기반의 나노재료를 활용하는 기술에 다양하게 기여할 수 있을 것으로 기대된다.

액정 재료는 손쉬운 배향 제어, 빠른 반응 속도, 이방적(anisotropic)인 광학 특성 등으로 인해 액정표시장치(LCD), 광학 센서 등에 이용되는 대표적인 유기 소재이다.

그러나 액정 재료는 물풀과 같이 유동적으로 흐르기 때문에 구조의 제어가 어렵고 안정적이지 않아 활용 범위가 제한됐다.

연구팀은 문제 해결을 위해 액정 재료가 들어 있는 수십 나노미터크기의 2차원의 한정된 공간을 위아래 옆, 사방에서 눌러주는 시스템을 개발했다.

게스트(guest) 역할의 액정물질과 상호작용하는 호스트(host) 물질을 3차원적 나선형의 나노구조체로 제작함으로써 효과적으로 게스트 액정물질을 제어하는데 성공했다.

이렇게 공간 자체를 줄이게 되면 유동적으로 흐르는 액정 물질조차 마치 고체처럼 단단해지는 효과가 발생한다.

기존 연구가 단순히 2차원의 고정된 공간을 한정적으로 이용했다면 이번 연구는 고정된 공간을 인위적으로 조절함으로써 그동안 존재하지 않던 좁은 공간을 3차원적으로 구현한 것이다.

이 기술을 이용하면 냉각이나 건조 등의 추가 공정 없이도 유기액정재료를 금속 결정상에 버금가는 배열로 3차원 공간에 균일하게 제어할 수 있다.

이를 통해 새로운 개념의 액정 기반 3차원 나노패터닝 기법을 개발할 수 있고, 전기 및 자기장에 민감하게 반응하는 액정 소재의 고유 성질과 융합하면 고효율의 광전자 소자 개발에 기여할 수 있다.

또한 현재 디스플레이 및 반도체에 사용되는 단순한 선과 면 형태의 2차원 패터닝을 탈피해 고차원 구조 중 가장 구현이 어렵다는 나선 형태도 쉽게 제조가 가능하다. 이를 통해 향후 카이랄 센서, 차광소재, 분리막 등 광범위한 분야에 응용할 수 있다.

연구팀은 이번 연구에 대해 “유동적인 액정소재의 배향, 배열 정보를 3차원 공간에 완벽하게 제어하는 데 성공했다”며 “액정 물질 뿐 아니라 다양한 유기 분자로 구성된 나노 구조체를 한정된 공간과 재료의 상호작용을 이용해 손쉽게 제어할 수 있는 기술이다”고 말했다.

윤 교수는 “이번에 개발한 원천기술을 이용하면 현재 사용되는 2차원적 광식각 공정(Photolithography)에 비해 10배 이상 제작 과정을 간소화시킬 수 있다”며 “현재 기술로 구현이 어려웠던 복잡한 구조를 최초로 만듦으로써 반도체, LCD 등 관련 분야에서 신 성장 동력을 창출할 수 있을 것이다”고 말했다.

이번 연구는 미래창조과학부, 교육부와 더불어 한국연구재단이 추진하는 미래유망융합기술파이오니어 사업과 글로벌연구네트워크 지원사업의 일환으로 수행됐다.

□ 그림 설명

그림1. 게스트 액정 도입 전 후 사진 및 모식도

그림2. 결정화된 액정구조체 형성 원리 모식도

2017.02.14 조회수 14695

윤동기 교수, 금속에 버금가는 정렬도 갖는 액정 개발

우리 대학 나노과학기술대학원 윤동기 교수 연구팀이 유동적으로 움직이는 액정 재료들을 금속과 같이 단단한 결정처럼 움직이지 않게 만드는 3차원 나노패터닝 기술을 개발했다.

이 기술은 수십 나노미터 수준의 제한된 공간에서 액정 분자들의 자기조립(self-assembly) 현상을 유도해 이뤄진다. 이는 승강기 안에 적은 수의 사람들이 있다가 많은 사람이 탑승하면서 빽빽하게 자리를 차지하는 현상과 비슷하다.

김한임 박사가 1저자로 참여한 이번 연구 결과는 국제 학술지 사이언스의 자매지인 ‘사이언스 어드밴스(Science advances)’ 2월 10일자 온라인 판에 게재됐다. 이번 연구는 향후 유기 분자 기반의 나노재료를 활용하는 기술에 다양하게 기여할 수 있을 것으로 기대된다.

액정 재료는 손쉬운 배향 제어, 빠른 반응 속도, 이방적(anisotropic)인 광학 특성 등으로 인해 액정표시장치(LCD), 광학 센서 등에 이용되는 대표적인 유기 소재이다.

그러나 액정 재료는 물풀과 같이 유동적으로 흐르기 때문에 구조의 제어가 어렵고 안정적이지 않아 활용 범위가 제한됐다.

연구팀은 문제 해결을 위해 액정 재료가 들어 있는 수십 나노미터크기의 2차원의 한정된 공간을 위아래 옆, 사방에서 눌러주는 시스템을 개발했다.

게스트(guest) 역할의 액정물질과 상호작용하는 호스트(host) 물질을 3차원적 나선형의 나노구조체로 제작함으로써 효과적으로 게스트 액정물질을 제어하는데 성공했다.

이렇게 공간 자체를 줄이게 되면 유동적으로 흐르는 액정 물질조차 마치 고체처럼 단단해지는 효과가 발생한다.

기존 연구가 단순히 2차원의 고정된 공간을 한정적으로 이용했다면 이번 연구는 고정된 공간을 인위적으로 조절함으로써 그동안 존재하지 않던 좁은 공간을 3차원적으로 구현한 것이다.

이 기술을 이용하면 냉각이나 건조 등의 추가 공정 없이도 유기액정재료를 금속 결정상에 버금가는 배열로 3차원 공간에 균일하게 제어할 수 있다.

이를 통해 새로운 개념의 액정 기반 3차원 나노패터닝 기법을 개발할 수 있고, 전기 및 자기장에 민감하게 반응하는 액정 소재의 고유 성질과 융합하면 고효율의 광전자 소자 개발에 기여할 수 있다.

또한 현재 디스플레이 및 반도체에 사용되는 단순한 선과 면 형태의 2차원 패터닝을 탈피해 고차원 구조 중 가장 구현이 어렵다는 나선 형태도 쉽게 제조가 가능하다. 이를 통해 향후 카이랄 센서, 차광소재, 분리막 등 광범위한 분야에 응용할 수 있다.

연구팀은 이번 연구에 대해 “유동적인 액정소재의 배향, 배열 정보를 3차원 공간에 완벽하게 제어하는 데 성공했다”며 “액정 물질 뿐 아니라 다양한 유기 분자로 구성된 나노 구조체를 한정된 공간과 재료의 상호작용을 이용해 손쉽게 제어할 수 있는 기술이다”고 말했다.

윤 교수는 “이번에 개발한 원천기술을 이용하면 현재 사용되는 2차원적 광식각 공정(Photolithography)에 비해 10배 이상 제작 과정을 간소화시킬 수 있다”며 “현재 기술로 구현이 어려웠던 복잡한 구조를 최초로 만듦으로써 반도체, LCD 등 관련 분야에서 신 성장 동력을 창출할 수 있을 것이다”고 말했다.

이번 연구는 미래창조과학부, 교육부와 더불어 한국연구재단이 추진하는 미래유망융합기술파이오니어 사업과 글로벌연구네트워크 지원사업의 일환으로 수행됐다.

□ 그림 설명

그림1. 게스트 액정 도입 전 후 사진 및 모식도

그림2. 결정화된 액정구조체 형성 원리 모식도

2017.02.14 조회수 14695