%EC%B5%9C%EB%AF%BC%EA%B8%B0

-

백금 효율 100배 높인 신개념 촉매 개발

플라스틱, 섬유, 자동차 부품, 전자제품 등 다양한 제품의 생산에 꼭 들어가는 프로필렌(propylene)은 석유화학 산업의 핵심 원료다. KAIST 연구진이 이 프로필렌을 저렴하고 효율적으로 생산할 수 있는 신개념 촉매를 개발했다. 기존보다 100배 이상 효율이 높은 백금 기반 촉매다.

우리 대학 생명화학공학과 최민기 교수 연구팀이 값싼 금속 갈륨(Ga)과 알루미나(Al2O3)를 기반으로, 백금은 극소량(100ppm, 0.01%)만 사용한 촉매를 개발했다. 이 촉매는 기존 고농도 백금(10,000ppm)을 사용한 상용 촉매보다 더 뛰어난 성능을 보였다.

프로필렌은 프로판(propane)에서 수소를 떼어내는 ‘프로판 탈수소화(PDH, propane dehydrogenation)’ 공정을 통해 생산할 수 있다. 이 공정에는 백금 촉매가 널리 사용되어 왔다. 백금은 탄소와 수소 사이의 결합을 끊고 수소를 제거하는 데 매우 효과적이다. 그러나 백금은 가격이 높고 반복 사용 시 성능이 저하되는 단점이 있었다.

연구팀은 갈륨과 알루미나를 기반으로 백금을 꼭 필요한 만큼만 넣은 촉매를 설계해 이러한 문제를 해결했다.

새로운 촉매의 핵심 원리는 다음과 같다. 갈륨은 프로판의 탄소-수소 결합을 활성화해 수소를 떼어내고 프로필렌을 생성하며, 백금은 표면에 남은 수소 원자들을 결합시켜 수소 기체(H2)로 전환, 촉매 표면에서 제거한다. 두 금속이 역할을 분담함으로써 백금 사용량을 줄이면서도 성능을 유지할 수 있게 했다.

특히 백금과 갈륨의 비율이 적절할 때 최적의 성능을 나타냈으며, 연구팀은 이 이상적인 조성 비율을 과학적으로 설명하고, 예측할 수 있는 정량적 지표도 제시했다.

또한, 기존 백금 촉매의 주요 약점이었던 반복 사용할수록 백금 입자가 뭉쳐 성능이 급격히 떨어지는‘소결(sintering)’현상 문제도 해결했다. 연구팀은 세륨(Ce)을 소량 첨가해 백금 입자의 뭉침을 억제하는 데 성공했다. 그 결과, 20회 이상 반응과 재생을 반복한 뒤에도 촉매 성능이 안정적으로 유지됐다.

최민기 교수는 “이번 연구는 백금 사용량을 기존 대비 1/100 수준으로 줄이면서도 성능을 유지하거나 오히려 향상시킬 수 있다는 가능성을 제시했다”며 “촉매 비용 절감, 교체 주기 감소, 폐촉매 감소 등 경제적·환경적 효과를 동시에 기대할 수 있다”고 설명했다.

이어 “향후 대규모 공정 실증과 상업화 가능성도 검토할 예정이며, 산업 현장에 적용될 경우 프로필렌 생산의 경제성과 효율성이 크게 향상될 것”이라고 덧붙였다.

이번 연구는 최민기 교수가 교신저자로, 박사과정 이수성 학생이 제1저자로 참여했으며, 연구 결과는 화학 및 화학공학 분야 최고 권위 학술지인 미국화학회지(Journal of the American Chemical Society, JACS) 2월 13일 자로 게재됐다.

※ 논문명: Ideal Bifunctional Catalysis for Propane Dehydrogenation over Pt-Promoted Gallia-Alumina and Minimized Use of Precious Elements

※ https://pubs.acs.org/doi/10.1021/jacs.4c13787.

본 연구는 한국연구재단과 한화솔루션㈜의 지원을 받아 수행됐다.

2025.05.12 조회수 1824

백금 효율 100배 높인 신개념 촉매 개발

플라스틱, 섬유, 자동차 부품, 전자제품 등 다양한 제품의 생산에 꼭 들어가는 프로필렌(propylene)은 석유화학 산업의 핵심 원료다. KAIST 연구진이 이 프로필렌을 저렴하고 효율적으로 생산할 수 있는 신개념 촉매를 개발했다. 기존보다 100배 이상 효율이 높은 백금 기반 촉매다.

우리 대학 생명화학공학과 최민기 교수 연구팀이 값싼 금속 갈륨(Ga)과 알루미나(Al2O3)를 기반으로, 백금은 극소량(100ppm, 0.01%)만 사용한 촉매를 개발했다. 이 촉매는 기존 고농도 백금(10,000ppm)을 사용한 상용 촉매보다 더 뛰어난 성능을 보였다.

프로필렌은 프로판(propane)에서 수소를 떼어내는 ‘프로판 탈수소화(PDH, propane dehydrogenation)’ 공정을 통해 생산할 수 있다. 이 공정에는 백금 촉매가 널리 사용되어 왔다. 백금은 탄소와 수소 사이의 결합을 끊고 수소를 제거하는 데 매우 효과적이다. 그러나 백금은 가격이 높고 반복 사용 시 성능이 저하되는 단점이 있었다.

연구팀은 갈륨과 알루미나를 기반으로 백금을 꼭 필요한 만큼만 넣은 촉매를 설계해 이러한 문제를 해결했다.

새로운 촉매의 핵심 원리는 다음과 같다. 갈륨은 프로판의 탄소-수소 결합을 활성화해 수소를 떼어내고 프로필렌을 생성하며, 백금은 표면에 남은 수소 원자들을 결합시켜 수소 기체(H2)로 전환, 촉매 표면에서 제거한다. 두 금속이 역할을 분담함으로써 백금 사용량을 줄이면서도 성능을 유지할 수 있게 했다.

특히 백금과 갈륨의 비율이 적절할 때 최적의 성능을 나타냈으며, 연구팀은 이 이상적인 조성 비율을 과학적으로 설명하고, 예측할 수 있는 정량적 지표도 제시했다.

또한, 기존 백금 촉매의 주요 약점이었던 반복 사용할수록 백금 입자가 뭉쳐 성능이 급격히 떨어지는‘소결(sintering)’현상 문제도 해결했다. 연구팀은 세륨(Ce)을 소량 첨가해 백금 입자의 뭉침을 억제하는 데 성공했다. 그 결과, 20회 이상 반응과 재생을 반복한 뒤에도 촉매 성능이 안정적으로 유지됐다.

최민기 교수는 “이번 연구는 백금 사용량을 기존 대비 1/100 수준으로 줄이면서도 성능을 유지하거나 오히려 향상시킬 수 있다는 가능성을 제시했다”며 “촉매 비용 절감, 교체 주기 감소, 폐촉매 감소 등 경제적·환경적 효과를 동시에 기대할 수 있다”고 설명했다.

이어 “향후 대규모 공정 실증과 상업화 가능성도 검토할 예정이며, 산업 현장에 적용될 경우 프로필렌 생산의 경제성과 효율성이 크게 향상될 것”이라고 덧붙였다.

이번 연구는 최민기 교수가 교신저자로, 박사과정 이수성 학생이 제1저자로 참여했으며, 연구 결과는 화학 및 화학공학 분야 최고 권위 학술지인 미국화학회지(Journal of the American Chemical Society, JACS) 2월 13일 자로 게재됐다.

※ 논문명: Ideal Bifunctional Catalysis for Propane Dehydrogenation over Pt-Promoted Gallia-Alumina and Minimized Use of Precious Elements

※ https://pubs.acs.org/doi/10.1021/jacs.4c13787.

본 연구는 한국연구재단과 한화솔루션㈜의 지원을 받아 수행됐다.

2025.05.12 조회수 1824 -

수소 경제 핵심, 세계 최고 수준 암모니아 촉매 개발

신재생 에너지를 이용한 수소 생산은 친환경 에너지 및 화학물질 생산의 핵심적인 기술이다. 하지만 이렇게 생산된 수소는 저장과 운송이 어렵기 때문에 탄소 배출이 없고, 액화가 쉬운 암모니아(NH3) 형태로 수소를 저장하려는 연구가 세계적으로 널리 진행되고 있다. 우리 연구진은 매우 낮은 온도와 압력에서도 에너지 손실 없이 암모니아를 합성할 수 있는 고성능 촉매를 개발했다.

우리 대학 생명화학공학과 최민기 교수 연구팀이 에너지 소비와 이산화탄소 배출량을 크게 줄이면서도 암모니아 생산성을 획기적으로 높일 수 있는 혁신적인 촉매 시스템을 개발했다고 11일 밝혔다.

현재 암모니아는 철(Fe) 기반 촉매를 이용해 하버-보슈 공정이라는 100년이 넘은 기술로 생산되고 있다. 하지만, 이 방식은 500℃ 이상의 고온과 100기압 이상의 고압이 필요해 엄청난 에너지를 소비하고, 세계 이산화탄소 배출량에서 상당한 비율을 차지하는 주범으로 지목됐다. 더구나 이렇게 생산된 암모니아는 대규모 공장에서 제조되기 때문에 유통 비용도 만만치 않다.

이에 대한 대안으로, 최근 물을 전기로 분해하는 기술인 수전해를 통해 생산된 그린 수소를 이용해 저온·저압(300도, 10기압)에서 암모니아를 합성하는 친환경 공정에 관한 관심이 급증하고 있다. 그러나 이러한 공정을 구현하려면 낮은 온도와 압력에서도 높은 암모니아 생산성을 확보할 수 있는 촉매 개발이 필수적이며, 현재의 기술로는 이 조건에서 암모니아 생산성이 낮아 이를 극복하는 것이 핵심 과제로 남아 있다.

연구팀은 루테늄(Ru) 촉매와 강한 염기성을 갖는 산화바륨(BaO) 입자를 전도성이 뛰어난 탄소 표면에 도입해 마치 ‘화학 축전지(chemical capacitor)*’처럼 작동하는 신개념 촉매를 개발했다.

*축전지: 전기 에너지를 +전하와 –전하로 나누어 저장하는 장치

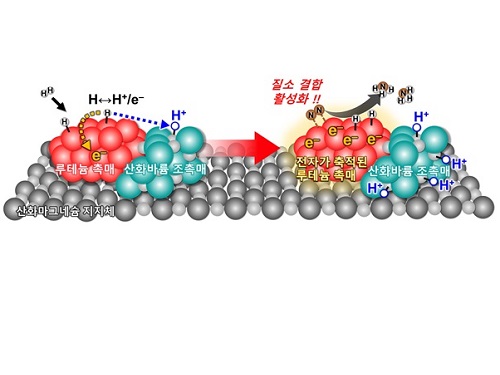

암모니아 합성 반응 도중 수소 분자(H2)는 루테늄 촉매 위에서 수소 원자(H)로 분해 되며, 이 수소 원자는 양성자(H+)와 전자(e-) 쌍으로 한번 더 분해되게 된다. 산성을 띠는 양성자는 강한 염기성을 띠는 산화바륨에 저장되고 남은 전자는 루테늄과 탄소에 분리 저장되는 것으로 밝혀졌다.

이처럼 특이한 화학 축전 현상을 통해 전자가 풍부해진 루테늄 촉매는 암모니아 합성 반응의 핵심인 질소(N2) 분자의 분해 과정을 촉진해 촉매 활성을 비약적으로 증진시키는 것으로 밝혀졌다.

특히 이번 연구에서는 탄소의 나노구조를 조절함으로써 루테늄의 전자 밀도를 극대화해 촉매 활성을 증진시킬 수 있음을 발견했다. 이 촉매는 300도, 10기압인 온건한 조건에서 기존 최고 수준의 촉매와 비교하여 7배 이상 높은 암모니아 합성 성능을 나타냈다.

최민기 교수는 “이번 연구는 전기화학이 아닌 일반적인 열화학적 촉매 반응 과정에서도 촉매 내부의 전자 이동을 조절하면 촉매 활성을 크게 향상할 수 있음을 보여준 점에서 학계의 큰 주목을 받고 있다”고 밝혔다.

이어 “동시에 이번 연구를 통해 고성능 촉매를 활용하면 저온·저압 조건에서도 효율적인 암모니아 합성이 가능함이 확인되었다. 이를 통해 기존의 대규모 공장 중심 생산 방식에서 벗어나 분산형 소규모 암모니아 생산이 가능해지며, 친환경 수소 경제 시스템에 적합한 더욱 유연한 암모니아 생산·활용이 가능해질 것으로 기대된다.”라고 설명했다.

생명화학공학과 최민기 교수가 교신저자, 백예준 박사과정 학생이 제 1 저자로 연구에 참여하였으며, 연구 결과는 촉매 화학 분야에서 권위적인 국제 학술지인 ‘네이처 카탈리시스(Nature Catalysis)’에 지난 2월 24일 게재됐다.

(논문명 : Electron and proton storage on separate Ru and BaO domains mediated by conductive low-work-function carbon to accelerate ammonia synthesis, https://doi.org/10.1038/s41929-025-01302-z)

한편, 이 연구는 한국에너지기술연구원과 한국연구재단의 지원을 받아 수행되었다.

2025.03.11 조회수 5028

수소 경제 핵심, 세계 최고 수준 암모니아 촉매 개발

신재생 에너지를 이용한 수소 생산은 친환경 에너지 및 화학물질 생산의 핵심적인 기술이다. 하지만 이렇게 생산된 수소는 저장과 운송이 어렵기 때문에 탄소 배출이 없고, 액화가 쉬운 암모니아(NH3) 형태로 수소를 저장하려는 연구가 세계적으로 널리 진행되고 있다. 우리 연구진은 매우 낮은 온도와 압력에서도 에너지 손실 없이 암모니아를 합성할 수 있는 고성능 촉매를 개발했다.

우리 대학 생명화학공학과 최민기 교수 연구팀이 에너지 소비와 이산화탄소 배출량을 크게 줄이면서도 암모니아 생산성을 획기적으로 높일 수 있는 혁신적인 촉매 시스템을 개발했다고 11일 밝혔다.

현재 암모니아는 철(Fe) 기반 촉매를 이용해 하버-보슈 공정이라는 100년이 넘은 기술로 생산되고 있다. 하지만, 이 방식은 500℃ 이상의 고온과 100기압 이상의 고압이 필요해 엄청난 에너지를 소비하고, 세계 이산화탄소 배출량에서 상당한 비율을 차지하는 주범으로 지목됐다. 더구나 이렇게 생산된 암모니아는 대규모 공장에서 제조되기 때문에 유통 비용도 만만치 않다.

이에 대한 대안으로, 최근 물을 전기로 분해하는 기술인 수전해를 통해 생산된 그린 수소를 이용해 저온·저압(300도, 10기압)에서 암모니아를 합성하는 친환경 공정에 관한 관심이 급증하고 있다. 그러나 이러한 공정을 구현하려면 낮은 온도와 압력에서도 높은 암모니아 생산성을 확보할 수 있는 촉매 개발이 필수적이며, 현재의 기술로는 이 조건에서 암모니아 생산성이 낮아 이를 극복하는 것이 핵심 과제로 남아 있다.

연구팀은 루테늄(Ru) 촉매와 강한 염기성을 갖는 산화바륨(BaO) 입자를 전도성이 뛰어난 탄소 표면에 도입해 마치 ‘화학 축전지(chemical capacitor)*’처럼 작동하는 신개념 촉매를 개발했다.

*축전지: 전기 에너지를 +전하와 –전하로 나누어 저장하는 장치

암모니아 합성 반응 도중 수소 분자(H2)는 루테늄 촉매 위에서 수소 원자(H)로 분해 되며, 이 수소 원자는 양성자(H+)와 전자(e-) 쌍으로 한번 더 분해되게 된다. 산성을 띠는 양성자는 강한 염기성을 띠는 산화바륨에 저장되고 남은 전자는 루테늄과 탄소에 분리 저장되는 것으로 밝혀졌다.

이처럼 특이한 화학 축전 현상을 통해 전자가 풍부해진 루테늄 촉매는 암모니아 합성 반응의 핵심인 질소(N2) 분자의 분해 과정을 촉진해 촉매 활성을 비약적으로 증진시키는 것으로 밝혀졌다.

특히 이번 연구에서는 탄소의 나노구조를 조절함으로써 루테늄의 전자 밀도를 극대화해 촉매 활성을 증진시킬 수 있음을 발견했다. 이 촉매는 300도, 10기압인 온건한 조건에서 기존 최고 수준의 촉매와 비교하여 7배 이상 높은 암모니아 합성 성능을 나타냈다.

최민기 교수는 “이번 연구는 전기화학이 아닌 일반적인 열화학적 촉매 반응 과정에서도 촉매 내부의 전자 이동을 조절하면 촉매 활성을 크게 향상할 수 있음을 보여준 점에서 학계의 큰 주목을 받고 있다”고 밝혔다.

이어 “동시에 이번 연구를 통해 고성능 촉매를 활용하면 저온·저압 조건에서도 효율적인 암모니아 합성이 가능함이 확인되었다. 이를 통해 기존의 대규모 공장 중심 생산 방식에서 벗어나 분산형 소규모 암모니아 생산이 가능해지며, 친환경 수소 경제 시스템에 적합한 더욱 유연한 암모니아 생산·활용이 가능해질 것으로 기대된다.”라고 설명했다.

생명화학공학과 최민기 교수가 교신저자, 백예준 박사과정 학생이 제 1 저자로 연구에 참여하였으며, 연구 결과는 촉매 화학 분야에서 권위적인 국제 학술지인 ‘네이처 카탈리시스(Nature Catalysis)’에 지난 2월 24일 게재됐다.

(논문명 : Electron and proton storage on separate Ru and BaO domains mediated by conductive low-work-function carbon to accelerate ammonia synthesis, https://doi.org/10.1038/s41929-025-01302-z)

한편, 이 연구는 한국에너지기술연구원과 한국연구재단의 지원을 받아 수행되었다.

2025.03.11 조회수 5028 -

염소 제거로 폐플라스틱 재활용 쉬워진다

전 세계의 플라스틱 생산량이 증가함에 따라 폐기되는 플라스틱의 양도 증가하게 돼 여러 가지 환경적, 경제적 문제를 일으키고 있다. 한국 연구진이 고성능 촉매를 개발해 플라스틱 폐기물의 분해와 재활용을 쉽고 경제적으로 할 수 있도록 하는 기술을 개발하여 화제다.

우리 대학 생명화학공학과 최민기 교수, 충남대학교 에너지 과학기술 대학원 신혜영 교수 공동연구팀이 폐플라스틱의 분해 및 재활용 공정의 중요 반응인 탈염소 반응의 반응 메커니즘을 규명하고 미량의 백금으로도 염소를 효과적으로 제거할 수 있는 촉매를 개발했다고 26일 밝혔다.

플라스틱의 재활용을 위한 다양한 연구가 진행되고 있는데, 특히 열분해를 이용한 화학적 재활용 방법은 복잡하고 비경제적인 플라스틱 폐기물의 분류 과정을 생략할 수 있어 산업적으로 큰 주목을 받고 있다. 또한 이때 생성되는 유분은 플라스틱의 원료인 에틸렌, 프로필렌으로 변환이 가능하기 때문에 완벽한 플라스틱의 순환 경제를 가능케 한다.

하지만 폐플라스틱의 열분해유 내에는 후속 공정에 앞서 제거가 필요한 다양한 불순물들이 포함돼 있다. 특히, 폴리염화비닐(PVC)의 열분해로 생성되는 염소 화합물은 반응기 부식을 유발하고, 촉매를 비활성화시키므로 화학적으로 제거하는 것은 폐플라스틱 재활용에 있어 매우 중요하다. 다만 기존 석유와 같은 탄소 자원에는 염소가 포함돼 있지 않기 때문에 염소를 제거하는 촉매 공정은 현재까지 연구된 바가 없었다.

공동연구팀은 감마 알루미나에 미량(0.1wt%)의 백금을 담지한 촉매를 사용해 탈염소 반응의 메커니즘을 규명하고, 고성능 촉매를 설계했다. 연구 결과, 탄소와 염소 사이의 결합을 끊고 백금에서 활성화된 수소가 감마 알루미나 표면에 전달돼 염소를 염산(HCl)의 형태로 제거하는 독특한 반응 메커니즘을 확인했다.

연구팀은 다량(7,500ppm)의 염소를 포함하고 있는 해양 폐기물 기반의 폐플라스틱 열분해유를 이용한 반응에서도 직접 개발한 촉매를 사용했을 때 염소가 98% 이상 효과적으로 제거됨을 밝혔으며, 높은 장기 안정성을 보임을 확인했다.

최민기 교수는 “탈염소 반응은 폐플라스틱의 재활용에 있어 매우 중요한 반응이지만 현재까지 심도 있게 연구되지 않았다”며, “이번 연구는 세계 최초로 탈염소 반응의 메커니즘을 규명한 것으로 고성능 탈염소 촉매 개발을 앞당기는 데 큰 역할을 할 것이다”고 말했다.

이번 연구는 생명화학공학과 석진 박사과정 학생, 충남대학교 에너지 과학기술대학원 판 티 옌 니(Phan Thi Yen Nhi) 석사과정 학생이 공동 제1 저자로 참여했으며, 연구 결과는 국제 저명 학술지 ‘미국화학회지(Journal of the American Chemical Society)’에 지난 8월 28일 자 온라인판에 게재됐다.

※ 논문명: Catalytic Synergy between Lewis Acidic Alumina and Pt in Hydrodechlorination for Plastic Chemical Recycling

한편, 이 연구는 롯데케미칼 탄소중립연구센터와 한국연구재단 중견연구자 지원사업의 지원을 받아 수행되었다.

2024.09.28 조회수 6139

염소 제거로 폐플라스틱 재활용 쉬워진다

전 세계의 플라스틱 생산량이 증가함에 따라 폐기되는 플라스틱의 양도 증가하게 돼 여러 가지 환경적, 경제적 문제를 일으키고 있다. 한국 연구진이 고성능 촉매를 개발해 플라스틱 폐기물의 분해와 재활용을 쉽고 경제적으로 할 수 있도록 하는 기술을 개발하여 화제다.

우리 대학 생명화학공학과 최민기 교수, 충남대학교 에너지 과학기술 대학원 신혜영 교수 공동연구팀이 폐플라스틱의 분해 및 재활용 공정의 중요 반응인 탈염소 반응의 반응 메커니즘을 규명하고 미량의 백금으로도 염소를 효과적으로 제거할 수 있는 촉매를 개발했다고 26일 밝혔다.

플라스틱의 재활용을 위한 다양한 연구가 진행되고 있는데, 특히 열분해를 이용한 화학적 재활용 방법은 복잡하고 비경제적인 플라스틱 폐기물의 분류 과정을 생략할 수 있어 산업적으로 큰 주목을 받고 있다. 또한 이때 생성되는 유분은 플라스틱의 원료인 에틸렌, 프로필렌으로 변환이 가능하기 때문에 완벽한 플라스틱의 순환 경제를 가능케 한다.

하지만 폐플라스틱의 열분해유 내에는 후속 공정에 앞서 제거가 필요한 다양한 불순물들이 포함돼 있다. 특히, 폴리염화비닐(PVC)의 열분해로 생성되는 염소 화합물은 반응기 부식을 유발하고, 촉매를 비활성화시키므로 화학적으로 제거하는 것은 폐플라스틱 재활용에 있어 매우 중요하다. 다만 기존 석유와 같은 탄소 자원에는 염소가 포함돼 있지 않기 때문에 염소를 제거하는 촉매 공정은 현재까지 연구된 바가 없었다.

공동연구팀은 감마 알루미나에 미량(0.1wt%)의 백금을 담지한 촉매를 사용해 탈염소 반응의 메커니즘을 규명하고, 고성능 촉매를 설계했다. 연구 결과, 탄소와 염소 사이의 결합을 끊고 백금에서 활성화된 수소가 감마 알루미나 표면에 전달돼 염소를 염산(HCl)의 형태로 제거하는 독특한 반응 메커니즘을 확인했다.

연구팀은 다량(7,500ppm)의 염소를 포함하고 있는 해양 폐기물 기반의 폐플라스틱 열분해유를 이용한 반응에서도 직접 개발한 촉매를 사용했을 때 염소가 98% 이상 효과적으로 제거됨을 밝혔으며, 높은 장기 안정성을 보임을 확인했다.

최민기 교수는 “탈염소 반응은 폐플라스틱의 재활용에 있어 매우 중요한 반응이지만 현재까지 심도 있게 연구되지 않았다”며, “이번 연구는 세계 최초로 탈염소 반응의 메커니즘을 규명한 것으로 고성능 탈염소 촉매 개발을 앞당기는 데 큰 역할을 할 것이다”고 말했다.

이번 연구는 생명화학공학과 석진 박사과정 학생, 충남대학교 에너지 과학기술대학원 판 티 옌 니(Phan Thi Yen Nhi) 석사과정 학생이 공동 제1 저자로 참여했으며, 연구 결과는 국제 저명 학술지 ‘미국화학회지(Journal of the American Chemical Society)’에 지난 8월 28일 자 온라인판에 게재됐다.

※ 논문명: Catalytic Synergy between Lewis Acidic Alumina and Pt in Hydrodechlorination for Plastic Chemical Recycling

한편, 이 연구는 롯데케미칼 탄소중립연구센터와 한국연구재단 중견연구자 지원사업의 지원을 받아 수행되었다.

2024.09.28 조회수 6139 -

플라스틱 친환경 생산 공정 촉매 개발

세계 유수의 화학 기업들은 일상에서 널리 쓰이는 플라스틱의 하나인 폴리우레탄을 만들기 위해 염산을 촉매로 사용해왔으며, 이는 많은 독성 폐수를 발생시키는 문제가 있었다. 이에 염산을 친환경적인 고체 형태의 산 촉매로 대체하고자 하는 연구를 지난 20여 년간 진행해 왔으나 낮은 반응 선택도와 빠른 촉매 비활성화 문제로 한계에 부딪혔다. 최근 국내 연구진이 염산 촉매 기반 공정의 단점을 극복할 수 있는 획기적 고체산 촉매를 개발하여 화제다.

우리 대학 생명화학공학과 최민기 교수 연구팀이 인하대학교 화학공학과 이용진 교수 연구팀과 공동연구를 통해 폴리우레탄 기초 원료인 메틸렌디아닐린 제조에 있어 높은 촉매 활성과 선택도를 갖고 뛰어난 장기 안정성을 갖춘 *LTL 제올라이트 기반 촉매를 개발했다고 14일 밝혔다.

☞ LTL 제올라이트 : 제올라이트는 알루미늄 산화물과 규산 산화물의 결합으로 생성된 다공성, 결정성 물질로, 흡착제, 이온교환제, 합성세제, 촉매 등 다양한 분야에 응용되고 있는 소재다. 국제 제올라이트 학회(International Zeolite Association, IZA)에서는 현재까지 보고된 250여 가지의 제올라이트를 골격구조에 따라 3자의 알파벳 코드로 분류하였다. LTL은 Linde type-L의 약자로, 1차원의 육각형 결정구조를 가진 제올라이트이다.

폴리우레탄의 중요한 기초 원료 중 하나인 메틸렌디아닐린은 현재 상용화된 공정에서 염산 촉매를 활용해 여러 단계의 화학 반응을 거쳐 합성된다. 이러한 전통적인 합성 공정은 부가가치가 높은 4,4’-메틸렌디아닐린의 수율이 높다는 것이 장점이지만 부식성이 강한 염산을 사용하는 공정 특성상 내부식성을 갖춘 고가의 특수 반응기의 설계가 요구된다. 또한, 생성물의 중화 공정과 분리 공정이 필수적이고, 많은 양의 독성 폐수가 배출되는 단점을 갖고 있다.

메틸렌디아닐린의 제조에 고체산 촉매로 널리 연구되어 온 물질은 마이크로 기공(기공의 직경이 1나노미터 이하)을 가지고 있는 결정성 물질인 제올라이트다. 하지만 제올라이트 촉매의 경우 메틸렌디아닐린 합성 반응에서의 반응물과 생성물의 분자 크기가 매우 크기 때문에 마이크로 기공에서의 확산 속도 제한으로 야기되는 낮은 활성이 고질적인 문제점으로 시사됐다.

이러한 문제를 해결하기 위해 최민기 교수 연구진은 4,4’-메틸렌디아닐린을 선택적으로 합성하고 올리고머의 형성을 억제할 수 있는 최적화된 제올라이트 촉매를 설계했다. 연구진은 현재까지 발견된 250개 이상의 제올라이트 구조 중 LTL 제올라이트 구조가 4,4’-메틸렌디아닐린의 합성에 이상적임을 발견했다. 아울러 LTL 제올라이트의 결정 내부에 거대 분자의 확산을 비약적으로 높일 수 있는 추가의 기공을 뚫어서 일종의 '분자 고속도로'를 만들어 느린 분자 확산 문제를 해결했다.

이렇게 마이크로 기공과 메조기공을 동시에 포함하는 신규 LTL 제올라이트 촉매는 일반 LTL 제올라이트에 비해 8배 이상 증진된 활성을 보였으며, 염산 촉매를 이용한 촉매 공정에 비해 10% 이상 증진된 4,4’-메틸렌디아닐린 수율을 보였다. 또한 연구진은 신규 개발한 촉매가 장기 연속 반응 공정에서도 우수한 안정성을 보이는 것을 확인할 수 있었다. 무엇보다 큰 장점은 신규 제올라이트 촉매를 사용한 공정은 염산 기반의 공정과 달리 중화 공정이 필요하지 않고, 폐수 발생이 전무하다는 점이다.

연구를 주도한 최민기 교수는 “이번 연구는 유수의 화학 기업들이 개발에 난항을 겪고 있던 메틸렌디아닐린의 친환경 생산 공정 개발에 돌파구를 제시한 국내 고유의 기술적 성과라 할 수 있다. 앞으로 연구진은 한화 솔루션㈜와 긴밀하게 협업해, 신규 촉매 기술을 상업적으로 적용하는 연구를 수행할 예정이며, 세계 최초의 메틸렌디아닐린의 친환경 생산 공정 개발을 국내 기술력으로 달성하고자 한다”라고 포부를 밝혔다.

한화솔루션㈜의 지원을 받아 수행된 이번 연구는 생명화학공학과 이수성 석사과정 학생이 제1 저자로 연구에 참여하였으며, 연구 결과는 화학 분야에서 권위적인 국제 학술지인 ‘앙게반테 케미(Angewandte Chemie International Edition)’에 지난 6월 27일 자 온라인판에 게재됐다.

2023.08.14 조회수 7614

플라스틱 친환경 생산 공정 촉매 개발

세계 유수의 화학 기업들은 일상에서 널리 쓰이는 플라스틱의 하나인 폴리우레탄을 만들기 위해 염산을 촉매로 사용해왔으며, 이는 많은 독성 폐수를 발생시키는 문제가 있었다. 이에 염산을 친환경적인 고체 형태의 산 촉매로 대체하고자 하는 연구를 지난 20여 년간 진행해 왔으나 낮은 반응 선택도와 빠른 촉매 비활성화 문제로 한계에 부딪혔다. 최근 국내 연구진이 염산 촉매 기반 공정의 단점을 극복할 수 있는 획기적 고체산 촉매를 개발하여 화제다.

우리 대학 생명화학공학과 최민기 교수 연구팀이 인하대학교 화학공학과 이용진 교수 연구팀과 공동연구를 통해 폴리우레탄 기초 원료인 메틸렌디아닐린 제조에 있어 높은 촉매 활성과 선택도를 갖고 뛰어난 장기 안정성을 갖춘 *LTL 제올라이트 기반 촉매를 개발했다고 14일 밝혔다.

☞ LTL 제올라이트 : 제올라이트는 알루미늄 산화물과 규산 산화물의 결합으로 생성된 다공성, 결정성 물질로, 흡착제, 이온교환제, 합성세제, 촉매 등 다양한 분야에 응용되고 있는 소재다. 국제 제올라이트 학회(International Zeolite Association, IZA)에서는 현재까지 보고된 250여 가지의 제올라이트를 골격구조에 따라 3자의 알파벳 코드로 분류하였다. LTL은 Linde type-L의 약자로, 1차원의 육각형 결정구조를 가진 제올라이트이다.

폴리우레탄의 중요한 기초 원료 중 하나인 메틸렌디아닐린은 현재 상용화된 공정에서 염산 촉매를 활용해 여러 단계의 화학 반응을 거쳐 합성된다. 이러한 전통적인 합성 공정은 부가가치가 높은 4,4’-메틸렌디아닐린의 수율이 높다는 것이 장점이지만 부식성이 강한 염산을 사용하는 공정 특성상 내부식성을 갖춘 고가의 특수 반응기의 설계가 요구된다. 또한, 생성물의 중화 공정과 분리 공정이 필수적이고, 많은 양의 독성 폐수가 배출되는 단점을 갖고 있다.

메틸렌디아닐린의 제조에 고체산 촉매로 널리 연구되어 온 물질은 마이크로 기공(기공의 직경이 1나노미터 이하)을 가지고 있는 결정성 물질인 제올라이트다. 하지만 제올라이트 촉매의 경우 메틸렌디아닐린 합성 반응에서의 반응물과 생성물의 분자 크기가 매우 크기 때문에 마이크로 기공에서의 확산 속도 제한으로 야기되는 낮은 활성이 고질적인 문제점으로 시사됐다.

이러한 문제를 해결하기 위해 최민기 교수 연구진은 4,4’-메틸렌디아닐린을 선택적으로 합성하고 올리고머의 형성을 억제할 수 있는 최적화된 제올라이트 촉매를 설계했다. 연구진은 현재까지 발견된 250개 이상의 제올라이트 구조 중 LTL 제올라이트 구조가 4,4’-메틸렌디아닐린의 합성에 이상적임을 발견했다. 아울러 LTL 제올라이트의 결정 내부에 거대 분자의 확산을 비약적으로 높일 수 있는 추가의 기공을 뚫어서 일종의 '분자 고속도로'를 만들어 느린 분자 확산 문제를 해결했다.

이렇게 마이크로 기공과 메조기공을 동시에 포함하는 신규 LTL 제올라이트 촉매는 일반 LTL 제올라이트에 비해 8배 이상 증진된 활성을 보였으며, 염산 촉매를 이용한 촉매 공정에 비해 10% 이상 증진된 4,4’-메틸렌디아닐린 수율을 보였다. 또한 연구진은 신규 개발한 촉매가 장기 연속 반응 공정에서도 우수한 안정성을 보이는 것을 확인할 수 있었다. 무엇보다 큰 장점은 신규 제올라이트 촉매를 사용한 공정은 염산 기반의 공정과 달리 중화 공정이 필요하지 않고, 폐수 발생이 전무하다는 점이다.

연구를 주도한 최민기 교수는 “이번 연구는 유수의 화학 기업들이 개발에 난항을 겪고 있던 메틸렌디아닐린의 친환경 생산 공정 개발에 돌파구를 제시한 국내 고유의 기술적 성과라 할 수 있다. 앞으로 연구진은 한화 솔루션㈜와 긴밀하게 협업해, 신규 촉매 기술을 상업적으로 적용하는 연구를 수행할 예정이며, 세계 최초의 메틸렌디아닐린의 친환경 생산 공정 개발을 국내 기술력으로 달성하고자 한다”라고 포부를 밝혔다.

한화솔루션㈜의 지원을 받아 수행된 이번 연구는 생명화학공학과 이수성 석사과정 학생이 제1 저자로 연구에 참여하였으며, 연구 결과는 화학 분야에서 권위적인 국제 학술지인 ‘앙게반테 케미(Angewandte Chemie International Edition)’에 지난 6월 27일 자 온라인판에 게재됐다.

2023.08.14 조회수 7614 -

암모니아 합성 친환경 공정 촉매 개발

암모니아는 최근 높은 수소 저장 용량과 운송의 편의성으로 수소경제를 위한 새로운 수소 운반체로도 큰 주목을 받고 있다. 그런데 기존 암모니아를 생산 공정은 화석 연료로부터 생산한 수소와 공기에 존재하는 질소를 분리해 고온·고압 조건에서 반응을 진행하기 때문에 많은 이산화탄소 방출과 에너지 소모가 발생한다. 이에 대안으로 최근에는 수전해로부터 생산한 수소를 이용해 저온·저압에서 암모니아를 합성하는 친환경 공정에 관한 관심이 커지고 있다.

우리 대학 생명화학공학과 최민기, 화학과 김형준 교수 공동연구팀이 알칼리/알칼리 토금속 조촉매의 작동 기작 규명을 통해 저온·저압 조건에서도 높은 암모니아 합성 활성을 갖는 고성능 촉매를 개발했다고 7일 밝혔다.

암모니아의 저온·저압 합성에서는 주로 활성이 우수한 루테늄 촉매가 사용됐지만, 일반적인 루테늄 촉매의 경우 수소 피독 현상으로 질소 활성화가 억제되면서 활성 저하가 발생하는 문제가 있다. 이를 해결하기 위해 기존 연구들에서는 산화바륨, 산화세슘 등의 알칼리/알칼리 토금속 조촉매를 도입해 활성을 높이고자 하였으나, 조촉매의 작용 원리에 대한 이해가 매우 제한적이었으며 조촉매-촉매 계면 구조를 정확히 분석한 사례가 없어 고성능 촉매를 설계하는 데 한계가 있었다.

본 연구진은 수소 분자가 루테늄 촉매 입자 위에서 흡착과 동시에 분해되면, 이때 발생한 수소 원자가 산화바륨과 루테늄 계면에서 다시 양성자(H+)와 전자(e-)로 분해됨을 확인하였다. 이때 생성된 전자는 루테늄 촉매 입자에 축적되어 전자 밀도를 크게 높인다. 이렇게 전자가 풍부해진 루테늄 입자는 암모니아 합성과정에서 가장 어려운 단계인 질소 분자의 분해를 가속할 수 있어, 기존의 촉매에 비해 저온·저압 조건에서도 암모니아 생산 속도를 비약적으로 증진시킬 수 있음을 확인했다.

조촉매의 작동 기작 규명에 더해 연구팀은 산화바륨 조촉매-루테늄 촉매 계면 형성이 극대화된 촉매를 새롭게 설계했다. 새로운 촉매는 앞서 제시한 메커니즘을 바탕으로 기존 촉매들보다 최고 수준의 암모니아 합성 활성을 보였고, 100시간 동안 성능 저하 없이 안정적인 암모니아 생산이 가능했다. 또한 본 촉매는 경제적인 촉매 전구체를 사용하면서도 단순한 공정을 통해 합성됐기 때문에 상용화의 가능성이 클 것으로 기대된다.

최민기 교수는 “알칼리/알칼리 토금속 조촉매의 작동 메커니즘은 세계적으로 보고된 바가 없던 새로운 개념이라는 점에서 학문적 의미가 크다”며, “알칼리/알칼리 토금속 조촉매-금속 촉매 계면 조절을 통한 고성능 저온·저압 암모니아 합성 촉매 개발은 암모니아 생산의 경제성을 크게 증진하는데 기여할 뿐 아니라 환경문제 및 에너지 부족 문제에 적극적으로 대응할 수 있을 것”이라고 말했다.

한편, 한국에너지기술연구원과 한국연구재단 중견연구자 지원사업의 지원을 받아 수행된 이번 연구는 KAIST 생명화학공학과 백예준 박사과정 학생, 화학과 권민재 학사과정 학생이 공동 제1 저자로 참여했으며, 연구 결과는 국제학술지 ‘미국화학회지(Journal of the American Chemical Society)’에 지난 5월 15일 字 온라인판에 게재됐다.

2023.06.07 조회수 9734

암모니아 합성 친환경 공정 촉매 개발

암모니아는 최근 높은 수소 저장 용량과 운송의 편의성으로 수소경제를 위한 새로운 수소 운반체로도 큰 주목을 받고 있다. 그런데 기존 암모니아를 생산 공정은 화석 연료로부터 생산한 수소와 공기에 존재하는 질소를 분리해 고온·고압 조건에서 반응을 진행하기 때문에 많은 이산화탄소 방출과 에너지 소모가 발생한다. 이에 대안으로 최근에는 수전해로부터 생산한 수소를 이용해 저온·저압에서 암모니아를 합성하는 친환경 공정에 관한 관심이 커지고 있다.

우리 대학 생명화학공학과 최민기, 화학과 김형준 교수 공동연구팀이 알칼리/알칼리 토금속 조촉매의 작동 기작 규명을 통해 저온·저압 조건에서도 높은 암모니아 합성 활성을 갖는 고성능 촉매를 개발했다고 7일 밝혔다.

암모니아의 저온·저압 합성에서는 주로 활성이 우수한 루테늄 촉매가 사용됐지만, 일반적인 루테늄 촉매의 경우 수소 피독 현상으로 질소 활성화가 억제되면서 활성 저하가 발생하는 문제가 있다. 이를 해결하기 위해 기존 연구들에서는 산화바륨, 산화세슘 등의 알칼리/알칼리 토금속 조촉매를 도입해 활성을 높이고자 하였으나, 조촉매의 작용 원리에 대한 이해가 매우 제한적이었으며 조촉매-촉매 계면 구조를 정확히 분석한 사례가 없어 고성능 촉매를 설계하는 데 한계가 있었다.

본 연구진은 수소 분자가 루테늄 촉매 입자 위에서 흡착과 동시에 분해되면, 이때 발생한 수소 원자가 산화바륨과 루테늄 계면에서 다시 양성자(H+)와 전자(e-)로 분해됨을 확인하였다. 이때 생성된 전자는 루테늄 촉매 입자에 축적되어 전자 밀도를 크게 높인다. 이렇게 전자가 풍부해진 루테늄 입자는 암모니아 합성과정에서 가장 어려운 단계인 질소 분자의 분해를 가속할 수 있어, 기존의 촉매에 비해 저온·저압 조건에서도 암모니아 생산 속도를 비약적으로 증진시킬 수 있음을 확인했다.

조촉매의 작동 기작 규명에 더해 연구팀은 산화바륨 조촉매-루테늄 촉매 계면 형성이 극대화된 촉매를 새롭게 설계했다. 새로운 촉매는 앞서 제시한 메커니즘을 바탕으로 기존 촉매들보다 최고 수준의 암모니아 합성 활성을 보였고, 100시간 동안 성능 저하 없이 안정적인 암모니아 생산이 가능했다. 또한 본 촉매는 경제적인 촉매 전구체를 사용하면서도 단순한 공정을 통해 합성됐기 때문에 상용화의 가능성이 클 것으로 기대된다.

최민기 교수는 “알칼리/알칼리 토금속 조촉매의 작동 메커니즘은 세계적으로 보고된 바가 없던 새로운 개념이라는 점에서 학문적 의미가 크다”며, “알칼리/알칼리 토금속 조촉매-금속 촉매 계면 조절을 통한 고성능 저온·저압 암모니아 합성 촉매 개발은 암모니아 생산의 경제성을 크게 증진하는데 기여할 뿐 아니라 환경문제 및 에너지 부족 문제에 적극적으로 대응할 수 있을 것”이라고 말했다.

한편, 한국에너지기술연구원과 한국연구재단 중견연구자 지원사업의 지원을 받아 수행된 이번 연구는 KAIST 생명화학공학과 백예준 박사과정 학생, 화학과 권민재 학사과정 학생이 공동 제1 저자로 참여했으며, 연구 결과는 국제학술지 ‘미국화학회지(Journal of the American Chemical Society)’에 지난 5월 15일 字 온라인판에 게재됐다.

2023.06.07 조회수 9734 -

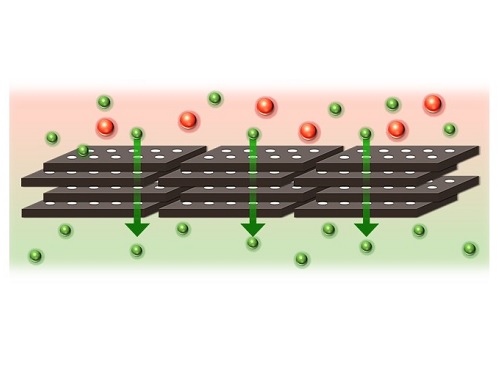

유기용매 정제용 분리막 원천기술 개발

기후변화 대응을 위한 친환경 공정 기술 개발의 필요성이 확대됨에 따라 화학 및 제약 산업에서의 저에너지 분리 공정은 지속가능한 개발에 있어 중추적 역할을 담당하고 있다. 특히, 제약 산업의 경우 고품질의 의약품 제조를 위해 고순도의 유기용매 사용이 필수적이며, 이에 따라 유기용매의 고효율 분리 공정에 대한 요구가 꾸준히 증가하고 있는 실정이다.

우리 대학 생명화학공학과 최민기 교수 연구팀이 2차원 다공성 탄소 기반의 유기용매 정제용 초고성능 나노여과막을 개발했다고 3일 밝혔다.

기존의 유기용매 분리 공정은 혼합물을 이루는 물질 간의 끓는점 차이를 이용하여 분리하는 증류법이 사용되어 대용량의 혼합물을 끓여야 하는 만큼 막대한 에너지가 소모되는 단점이 있었다.

반면, 분리막 기술은 단순히 압력을 가하는 것만으로 유기용매의 선택적 투과가 가능하고 유기용매보다 크기가 큰 입자들을 효과적으로 제거할 수 있다. 특히, 열이 가해지지 않으므로 공정에서 요구되는 에너지 및 비용을 절감할 수 있고 가열 과정 중 고부가가치 생성물의 화학적 변성 위험성을 배제할 수 있다는 장점이 있다.

연구팀은 고성능 분리막의 개발을 위해 2차원 마이크로 다공성 탄소 물질을 합성하고 이를 분리막으로 제조하는 기술을 개발했다. 대표적인 2차원 탄소 물질 그래핀은 얇고 안정적이며 기계적 강성이 높아 이상적인 분리막 재료이지만, 촘촘히 배열된 탄소 원자들로 인해 어떠한 물질도 투과시키지 못한다. 이에 추가적인 구멍을 뚫어 분리막으로 활용하려는 시도들이 있었으나, 균일한 크기의 마이크로 기공을 고밀도로 뚫는 데는 여전히 기술적 어려움이 존재하는 실정이다.

이에 최민기 교수 연구팀은 2 나노미터(nm) 이하의 작은 마이크로 기공을 갖는 결정성 알루미노실리케이트 물질인 제올라이트를 주형으로 활용해 분리막에 사용할 2차원 마이크로 다공성 탄소 물질을 합성했다. 대부분의 제올라이트는 3차원적으로 연결된 마이크로 기공 구조를 지니지만 일부는 2차원적 기공 연결구조를 지니며 특히 연속적인 탄소 골격이 자랄 수 있는 충분한 공간을 제공할 수 있다는 점을 활용했다.

연구팀은 이러한 2차원적 기공 연결구조를 지니는 제올라이트 내부에 탄소를 채워 넣은 후, 제올라이트만을 선택적으로 녹여냄으로써 판 형태의 2차원 탄소 물질을 합성하는 데 성공했다. 합성된 탄소는 기존 제올라이트의 마이크로 기공 구조를 그대로 본뜬 골격 구조를 지니며, 극도로 균일한 크기의 마이크로 기공들이 벌집 구조로 빽빽하게 배열돼 있다. 해당 기공 밀도는 기존에 보고되어온 다공성 그래핀과 비교해 수십 배 이상 높은 수치다.

연구팀은 합성된 2차원 탄소 시트들을 적층시켜 얇은 두께의 분리막을 제조했다. 해당 분리막을 유기용매 나노여과에 적용한 결과, 탄소 시트의 기공 크기보다 큰 유기 용질은 효과적으로 걸러내며, 작은 유기용매는 자유롭게 투과시킴으로써 고순도의 유기용매를 얻을 수 있었다. 특히, 해당 분리막은 높은 기공 밀도 덕분에 기존의 분리막들과 비교해 비약적으로 높은 유기용매 투과도를 보이므로 유기용매의 대량 정제에 매우 적합하다.

연구를 주도한 최민기 교수는 "극도로 균일한 크기의 마이크로 기공이 초고밀도로 존재하는 2차원 다공성 탄소의 합성 방법은 세계적으로 보고된 바가 없던 새로운 개념이다ˮ라며, "이번 연구에서 개발한 탄소 물질은 분리막뿐만 아니라, 배터리나 축전지와 같은 전기화학적 에너지 저장 장치 및 화학적 센서 등 다양한 분야에서 활용이 가능할 것으로 기대된다ˮ라고 말했다.

우리 대학 응용과학연구소 김채훈 박사가 제1 저자로 참여한 이번 연구 결과는 세계적 권위지인 `사이언스 어드밴시스(Science Advances)'에 지난 2월 10일 게재됐다. (논문명: Bottom-up synthesis of two-dimensional carbon with vertically aligned ordered micropores for ultrafast nanofiltration)

한편 이번 연구는 삼성전자 미래기술육성센터의 지원을 받아 수행됐다.

2023.04.03 조회수 8726

유기용매 정제용 분리막 원천기술 개발

기후변화 대응을 위한 친환경 공정 기술 개발의 필요성이 확대됨에 따라 화학 및 제약 산업에서의 저에너지 분리 공정은 지속가능한 개발에 있어 중추적 역할을 담당하고 있다. 특히, 제약 산업의 경우 고품질의 의약품 제조를 위해 고순도의 유기용매 사용이 필수적이며, 이에 따라 유기용매의 고효율 분리 공정에 대한 요구가 꾸준히 증가하고 있는 실정이다.

우리 대학 생명화학공학과 최민기 교수 연구팀이 2차원 다공성 탄소 기반의 유기용매 정제용 초고성능 나노여과막을 개발했다고 3일 밝혔다.

기존의 유기용매 분리 공정은 혼합물을 이루는 물질 간의 끓는점 차이를 이용하여 분리하는 증류법이 사용되어 대용량의 혼합물을 끓여야 하는 만큼 막대한 에너지가 소모되는 단점이 있었다.

반면, 분리막 기술은 단순히 압력을 가하는 것만으로 유기용매의 선택적 투과가 가능하고 유기용매보다 크기가 큰 입자들을 효과적으로 제거할 수 있다. 특히, 열이 가해지지 않으므로 공정에서 요구되는 에너지 및 비용을 절감할 수 있고 가열 과정 중 고부가가치 생성물의 화학적 변성 위험성을 배제할 수 있다는 장점이 있다.

연구팀은 고성능 분리막의 개발을 위해 2차원 마이크로 다공성 탄소 물질을 합성하고 이를 분리막으로 제조하는 기술을 개발했다. 대표적인 2차원 탄소 물질 그래핀은 얇고 안정적이며 기계적 강성이 높아 이상적인 분리막 재료이지만, 촘촘히 배열된 탄소 원자들로 인해 어떠한 물질도 투과시키지 못한다. 이에 추가적인 구멍을 뚫어 분리막으로 활용하려는 시도들이 있었으나, 균일한 크기의 마이크로 기공을 고밀도로 뚫는 데는 여전히 기술적 어려움이 존재하는 실정이다.

이에 최민기 교수 연구팀은 2 나노미터(nm) 이하의 작은 마이크로 기공을 갖는 결정성 알루미노실리케이트 물질인 제올라이트를 주형으로 활용해 분리막에 사용할 2차원 마이크로 다공성 탄소 물질을 합성했다. 대부분의 제올라이트는 3차원적으로 연결된 마이크로 기공 구조를 지니지만 일부는 2차원적 기공 연결구조를 지니며 특히 연속적인 탄소 골격이 자랄 수 있는 충분한 공간을 제공할 수 있다는 점을 활용했다.

연구팀은 이러한 2차원적 기공 연결구조를 지니는 제올라이트 내부에 탄소를 채워 넣은 후, 제올라이트만을 선택적으로 녹여냄으로써 판 형태의 2차원 탄소 물질을 합성하는 데 성공했다. 합성된 탄소는 기존 제올라이트의 마이크로 기공 구조를 그대로 본뜬 골격 구조를 지니며, 극도로 균일한 크기의 마이크로 기공들이 벌집 구조로 빽빽하게 배열돼 있다. 해당 기공 밀도는 기존에 보고되어온 다공성 그래핀과 비교해 수십 배 이상 높은 수치다.

연구팀은 합성된 2차원 탄소 시트들을 적층시켜 얇은 두께의 분리막을 제조했다. 해당 분리막을 유기용매 나노여과에 적용한 결과, 탄소 시트의 기공 크기보다 큰 유기 용질은 효과적으로 걸러내며, 작은 유기용매는 자유롭게 투과시킴으로써 고순도의 유기용매를 얻을 수 있었다. 특히, 해당 분리막은 높은 기공 밀도 덕분에 기존의 분리막들과 비교해 비약적으로 높은 유기용매 투과도를 보이므로 유기용매의 대량 정제에 매우 적합하다.

연구를 주도한 최민기 교수는 "극도로 균일한 크기의 마이크로 기공이 초고밀도로 존재하는 2차원 다공성 탄소의 합성 방법은 세계적으로 보고된 바가 없던 새로운 개념이다ˮ라며, "이번 연구에서 개발한 탄소 물질은 분리막뿐만 아니라, 배터리나 축전지와 같은 전기화학적 에너지 저장 장치 및 화학적 센서 등 다양한 분야에서 활용이 가능할 것으로 기대된다ˮ라고 말했다.

우리 대학 응용과학연구소 김채훈 박사가 제1 저자로 참여한 이번 연구 결과는 세계적 권위지인 `사이언스 어드밴시스(Science Advances)'에 지난 2월 10일 게재됐다. (논문명: Bottom-up synthesis of two-dimensional carbon with vertically aligned ordered micropores for ultrafast nanofiltration)

한편 이번 연구는 삼성전자 미래기술육성센터의 지원을 받아 수행됐다.

2023.04.03 조회수 8726 -

자연계 효소 원리를 이용한 신개념 산업용 촉매 개발

우리 대학 생명화학공학과 최민기 교수 연구팀이 자연계 효소와 같이 원하는 반응물만 선택적으로 전환할 수 있는 신개념의 고성능 산업 촉매를 개발했다고 9일 밝혔다.

촉매는 기초 유분 생산에서부터 다양한 화학 제품 제조까지 대부분의 석유화학 공정에서 사용되는 물질로 공정의 경제성과 친환경성을 높이기 위해서 원하는 생성물만 만들어지는 높은 선택성을 갖는 촉매 개발이 필수적이다.

지구상에 존재하는 촉매 중 가장 높은 선택성을 보이는 촉매는 효소다. 효소는 천연 고분자인 단백질이 반응이 일어나는 활성점을 3차원적으로 둘러싸고 있는 구조를 갖는데, 단백질의 구조 및 활성점과의 상호작용에 따라 특정 반응물만 선택적으로 접근할 수 있도록 조절해 높은 선택성을 갖는다. 연구팀은 이번 연구에서 효소의 단백질과 유사한 고분자를 이용해 금속 활성점과의 상호작용을 조절한 새로운 개념의 촉매 설계 방법을 제시했다.

고분자는 일정 단위체의 반복적인 화학 결합을 통해 만들어지는 높은 분자량의 거대분자이며 합성에 사용한 단위체에 따라 고분자의 작용기를 쉽게 조절할 수 있다. 연구팀은 금속과 상호작용을 할 수 있는 작용기를 포함한 고분자를 합성하고 팔라듐 금속 입자를 포함한 촉매를 만들었다. 금속과 강하게 상호작용을 하는 고분자는 효소와 같이 금속 주위를 고분자가 3차원적으로 둘러싸는 형태를 보이는 한편 약하게 상호작용하는 고분자는 금속을 둘러싸지 못하고 금속 표면이 노출된 형태가 됐다.

연구팀은 이렇게 합성된 촉매를 이용해 석유화학의 에틸렌 생산 공정에서 매우 중요한 아세틸렌 부분 수소화 반응에 적용했다. 에틸렌은 플라스틱, 비닐, 접착제 등 다양한 제품을 만드는 데 이용하는 기본 핵심 원료이며 현재 우리나라에서는 주로 나프타를 분해하여 생산한다.

나프타분해시설에서 생산되는 에틸렌에는 불순물인 미량의 아세틸렌이 함께 포함돼 있는데, 이 아세틸렌이 화학 제품을 만드는 데 사용되는 촉매에 치명적으로 작용하기 때문에 수소화 반응을 통해 제거해 주는 공정이 필수적이다. 이 공정에서 핵심은 99% 이상의 에틸렌은 소모하지 않으면서 1% 미만의 아세틸렌만 선택적으로 제거하는 것이다.

연구진이 개발한 신규 촉매를 이 공정에 적용한 결과, 강하게 상호작용해 3차원 구조를 형성한 촉매는 고분자가 아세틸렌에만 접근해 높은 선택도를 보였다. 하지만 약한 상호작용으로 인해 고분자가 금속 표면을 덮지 못한 촉매에서는 아세틸렌과 에틸렌에 모두 접근해 낮은 선택도를 보였다.

또한 강하게 상호작용을 하는 고분자일수록 비활성화를 일으키는 탄소 침적물인 코크의 생성을 차단하고 금속 입자의 뭉침 현상을 억제해 장기간 반응에서도 높은 활성과 선택도를 유지했다.

연구를 주도한 최민기 교수는 "자연계 효소의 원리를 모방해 고분자와 금속 사이의 상호작용을 조절하고 원하는 반응물만 선택적으로 전환할 수 있으면서도 매우 우수한 안정성을 가지는 촉매 설계 방법은 세계적으로 보고된 바가 없던 새로운 개념이다ˮ라며, "향후 높은 선택도가 필요한 다양한 화학반응에 폭넓게 응용 및 적용될 수 있을 것이다ˮ라고 말했다.

우리 대학 생명화학공학과 현경림 박사과정 학생이 제1 저자로 참여한 이번 연구 결과는 국제 학술지 `앙게반테 케미(Angewandte chemi)'에 지난 5월 17일 字 온라인판에 게재됐다. (논문명: Tailoring a Dynamic Metal-Polymer Interaction to Improve Catalyst Selectivity and Longevity in Hydrogenation),

한편 이번 연구는 한국연구재단 중견연구자 지원사업과 LG화학의 지원을 받아 수행됐다.

2021.06.09 조회수 74737

자연계 효소 원리를 이용한 신개념 산업용 촉매 개발

우리 대학 생명화학공학과 최민기 교수 연구팀이 자연계 효소와 같이 원하는 반응물만 선택적으로 전환할 수 있는 신개념의 고성능 산업 촉매를 개발했다고 9일 밝혔다.

촉매는 기초 유분 생산에서부터 다양한 화학 제품 제조까지 대부분의 석유화학 공정에서 사용되는 물질로 공정의 경제성과 친환경성을 높이기 위해서 원하는 생성물만 만들어지는 높은 선택성을 갖는 촉매 개발이 필수적이다.

지구상에 존재하는 촉매 중 가장 높은 선택성을 보이는 촉매는 효소다. 효소는 천연 고분자인 단백질이 반응이 일어나는 활성점을 3차원적으로 둘러싸고 있는 구조를 갖는데, 단백질의 구조 및 활성점과의 상호작용에 따라 특정 반응물만 선택적으로 접근할 수 있도록 조절해 높은 선택성을 갖는다. 연구팀은 이번 연구에서 효소의 단백질과 유사한 고분자를 이용해 금속 활성점과의 상호작용을 조절한 새로운 개념의 촉매 설계 방법을 제시했다.

고분자는 일정 단위체의 반복적인 화학 결합을 통해 만들어지는 높은 분자량의 거대분자이며 합성에 사용한 단위체에 따라 고분자의 작용기를 쉽게 조절할 수 있다. 연구팀은 금속과 상호작용을 할 수 있는 작용기를 포함한 고분자를 합성하고 팔라듐 금속 입자를 포함한 촉매를 만들었다. 금속과 강하게 상호작용을 하는 고분자는 효소와 같이 금속 주위를 고분자가 3차원적으로 둘러싸는 형태를 보이는 한편 약하게 상호작용하는 고분자는 금속을 둘러싸지 못하고 금속 표면이 노출된 형태가 됐다.

연구팀은 이렇게 합성된 촉매를 이용해 석유화학의 에틸렌 생산 공정에서 매우 중요한 아세틸렌 부분 수소화 반응에 적용했다. 에틸렌은 플라스틱, 비닐, 접착제 등 다양한 제품을 만드는 데 이용하는 기본 핵심 원료이며 현재 우리나라에서는 주로 나프타를 분해하여 생산한다.

나프타분해시설에서 생산되는 에틸렌에는 불순물인 미량의 아세틸렌이 함께 포함돼 있는데, 이 아세틸렌이 화학 제품을 만드는 데 사용되는 촉매에 치명적으로 작용하기 때문에 수소화 반응을 통해 제거해 주는 공정이 필수적이다. 이 공정에서 핵심은 99% 이상의 에틸렌은 소모하지 않으면서 1% 미만의 아세틸렌만 선택적으로 제거하는 것이다.

연구진이 개발한 신규 촉매를 이 공정에 적용한 결과, 강하게 상호작용해 3차원 구조를 형성한 촉매는 고분자가 아세틸렌에만 접근해 높은 선택도를 보였다. 하지만 약한 상호작용으로 인해 고분자가 금속 표면을 덮지 못한 촉매에서는 아세틸렌과 에틸렌에 모두 접근해 낮은 선택도를 보였다.

또한 강하게 상호작용을 하는 고분자일수록 비활성화를 일으키는 탄소 침적물인 코크의 생성을 차단하고 금속 입자의 뭉침 현상을 억제해 장기간 반응에서도 높은 활성과 선택도를 유지했다.

연구를 주도한 최민기 교수는 "자연계 효소의 원리를 모방해 고분자와 금속 사이의 상호작용을 조절하고 원하는 반응물만 선택적으로 전환할 수 있으면서도 매우 우수한 안정성을 가지는 촉매 설계 방법은 세계적으로 보고된 바가 없던 새로운 개념이다ˮ라며, "향후 높은 선택도가 필요한 다양한 화학반응에 폭넓게 응용 및 적용될 수 있을 것이다ˮ라고 말했다.

우리 대학 생명화학공학과 현경림 박사과정 학생이 제1 저자로 참여한 이번 연구 결과는 국제 학술지 `앙게반테 케미(Angewandte chemi)'에 지난 5월 17일 字 온라인판에 게재됐다. (논문명: Tailoring a Dynamic Metal-Polymer Interaction to Improve Catalyst Selectivity and Longevity in Hydrogenation),

한편 이번 연구는 한국연구재단 중견연구자 지원사업과 LG화학의 지원을 받아 수행됐다.

2021.06.09 조회수 74737 -

자연계 효소처럼 작동하는 신개념 산업용 촉매 개발

우리 대학 연구진이 생체 내 단백질 *촉매인 *효소를 모방해 공급자 또는 개발자가 원하는 화학반응만 선택적으로 유도하되 안정성도 갖춘 기존에 없는 새로운 개념의 산업용 촉매 개발에 성공했다.

☞ 촉매(catalyst): 자신은 변하지 않으면서 물질 간의 화학반응이 잘 일어나도록 돕는 물질. 표면에 흡착된 반응물을 생성물로 빠르게 전환해주는 역할을 한다.

☞ 효소(enzyme): 생체 내의 화학반응을 매개하는 단백질 촉매. 반응물을 전환할 수 있는 금속 촉매 활성점(active site)이 부드러운 유기 고분자인 단백질로 둘러싸인 형태를 지니고 있는데, 단백질의 구조에 따라 오직 원하는 반응물만이 활성점에 접근해 생성물로 전환될 수 있다.

생명화학공학과 최민기, 화학과 김형준 교수 공동연구팀은 실생활에 흔히 쓰이는 플라스틱, 비닐 등의 재료인 화학 원료를 만들 때, 자연계 효소와 동일한 원리로 반응물을 선택적으로 전환할 수 있는 고성능 산업용 촉매를 개발하는 데 성공했다.

한정된 자원을 효율적으로 이용하기 위해서는 다양한 화학반응 경로 중 목표하는 반응물을 원하는 생성물로 선택적으로 전환해줄 수 있는 촉매를 디자인하는 것이 매우 중요하다. 지구상에 존재하는 촉매 중 가장 효율이 좋은 촉매는 자연계 및 우리 몸 등에 존재하는 '효소'다.

이와 달리 석유화학 산업에서 이용되는 촉매들은 알루미나·실리카·제올라이트와 같이 딱딱한 무기물 표면 위에 금속을 퍼뜨려 노출한 구조로 구성돼 있다. 이런 형태의 촉매에서는 금속 표면에 모든 반응물이 흡착되기 쉬워 특정 반응물만을 선택적으로 생성물로 전환하기에는 한계가 있다. 그 럼에도 불구하고 대부분 산업용 촉매 설계에서 무기 소재를 사용하는 이유는 이들이 열화학적 안정성이 뛰어나 다양한 반응 조건에서도 촉매가 안정적으로 작용하기 때문이다.

최민기·김형준 교수 공동연구팀은 이번 연구를 통해 단백질과 같이 부드럽고 유동성이 있으면서도 매우 높은 열화학적 안정성을 지닌 `폴리페닐렌설파이드(polyphenylene sulfide, PPS)'라는 엔지니어링 플라스틱 물질을 이용해서 고분자 막이 금속촉매 활성점을 감싼 형태의 신개념 촉매를 세계 최초로 개발했다. PPS는 내열성과 내화학성이 매우 뛰어나 자동차나 항공우주 산업 등에서 많이 사용되는 상용 고분자다.

연구팀은 이 새로운 촉매를 이용해 석유화학의 에틸렌 생산 공정 중 매우 중요한 아세틸렌 수소화 반응에 적용하는 데 성공했다. 우리나라 석유화학 산업의 원료는 90% 이상이 *나프타인데, 나프타분해시설(Naphtha Cracking Center, NCC)에서 이를 분해해 에틸렌 및 기타 기초유분들을 생산하고 있다. 특히 에틸렌은 주변에 흔한 플라스틱, 비닐, 접착제, 페인트까지 일상에서 사용하는 다양한 제품을 만드는데 이용하는 기본 핵심 화학 원료다.

☞ 나프타(naphtha): 원유를 증류할 때, 35~220℃의 끓는점 범위에서 유출되는 탄화수소의 혼합체이다. 중질 가솔린이라고도 부른다.

나프타를 분해할 때 생산되는 에틸렌에는 미량의 아세틸렌이 불순물로 함께 포함돼 있다. 아세틸렌은 추후 에틸렌을 이용해 화학제품을 만드는 데 매우 치명적이므로 미량의 아세틸렌을 수소화 반응으로 제거해 주는 공정을 반드시 거쳐야 한다. 그런데 이 공정은 99% 이상 에틸렌은 건들지 않으면서도, 1% 미만의 아세틸렌만 선택적으로 전환해야 하는 난제가 존재해왔다.

공동연구팀은 새로 개발한 촉매를 이 공정에 적용한 결과 1% 미만의 아세틸렌은 금속 입자를 둘러싸고 있는 고분자막을 투과해 쉽게 전환되는 대신 99% 이상의 에틸렌은 고분자막에 가로막혀 촉매 반응이 진행되지 않아서 기존 팔라듐(Pd) 촉매와 비교할 때 선택도는 2 배 이상, 안정성은 10배 이상 증진된 놀라운 결과를 얻었다.

우리 대학 생명화학공학과 이송현, 화학과 신승재 박사과정 학생이 공동 제1 저자로 참여한 이번 연구 결과는 국제 학술지 '사이언스 어드밴시스(Science Advances)' 7월 8일 字 온라인판에 게재됐다(논문명: Dynamic Metal-Polymer Interaction for the Design of Chemoselective and Long-Lived Hydrogenation Catalysts).

최민기 교수는 "자연계의 효소를 모방해 원하는 반응물만 선택적으로 전환할 수 있으면서도 매우 우수한 안정성을 갖는 촉매 설계 방법은 세계적으로 보고된 바가 없던 새로운 개념"이라면서 "향후 높은 선택도가 있어야 하는 다양한 화학반응에 폭넓게 응용 및 적용될 수 있을 것"이라고 전망했다.

이번 연구는 한국연구재단 중견연구자 지원사업과 LG화학의 지원으로 이뤄졌다.

2020.07.31 조회수 43670

자연계 효소처럼 작동하는 신개념 산업용 촉매 개발

우리 대학 연구진이 생체 내 단백질 *촉매인 *효소를 모방해 공급자 또는 개발자가 원하는 화학반응만 선택적으로 유도하되 안정성도 갖춘 기존에 없는 새로운 개념의 산업용 촉매 개발에 성공했다.

☞ 촉매(catalyst): 자신은 변하지 않으면서 물질 간의 화학반응이 잘 일어나도록 돕는 물질. 표면에 흡착된 반응물을 생성물로 빠르게 전환해주는 역할을 한다.

☞ 효소(enzyme): 생체 내의 화학반응을 매개하는 단백질 촉매. 반응물을 전환할 수 있는 금속 촉매 활성점(active site)이 부드러운 유기 고분자인 단백질로 둘러싸인 형태를 지니고 있는데, 단백질의 구조에 따라 오직 원하는 반응물만이 활성점에 접근해 생성물로 전환될 수 있다.

생명화학공학과 최민기, 화학과 김형준 교수 공동연구팀은 실생활에 흔히 쓰이는 플라스틱, 비닐 등의 재료인 화학 원료를 만들 때, 자연계 효소와 동일한 원리로 반응물을 선택적으로 전환할 수 있는 고성능 산업용 촉매를 개발하는 데 성공했다.

한정된 자원을 효율적으로 이용하기 위해서는 다양한 화학반응 경로 중 목표하는 반응물을 원하는 생성물로 선택적으로 전환해줄 수 있는 촉매를 디자인하는 것이 매우 중요하다. 지구상에 존재하는 촉매 중 가장 효율이 좋은 촉매는 자연계 및 우리 몸 등에 존재하는 '효소'다.

이와 달리 석유화학 산업에서 이용되는 촉매들은 알루미나·실리카·제올라이트와 같이 딱딱한 무기물 표면 위에 금속을 퍼뜨려 노출한 구조로 구성돼 있다. 이런 형태의 촉매에서는 금속 표면에 모든 반응물이 흡착되기 쉬워 특정 반응물만을 선택적으로 생성물로 전환하기에는 한계가 있다. 그 럼에도 불구하고 대부분 산업용 촉매 설계에서 무기 소재를 사용하는 이유는 이들이 열화학적 안정성이 뛰어나 다양한 반응 조건에서도 촉매가 안정적으로 작용하기 때문이다.

최민기·김형준 교수 공동연구팀은 이번 연구를 통해 단백질과 같이 부드럽고 유동성이 있으면서도 매우 높은 열화학적 안정성을 지닌 `폴리페닐렌설파이드(polyphenylene sulfide, PPS)'라는 엔지니어링 플라스틱 물질을 이용해서 고분자 막이 금속촉매 활성점을 감싼 형태의 신개념 촉매를 세계 최초로 개발했다. PPS는 내열성과 내화학성이 매우 뛰어나 자동차나 항공우주 산업 등에서 많이 사용되는 상용 고분자다.

연구팀은 이 새로운 촉매를 이용해 석유화학의 에틸렌 생산 공정 중 매우 중요한 아세틸렌 수소화 반응에 적용하는 데 성공했다. 우리나라 석유화학 산업의 원료는 90% 이상이 *나프타인데, 나프타분해시설(Naphtha Cracking Center, NCC)에서 이를 분해해 에틸렌 및 기타 기초유분들을 생산하고 있다. 특히 에틸렌은 주변에 흔한 플라스틱, 비닐, 접착제, 페인트까지 일상에서 사용하는 다양한 제품을 만드는데 이용하는 기본 핵심 화학 원료다.

☞ 나프타(naphtha): 원유를 증류할 때, 35~220℃의 끓는점 범위에서 유출되는 탄화수소의 혼합체이다. 중질 가솔린이라고도 부른다.

나프타를 분해할 때 생산되는 에틸렌에는 미량의 아세틸렌이 불순물로 함께 포함돼 있다. 아세틸렌은 추후 에틸렌을 이용해 화학제품을 만드는 데 매우 치명적이므로 미량의 아세틸렌을 수소화 반응으로 제거해 주는 공정을 반드시 거쳐야 한다. 그런데 이 공정은 99% 이상 에틸렌은 건들지 않으면서도, 1% 미만의 아세틸렌만 선택적으로 전환해야 하는 난제가 존재해왔다.

공동연구팀은 새로 개발한 촉매를 이 공정에 적용한 결과 1% 미만의 아세틸렌은 금속 입자를 둘러싸고 있는 고분자막을 투과해 쉽게 전환되는 대신 99% 이상의 에틸렌은 고분자막에 가로막혀 촉매 반응이 진행되지 않아서 기존 팔라듐(Pd) 촉매와 비교할 때 선택도는 2 배 이상, 안정성은 10배 이상 증진된 놀라운 결과를 얻었다.

우리 대학 생명화학공학과 이송현, 화학과 신승재 박사과정 학생이 공동 제1 저자로 참여한 이번 연구 결과는 국제 학술지 '사이언스 어드밴시스(Science Advances)' 7월 8일 字 온라인판에 게재됐다(논문명: Dynamic Metal-Polymer Interaction for the Design of Chemoselective and Long-Lived Hydrogenation Catalysts).

최민기 교수는 "자연계의 효소를 모방해 원하는 반응물만 선택적으로 전환할 수 있으면서도 매우 우수한 안정성을 갖는 촉매 설계 방법은 세계적으로 보고된 바가 없던 새로운 개념"이라면서 "향후 높은 선택도가 있어야 하는 다양한 화학반응에 폭넓게 응용 및 적용될 수 있을 것"이라고 전망했다.

이번 연구는 한국연구재단 중견연구자 지원사업과 LG화학의 지원으로 이뤄졌다.

2020.07.31 조회수 43670 -

최민기 교수, 산화 내성 비약적으로 높인 CO2 흡착제 개발

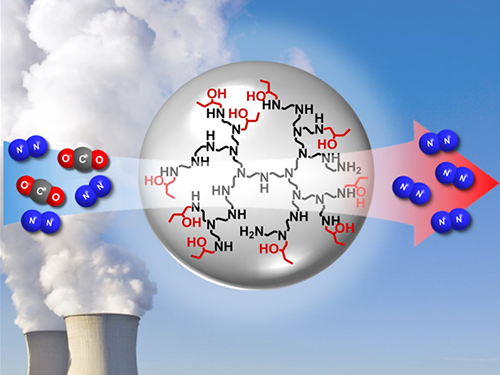

우리 대학 생명화학공학과 최민기 교수 연구팀이 산화 내성을 크게 높인 아민 기반의 이산화탄소 흡착제 개발에 성공했다.

이번 연구에서 개발한 이산화탄소 흡착제는 기존 아민 기반 흡착제들의 문제점인 산화를 통한 비활성화 문제를 해결함으로써 실용화가 가능한 정도로 안정성을 끌어 올렸다는 의의를 갖는다.

이번 연구 성과는 국제 학술지 ‘네이처 커뮤니케이션즈(Nature Communications)’ 2월 20일자 온라인 판에 게재됐다.

지구온난화의 주범인 이산화탄소의 포집을 위해 이산화탄소 흡착제 연구가 활발히 진행되고 있다. 그 중 재생에 필요한 에너지 소요가 적고 무해한 고체 흡착제에 대한 관심이 커지고 있는데 그 중 기공이 발달한 고체 내부에 고분자 형태의 아민을 도입한 종류의 흡착제들이 주목받고 있다.

그러나 기존의 아민 기반 고체 흡착제는 뛰어난 이산화탄소 흡착 성능에도 불구하고 반복적인 사용에 따른 화력발전소의 배기가스 내 산소로 인한 아민의 산화 분해 현상이 발생해 성능이 떨어지는 심각한 안정성 문제가 있다.

연구팀은 상용 고분자 아민에 존재하는 극소량의 철, 구리와 같은 금속 불순물들이 아민의 산화 분해를 가속하는 촉매로 작용하는 것을 발견했다.

연구팀은 이 불순물의 활성을 억제할 수 있는 킬레이트제(chelator)라 불리는 소량의 촉매 독을 주입해 산화 안정성을 비약적으로 높였다. 개발된 흡착제는 92% 이상의 대부분의 흡착성능을 유지했으며 이는 기존 흡착제에 비해 약 50배 이상 증진된 산화 안정성이다.

연구팀은 우수한 이산화탄소 흡, 탈착 특성 뿐 아니라 기존 흡착제들의 고질적 문제점이었던 산화 안정성까지 모두 확보했기 때문에 현재까지 개발된 다른 고체 흡착제들보다 실용화에 가깝다고 밝혔다.

1저자인 최우성 박사과정은 “이번 연구는 고체 이산화탄소 흡착제의 산화 분해 문제점을 획기적으로 개선하여 상용화 수준까지 발전시켰다는 점에서 큰 의미가 있다”고 말했다.

최민기 교수는 “연구팀이 개발하는 이산화탄소 흡착제는 상용화 초기 단계에 진입했고 이미 흡착제를 구성하고 있는 각 요소 기술이 세계를 리드하고 있다”며 “연구 역사가 짧은 만큼 앞으로도 개선할 부분이 많지만 흡착제를 더 발전시켜 세계 최고의 이산화탄소 포집용 흡착제를 개발하겠다”고 말했다.

이번 연구는 과학기술정보통신부의 Korea CCS 2020 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1.흡착제 합성 모식도

그림2. 연구에서 개발한 신규 흡착제와 기존 흡착제의 성능 비교

2018.03.07 조회수 18839

최민기 교수, 산화 내성 비약적으로 높인 CO2 흡착제 개발

우리 대학 생명화학공학과 최민기 교수 연구팀이 산화 내성을 크게 높인 아민 기반의 이산화탄소 흡착제 개발에 성공했다.

이번 연구에서 개발한 이산화탄소 흡착제는 기존 아민 기반 흡착제들의 문제점인 산화를 통한 비활성화 문제를 해결함으로써 실용화가 가능한 정도로 안정성을 끌어 올렸다는 의의를 갖는다.

이번 연구 성과는 국제 학술지 ‘네이처 커뮤니케이션즈(Nature Communications)’ 2월 20일자 온라인 판에 게재됐다.

지구온난화의 주범인 이산화탄소의 포집을 위해 이산화탄소 흡착제 연구가 활발히 진행되고 있다. 그 중 재생에 필요한 에너지 소요가 적고 무해한 고체 흡착제에 대한 관심이 커지고 있는데 그 중 기공이 발달한 고체 내부에 고분자 형태의 아민을 도입한 종류의 흡착제들이 주목받고 있다.

그러나 기존의 아민 기반 고체 흡착제는 뛰어난 이산화탄소 흡착 성능에도 불구하고 반복적인 사용에 따른 화력발전소의 배기가스 내 산소로 인한 아민의 산화 분해 현상이 발생해 성능이 떨어지는 심각한 안정성 문제가 있다.

연구팀은 상용 고분자 아민에 존재하는 극소량의 철, 구리와 같은 금속 불순물들이 아민의 산화 분해를 가속하는 촉매로 작용하는 것을 발견했다.

연구팀은 이 불순물의 활성을 억제할 수 있는 킬레이트제(chelator)라 불리는 소량의 촉매 독을 주입해 산화 안정성을 비약적으로 높였다. 개발된 흡착제는 92% 이상의 대부분의 흡착성능을 유지했으며 이는 기존 흡착제에 비해 약 50배 이상 증진된 산화 안정성이다.

연구팀은 우수한 이산화탄소 흡, 탈착 특성 뿐 아니라 기존 흡착제들의 고질적 문제점이었던 산화 안정성까지 모두 확보했기 때문에 현재까지 개발된 다른 고체 흡착제들보다 실용화에 가깝다고 밝혔다.

1저자인 최우성 박사과정은 “이번 연구는 고체 이산화탄소 흡착제의 산화 분해 문제점을 획기적으로 개선하여 상용화 수준까지 발전시켰다는 점에서 큰 의미가 있다”고 말했다.

최민기 교수는 “연구팀이 개발하는 이산화탄소 흡착제는 상용화 초기 단계에 진입했고 이미 흡착제를 구성하고 있는 각 요소 기술이 세계를 리드하고 있다”며 “연구 역사가 짧은 만큼 앞으로도 개선할 부분이 많지만 흡착제를 더 발전시켜 세계 최고의 이산화탄소 포집용 흡착제를 개발하겠다”고 말했다.

이번 연구는 과학기술정보통신부의 Korea CCS 2020 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1.흡착제 합성 모식도

그림2. 연구에서 개발한 신규 흡착제와 기존 흡착제의 성능 비교

2018.03.07 조회수 18839 -

최민기 교수, 상용화 가능한 이산화탄소 흡착제 개발

〈 최 민 기 교수 〉

우리 대학 생명화학공학과 최민기 교수 연구팀이 고성능의 새로운 이산화탄소 흡착제를 개발해 약 20kg의 중규모 합성에 성공했다.

이 기술을 통해 화력발전소에서 배출되는 이산화탄소의 흡, 탈착을 상용화가 가능한 수준까지 발전시키는 데 큰 역할을 할 것으로 기대된다.

이번 연구 결과는 네이처 자매지인 ‘네이처 커뮤니케이션즈(Nature Communications)’ 8월 30일자 온라인 판에 게재됐다.

기존 연구들에서는 이산화탄소 제거용 흡착제를 개발하기 위해 아민이라는 유기화합물이 담긴 다양한 고체 물질들이 연구됐다.

하지만 현재까지 개발된 아민 기반의 흡착제는 이산화탄소를 흡착하는 성능은 뛰어나지만 탈착이 어려워 재생 안정성이 떨어지고, 반복적으로 사용하면 화학적 변질이 생겨 성능이 떨어지는 장기 안정성 문제가 있었다.

또한 대부분의 소재들이 실제 발전소 이산화탄소 포집에 응용될 정도의 대량생산이 불가능해 유의미한 결과로 이어지지 않았다.

연구팀이 문제 해결을 위해 개발한 이산화탄소 흡착제는 기존의 아민 기반 흡착제를 에폭사이드와 간단히 반응시켜 탈착 성능, 반응 속도, 재생 안정성 등을 비약적으로 증진시켰다.

연구팀은 대량생산에 용이하고 경제적인 범용 물질인 실리카, 폴리에틸렌이민, 에폭사이드 등을 원재료로 이용했다. 실리카를 지지체로 놓고 폴리에틸렌이민과 에폭사이드를 반응시킨 아민 기반의 흡착제를 만들었다. 이는 기존 흡착제가 갖고 있던 비활성화 문제를 해결하고 재생 안정성을 현격히 높였다.

연구팀은 우수하고 신속한 이산화탄소 흡, 탈착 특성(10wt% : weight percentage), 높은 재생 안정성, 대량생산성을 모두 확보했기 때문에 현재까지 발표된 다른 고체 흡착제보다 상용화에 가깝다고 밝혔다.

실제 ‘한국이산화탄소포집 및 처리연구개발센터(KCRC)’ 연구진과의 협업을 통해 20kg의 중규모 합성에 성공 후 20 Nm3/h의 벤치 스케일 유동층 반응기에서 가동에 성공했다.

1저자인 최우성 학생은 “이번 연구는 항상 가능성만 언급됐던 고체 이산화탄소 흡착제의 문제점을 단순하지만 창의적인 화학 반응을 통해 획기적으로 개선했다”며 “이산화탄소 포집 공정을 상용화 단계까지 발전시켰다는 점에서 큰 의미가 있다”고 말했다.

최민기 교수는 “이제 상용화 단계의 초입에 들어섰고 앞으로도 개선할 부분이 많지만 추후 흡착제를 더 발전시켜 세계 최고의 실용화 가능한 이산화탄소 포집 흡착제를 개발하겠다”고 말했다.

이번 연구는 미래창조과학부의 ‘Korea CCS 2020’ 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 신규 흡착제의 이산화탄소 포집 공정 개념도

그림2. 본 연구에서 개발한 신규 흡착제와 기존 흡착제의 이산화탄소 흡착능 비교

2016.09.08 조회수 14050

최민기 교수, 상용화 가능한 이산화탄소 흡착제 개발

〈 최 민 기 교수 〉

우리 대학 생명화학공학과 최민기 교수 연구팀이 고성능의 새로운 이산화탄소 흡착제를 개발해 약 20kg의 중규모 합성에 성공했다.

이 기술을 통해 화력발전소에서 배출되는 이산화탄소의 흡, 탈착을 상용화가 가능한 수준까지 발전시키는 데 큰 역할을 할 것으로 기대된다.

이번 연구 결과는 네이처 자매지인 ‘네이처 커뮤니케이션즈(Nature Communications)’ 8월 30일자 온라인 판에 게재됐다.

기존 연구들에서는 이산화탄소 제거용 흡착제를 개발하기 위해 아민이라는 유기화합물이 담긴 다양한 고체 물질들이 연구됐다.

하지만 현재까지 개발된 아민 기반의 흡착제는 이산화탄소를 흡착하는 성능은 뛰어나지만 탈착이 어려워 재생 안정성이 떨어지고, 반복적으로 사용하면 화학적 변질이 생겨 성능이 떨어지는 장기 안정성 문제가 있었다.

또한 대부분의 소재들이 실제 발전소 이산화탄소 포집에 응용될 정도의 대량생산이 불가능해 유의미한 결과로 이어지지 않았다.

연구팀이 문제 해결을 위해 개발한 이산화탄소 흡착제는 기존의 아민 기반 흡착제를 에폭사이드와 간단히 반응시켜 탈착 성능, 반응 속도, 재생 안정성 등을 비약적으로 증진시켰다.

연구팀은 대량생산에 용이하고 경제적인 범용 물질인 실리카, 폴리에틸렌이민, 에폭사이드 등을 원재료로 이용했다. 실리카를 지지체로 놓고 폴리에틸렌이민과 에폭사이드를 반응시킨 아민 기반의 흡착제를 만들었다. 이는 기존 흡착제가 갖고 있던 비활성화 문제를 해결하고 재생 안정성을 현격히 높였다.

연구팀은 우수하고 신속한 이산화탄소 흡, 탈착 특성(10wt% : weight percentage), 높은 재생 안정성, 대량생산성을 모두 확보했기 때문에 현재까지 발표된 다른 고체 흡착제보다 상용화에 가깝다고 밝혔다.

실제 ‘한국이산화탄소포집 및 처리연구개발센터(KCRC)’ 연구진과의 협업을 통해 20kg의 중규모 합성에 성공 후 20 Nm3/h의 벤치 스케일 유동층 반응기에서 가동에 성공했다.

1저자인 최우성 학생은 “이번 연구는 항상 가능성만 언급됐던 고체 이산화탄소 흡착제의 문제점을 단순하지만 창의적인 화학 반응을 통해 획기적으로 개선했다”며 “이산화탄소 포집 공정을 상용화 단계까지 발전시켰다는 점에서 큰 의미가 있다”고 말했다.

최민기 교수는 “이제 상용화 단계의 초입에 들어섰고 앞으로도 개선할 부분이 많지만 추후 흡착제를 더 발전시켜 세계 최고의 실용화 가능한 이산화탄소 포집 흡착제를 개발하겠다”고 말했다.

이번 연구는 미래창조과학부의 ‘Korea CCS 2020’ 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 신규 흡착제의 이산화탄소 포집 공정 개념도

그림2. 본 연구에서 개발한 신규 흡착제와 기존 흡착제의 이산화탄소 흡착능 비교

2016.09.08 조회수 14050 -

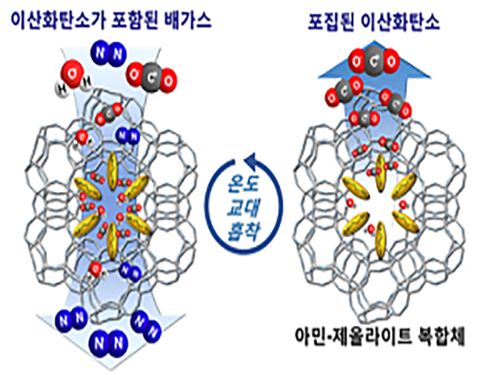

최민기 교수, 고성능의 이산화탄소 흡착제 개발

〈 최 민 기 교수 〉

우리 대학 생명화학공학과 최민기 교수 연구팀이 이산화탄소를 효율적이고 안정적으로 포집할 수 있는 흡착제를 개발했다.

이번에 개발된 이산화탄소 흡착제는 제올라이트와 아민 고분자를 기반으로 해 값싸고 대량 생산이 가능할 뿐 아니라 효율적인 성능과 뛰어난 재생 안정성을 갖는다.

연구 결과는 에너지 및 환경 분야 학술지인 ‘에너지&인바이러먼털 사이언스(Energy & Environmental Science)’ 3월 16일자 온라인 판에 게재됐다.

지구 온난화의 주요 원인인 이산화탄소의 포집을 위한 흡착제 연구가 활발히 진행 중이다. 특히 에너지 효율이 높고 환경에 무해한 고체 흡착제 중심으로 연구가 이뤄지고 있는데 제올라이트와 아민 고분자 기반의 흡착제가 가장 대표적이다.

그러나 제올라이트 기반 흡착제는 이산화탄소와 수분이 동시에 존재하는 경우 수분을 우선적으로 흡착하는 한계를 갖는다. 아민 고분자 기반 흡착제는 수분이 존재해도 효율적인 이산화탄소 흡착이 가능하지만 재생을 위해 130oC 이상 열을 가했을 때 요소가 생성돼 심각한 비활성화를 겪는 문제가 있다.

연구팀은 문제 해결을 위해 아민 고분자와 제올라이트의 장점을 모두 갖는 ‘아민-제올라이트 복합체’를 개발했다.

암모늄(NH4+)을 골격 외 양이온으로 갖는 제올라이트를 고온 열처리하면 암모니아(NH3)가 제거되고 수소 양이온이 남아 산성 제올라이트가 만들어진다. 이 제올라이트에 염기성을 갖는 에틸렌다이아민 증기를 처리하면 산-염기 반응에 의해 제올라이트 기공 내부에 아민이 기능화되는 원리이다.

이를 통해 이산화탄소 포집 공정에서 효율적으로 이산화탄소를 흡착하는 것을 확인했고, 매우 우수한 재생 안정성을 확인했다. 새로 개발한 흡착제는 제올라이트 내부에서 흡착된 물이 아민의 비활성화를 억제하는 상쇄효과를 보여 안정성을 더욱 높였다.

기존 연구들은 이산화탄소 흡착 성능 향상에만 집중됐지만 이번 연구는 우수한 흡착 성능 뿐 아니라 재생 안정성을 비약적으로 상승시켰다.

최 교수는 “값싸고 대량 생산이 가능한 제올라이트 기반의 흡착제로 실용화가 가능할 것으로 기대된다”며 “합성 방법의 최적화를 통해 더 높은 이산화탄소 흡착 성능을 갖는 흡착제 개발에도 힘쓸 것이다”고 말했다.

전남대학교 응용화학공학과 조성준 교수 연구팀과 공동으로 진행한 이번 연구는 미래창조과학부의 ‘Korea CCS 2020’ 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 아민-제올라이트 복합체를 이용한 이산화탄소 포집 공정의 개념도

그림2. 연속적인 온도교대흡착 공정에서 흡착제들의 이산화탄소의 흡착능 비교

2016.04.25 조회수 18968

최민기 교수, 고성능의 이산화탄소 흡착제 개발

〈 최 민 기 교수 〉

우리 대학 생명화학공학과 최민기 교수 연구팀이 이산화탄소를 효율적이고 안정적으로 포집할 수 있는 흡착제를 개발했다.

이번에 개발된 이산화탄소 흡착제는 제올라이트와 아민 고분자를 기반으로 해 값싸고 대량 생산이 가능할 뿐 아니라 효율적인 성능과 뛰어난 재생 안정성을 갖는다.

연구 결과는 에너지 및 환경 분야 학술지인 ‘에너지&인바이러먼털 사이언스(Energy & Environmental Science)’ 3월 16일자 온라인 판에 게재됐다.

지구 온난화의 주요 원인인 이산화탄소의 포집을 위한 흡착제 연구가 활발히 진행 중이다. 특히 에너지 효율이 높고 환경에 무해한 고체 흡착제 중심으로 연구가 이뤄지고 있는데 제올라이트와 아민 고분자 기반의 흡착제가 가장 대표적이다.

그러나 제올라이트 기반 흡착제는 이산화탄소와 수분이 동시에 존재하는 경우 수분을 우선적으로 흡착하는 한계를 갖는다. 아민 고분자 기반 흡착제는 수분이 존재해도 효율적인 이산화탄소 흡착이 가능하지만 재생을 위해 130oC 이상 열을 가했을 때 요소가 생성돼 심각한 비활성화를 겪는 문제가 있다.

연구팀은 문제 해결을 위해 아민 고분자와 제올라이트의 장점을 모두 갖는 ‘아민-제올라이트 복합체’를 개발했다.

암모늄(NH4+)을 골격 외 양이온으로 갖는 제올라이트를 고온 열처리하면 암모니아(NH3)가 제거되고 수소 양이온이 남아 산성 제올라이트가 만들어진다. 이 제올라이트에 염기성을 갖는 에틸렌다이아민 증기를 처리하면 산-염기 반응에 의해 제올라이트 기공 내부에 아민이 기능화되는 원리이다.

이를 통해 이산화탄소 포집 공정에서 효율적으로 이산화탄소를 흡착하는 것을 확인했고, 매우 우수한 재생 안정성을 확인했다. 새로 개발한 흡착제는 제올라이트 내부에서 흡착된 물이 아민의 비활성화를 억제하는 상쇄효과를 보여 안정성을 더욱 높였다.

기존 연구들은 이산화탄소 흡착 성능 향상에만 집중됐지만 이번 연구는 우수한 흡착 성능 뿐 아니라 재생 안정성을 비약적으로 상승시켰다.

최 교수는 “값싸고 대량 생산이 가능한 제올라이트 기반의 흡착제로 실용화가 가능할 것으로 기대된다”며 “합성 방법의 최적화를 통해 더 높은 이산화탄소 흡착 성능을 갖는 흡착제 개발에도 힘쓸 것이다”고 말했다.

전남대학교 응용화학공학과 조성준 교수 연구팀과 공동으로 진행한 이번 연구는 미래창조과학부의 ‘Korea CCS 2020’ 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 아민-제올라이트 복합체를 이용한 이산화탄소 포집 공정의 개념도

그림2. 연속적인 온도교대흡착 공정에서 흡착제들의 이산화탄소의 흡착능 비교

2016.04.25 조회수 18968 -

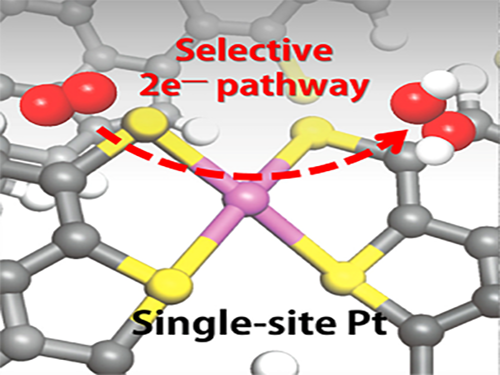

최민기, 김형준 교수, 1년 이상 유지 가능한 백금 단일원자 촉매 개발

우리 대학 생명화학공학과 최민기 교수, EEWS 대학원의 김형준 교수 공동 연구팀이 1년 이상 유지가 가능하고 과산화수소를 생산할 수 있는 단일 원자 크기의 백금 촉매 개발에 성공했다.

연구 결과는 ‘네이처 커뮤니케이션즈(Nature Communications)’ 8일자 온라인 판에 게재됐다.

백금 고체 촉매는 산업계에서 널리 이용된다. 고가의 촉매 활성물질인 백금을 최대한 효율적으로 활용하기 위해 백금 촉매입자를 최대한 작게 합성하려는 연구가 많이 이뤄지고 있다.

과학계에서는 효율적인 금속의 사용을 위해 가장 작은 구성원소인 단일 원자로 이뤄진 백금 촉매(1/10 나노미터 수준)를 개발했다.

백금을 비롯한 모든 금속은 나노미터 수준에서는 매우 불안정하기 때문에 특정 금속 산화물을 담지체로 사용해 백금 원자를 안정화해야 한다. 그러나 이 방법으로 합성된 촉매 또한 장기적으로는 안정성이 떨어지는 경우가 대부분이다.

탄소 소재의 경우 전기전도성이 높고 저렴해 담지체로서 장점을 갖지만 금속을 안정화시키는 능력이 매우 떨어져 탄소 전극 위에서 백금을 합성시키기 어려웠다.

연구팀은 문제 해결을 위해 금속과 강하게 결합할 수 있는 황 원자를 이용했다. 제올라이트를 거푸집으로 사용해 황 원자가 다량으로 분포된 탄소 나노구조를 합성했고, 이 물질에 백금 촉매를 형성했을 때 단일 원자 형태로도 백금을 안정화시키는 것을 발견했다.

연구팀은 황과 결합된 이 탄소 소재가 일반적인 촉매 합성 방법을 통해서도 백금이 단일 원자 크기로 존재하는 것을 확인했다. 또한 기존의 단일 원자 촉매는 불안정성으로 인해 구조가 쉽게 변했지만 연구팀이 개발한 촉매는 상온에서 1년이 지난 후에도 대부분의 촉매가 단일 원자로 존재하는 안정성을 보였다.

그밖에도 연구팀은 추가적인 성과를 확인했다. 일반적인 단일 원자 백금 촉매를 수소와 산소를 이용해 연료 전지 기술에 적용할 경우 대부분 물(H2O)이 형성되지만, 연구팀의 단일 원자 백금 촉매는 고부가가치 물질인 과산화수소가(H2O2) 95% 이상의 선택도로 생성돼 저렴하게 과산화수소를 생산할 수 있을 것으로 기대된다.

최 교수는 “기존의 불균일계 촉매로는 불가능했던 특이 촉매 선택성을 구현할 수 있을 것으로 예상된다” 며 “다른 단일 원자 촉매군 에 비해 훨씬 높은 안정성을 가져 촉매 수명을 획기적으로 늘릴 수 있을 것으로 기대된다"고 말했다.

김 교수는 “양자역학 시뮬레이션을 이용해 단일 원자 백금 촉매가 탄소 담지체에서 갖는 안정성 및 특이한 선택성 등의 원인을 규명했다”고 말했다.

이번 연구는 미래창조과학부의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 백금 단일 원자 촉매에서의 과산화수소 (H2O2) 생성 반응 모식도

그림2. 백금 단일 원자 사진

2016.03.14 조회수 13159

최민기, 김형준 교수, 1년 이상 유지 가능한 백금 단일원자 촉매 개발

우리 대학 생명화학공학과 최민기 교수, EEWS 대학원의 김형준 교수 공동 연구팀이 1년 이상 유지가 가능하고 과산화수소를 생산할 수 있는 단일 원자 크기의 백금 촉매 개발에 성공했다.

연구 결과는 ‘네이처 커뮤니케이션즈(Nature Communications)’ 8일자 온라인 판에 게재됐다.

백금 고체 촉매는 산업계에서 널리 이용된다. 고가의 촉매 활성물질인 백금을 최대한 효율적으로 활용하기 위해 백금 촉매입자를 최대한 작게 합성하려는 연구가 많이 이뤄지고 있다.

과학계에서는 효율적인 금속의 사용을 위해 가장 작은 구성원소인 단일 원자로 이뤄진 백금 촉매(1/10 나노미터 수준)를 개발했다.

백금을 비롯한 모든 금속은 나노미터 수준에서는 매우 불안정하기 때문에 특정 금속 산화물을 담지체로 사용해 백금 원자를 안정화해야 한다. 그러나 이 방법으로 합성된 촉매 또한 장기적으로는 안정성이 떨어지는 경우가 대부분이다.

탄소 소재의 경우 전기전도성이 높고 저렴해 담지체로서 장점을 갖지만 금속을 안정화시키는 능력이 매우 떨어져 탄소 전극 위에서 백금을 합성시키기 어려웠다.

연구팀은 문제 해결을 위해 금속과 강하게 결합할 수 있는 황 원자를 이용했다. 제올라이트를 거푸집으로 사용해 황 원자가 다량으로 분포된 탄소 나노구조를 합성했고, 이 물질에 백금 촉매를 형성했을 때 단일 원자 형태로도 백금을 안정화시키는 것을 발견했다.

연구팀은 황과 결합된 이 탄소 소재가 일반적인 촉매 합성 방법을 통해서도 백금이 단일 원자 크기로 존재하는 것을 확인했다. 또한 기존의 단일 원자 촉매는 불안정성으로 인해 구조가 쉽게 변했지만 연구팀이 개발한 촉매는 상온에서 1년이 지난 후에도 대부분의 촉매가 단일 원자로 존재하는 안정성을 보였다.

그밖에도 연구팀은 추가적인 성과를 확인했다. 일반적인 단일 원자 백금 촉매를 수소와 산소를 이용해 연료 전지 기술에 적용할 경우 대부분 물(H2O)이 형성되지만, 연구팀의 단일 원자 백금 촉매는 고부가가치 물질인 과산화수소가(H2O2) 95% 이상의 선택도로 생성돼 저렴하게 과산화수소를 생산할 수 있을 것으로 기대된다.

최 교수는 “기존의 불균일계 촉매로는 불가능했던 특이 촉매 선택성을 구현할 수 있을 것으로 예상된다” 며 “다른 단일 원자 촉매군 에 비해 훨씬 높은 안정성을 가져 촉매 수명을 획기적으로 늘릴 수 있을 것으로 기대된다"고 말했다.

김 교수는 “양자역학 시뮬레이션을 이용해 단일 원자 백금 촉매가 탄소 담지체에서 갖는 안정성 및 특이한 선택성 등의 원인을 규명했다”고 말했다.

이번 연구는 미래창조과학부의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 백금 단일 원자 촉매에서의 과산화수소 (H2O2) 생성 반응 모식도

그림2. 백금 단일 원자 사진

2016.03.14 조회수 13159