-

이상엽 특훈교수팀, 세계 최고 농도의 글루타르산 생산이 가능한 미생물 균주 개발

우리 대학 생명화학공학과 이상엽 특훈교수 연구팀이 세계 최고 농도의 *글루타르산 생산이 가능한 미생물 균주를 개발했다고 19일 밝혔다. 연구 결과는 국제학술지인 `미국 국립과학원 회보(PNAS)' 11월 16일 자에 게재됐다. (논문명: Glutaric acid production by systems metabolic engineering of an L-lysine-overproducing Corynebacterium glutamicum)

※ 글루타르산(glutaric acid) : 두 개의 카복실산기를 가진 유기 화합물. 무색의 고체로 사탕무나 양모의 추출물 속에 들어있다. 폴리에스터, 나일론 등의 제조에 쓰인다.

※ 저자 정보 : 한태희(KAIST 박사과정 학생, 제1 저자), 김기배(KAIST 박사과정 학생, 제2 저자), 이상엽 교수(교신저자) 등 총 3명

최근 들어 기후 변화에 대한 우려가 증대되고 화석 자원에 대한 의존도가 높아지면서 재생 가능한 자원에서 화학 연료와 재료를 바이오 기반으로 생산하기 위한 관심이 증가하고 있다.

글루타르산은 폴리아미드, 폴리우레탄, 글루타르산 무수물, 1,5-펜탄디올의 생산을 포함한 다양한 응용 분야에 널리 사용되는 중요한 유기 화합물이다.

지금까지 글루타르산은 석유화학에 기반한 다양한 화학적 방법으로 생산돼왔는데, 이들은 대개 재생 불가능하고 독성이 강한 시작 물질에 의존해 친환경적이지 않다는 단점이 있다. 따라서 포도당과 같은 재생 가능한 자원에서 글루타르산을 생물학적으로 생산하기 위한 연구가 활발히 이뤄지고 있다.

다만 기존에 발표된 미생물을 이용한 글루타르산 생산 연구는 높은 글루타르산 생산 농도를 달성하는 데 한계가 존재했다. 또 균주 전체의 대사 밸런스를 고려하지 않고 알려진 표적 유전자들만을 개량했기 때문에 균주 개발에 어려움도 많았다.

이 교수 연구팀도 앞서 토양 세균의 일종인 `수도모나스 푸티다(Pseudomonas putida)' 균주의 유전자를 대장균에 도입해 최초로 글루타르산을 생산하는 미생물 개발에 관한 연구 결과를 발표한 바 있는데 문제는 생산된 글루타르산의 농도가 매우 낮다는 점이다.

연구팀은 이러한 취약점 개선을 위해 그간 아미노산 생산에 주로 사용되는 세균의 일종인 `코리네박테리움 글루타미쿰 (Corynebacterium glutamicum)'을 이용한 글루타르산 생산공정에 관한 연구에 주목했다. 해당 균주가 글루타르산의 전구체(전 단계의 물질)인 `라이신'을 130 g/L 이상 생산 가능하다는 점을 고려하면 높은 농도의 글루타르산 생산도 가능할 것으로 연구팀은 판단했다.

이상엽 특훈교수 연구팀은 우선 라이신을 과량 생산하는 코리네박테리움 글루타미쿰 균주에 수도모나스 푸티다균에서 유래한 외래 유전자와 코리네박테리움 글루타미쿰의 유전자로 이뤄진 생합성 경로 구축을 통해 포도당으로부터 글루타르산을 효율적으로 생산하는 데 성공했다.

연구팀은 특히 이번 연구 과정에서 라이신을 과량 생산하는 균주에 대한 게놈(genome), 전사체(transcriptome), 흐름체(fluxome)을 아우르는 다중 오믹스 분석을 진행해 균주의 대사 흐름에 대한 이해도를 높였다. 또 이를 통해 예측한 11개의 표적 유전자들을 프로모터 교환, 유전자 결실 및 추가 유전자 도입 등의 방법으로 조작했다.

또한 연구팀은 효율적인 글루타르산 생산을 위해 새로운 글루타르산 수송체 유전자를 발견했고, 해당 유전자의 발현 수준 조작과 발효 조건 최적화를 통해 포도당으로부터 세계 최고 농도(105.3 g/L, 기존 연구 대비 1.17배)를 지닌 글루타르산을 생산하는 데 성공했다.

연구팀 관계자는 이번 연구에 적용한 시스템 대사공학 전략과 발효 공정 최적화 기술을 활용하면 글루타르산 외에도 다양한 고부가 가치 화학물질을 생산하는 미생물 세포 공정 개발도 가능하다고 내다봤다.

이상엽 특훈교수는 “이번 연구는 시스템 대사공학을 활용해 재생 가능한 탄소원으로부터 폴리에스터와 나일론 등의 원료인 글루타르산을 친환경적으로 세계 최고 농도로 생산하는 균주를 제작했다는 점에 의미가 있다”면서 “향후 화학·환경·의료 분야 등 다양한 산업적 응용이 가능할 것”이라고 강조했다.

한편, 이번 연구는 과기정통부가 지원하는 한국연구재단 바이오·의료기술개발사업의 `에스테르계 차세대 바이오 플라스틱 합성 원천기술개발’ 과제 지원을 받아 수행됐다.

이상엽 특훈교수팀, 세계 최고 농도의 글루타르산 생산이 가능한 미생물 균주 개발

우리 대학 생명화학공학과 이상엽 특훈교수 연구팀이 세계 최고 농도의 *글루타르산 생산이 가능한 미생물 균주를 개발했다고 19일 밝혔다. 연구 결과는 국제학술지인 `미국 국립과학원 회보(PNAS)' 11월 16일 자에 게재됐다. (논문명: Glutaric acid production by systems metabolic engineering of an L-lysine-overproducing Corynebacterium glutamicum)

※ 글루타르산(glutaric acid) : 두 개의 카복실산기를 가진 유기 화합물. 무색의 고체로 사탕무나 양모의 추출물 속에 들어있다. 폴리에스터, 나일론 등의 제조에 쓰인다.

※ 저자 정보 : 한태희(KAIST 박사과정 학생, 제1 저자), 김기배(KAIST 박사과정 학생, 제2 저자), 이상엽 교수(교신저자) 등 총 3명

최근 들어 기후 변화에 대한 우려가 증대되고 화석 자원에 대한 의존도가 높아지면서 재생 가능한 자원에서 화학 연료와 재료를 바이오 기반으로 생산하기 위한 관심이 증가하고 있다.

글루타르산은 폴리아미드, 폴리우레탄, 글루타르산 무수물, 1,5-펜탄디올의 생산을 포함한 다양한 응용 분야에 널리 사용되는 중요한 유기 화합물이다.

지금까지 글루타르산은 석유화학에 기반한 다양한 화학적 방법으로 생산돼왔는데, 이들은 대개 재생 불가능하고 독성이 강한 시작 물질에 의존해 친환경적이지 않다는 단점이 있다. 따라서 포도당과 같은 재생 가능한 자원에서 글루타르산을 생물학적으로 생산하기 위한 연구가 활발히 이뤄지고 있다.

다만 기존에 발표된 미생물을 이용한 글루타르산 생산 연구는 높은 글루타르산 생산 농도를 달성하는 데 한계가 존재했다. 또 균주 전체의 대사 밸런스를 고려하지 않고 알려진 표적 유전자들만을 개량했기 때문에 균주 개발에 어려움도 많았다.

이 교수 연구팀도 앞서 토양 세균의 일종인 `수도모나스 푸티다(Pseudomonas putida)' 균주의 유전자를 대장균에 도입해 최초로 글루타르산을 생산하는 미생물 개발에 관한 연구 결과를 발표한 바 있는데 문제는 생산된 글루타르산의 농도가 매우 낮다는 점이다.

연구팀은 이러한 취약점 개선을 위해 그간 아미노산 생산에 주로 사용되는 세균의 일종인 `코리네박테리움 글루타미쿰 (Corynebacterium glutamicum)'을 이용한 글루타르산 생산공정에 관한 연구에 주목했다. 해당 균주가 글루타르산의 전구체(전 단계의 물질)인 `라이신'을 130 g/L 이상 생산 가능하다는 점을 고려하면 높은 농도의 글루타르산 생산도 가능할 것으로 연구팀은 판단했다.

이상엽 특훈교수 연구팀은 우선 라이신을 과량 생산하는 코리네박테리움 글루타미쿰 균주에 수도모나스 푸티다균에서 유래한 외래 유전자와 코리네박테리움 글루타미쿰의 유전자로 이뤄진 생합성 경로 구축을 통해 포도당으로부터 글루타르산을 효율적으로 생산하는 데 성공했다.

연구팀은 특히 이번 연구 과정에서 라이신을 과량 생산하는 균주에 대한 게놈(genome), 전사체(transcriptome), 흐름체(fluxome)을 아우르는 다중 오믹스 분석을 진행해 균주의 대사 흐름에 대한 이해도를 높였다. 또 이를 통해 예측한 11개의 표적 유전자들을 프로모터 교환, 유전자 결실 및 추가 유전자 도입 등의 방법으로 조작했다.

또한 연구팀은 효율적인 글루타르산 생산을 위해 새로운 글루타르산 수송체 유전자를 발견했고, 해당 유전자의 발현 수준 조작과 발효 조건 최적화를 통해 포도당으로부터 세계 최고 농도(105.3 g/L, 기존 연구 대비 1.17배)를 지닌 글루타르산을 생산하는 데 성공했다.

연구팀 관계자는 이번 연구에 적용한 시스템 대사공학 전략과 발효 공정 최적화 기술을 활용하면 글루타르산 외에도 다양한 고부가 가치 화학물질을 생산하는 미생물 세포 공정 개발도 가능하다고 내다봤다.

이상엽 특훈교수는 “이번 연구는 시스템 대사공학을 활용해 재생 가능한 탄소원으로부터 폴리에스터와 나일론 등의 원료인 글루타르산을 친환경적으로 세계 최고 농도로 생산하는 균주를 제작했다는 점에 의미가 있다”면서 “향후 화학·환경·의료 분야 등 다양한 산업적 응용이 가능할 것”이라고 강조했다.

한편, 이번 연구는 과기정통부가 지원하는 한국연구재단 바이오·의료기술개발사업의 `에스테르계 차세대 바이오 플라스틱 합성 원천기술개발’ 과제 지원을 받아 수행됐다.

2020.11.20

조회수 40225

-

이상엽 교수, 지방산∙바이오디젤 생산 가능한 미생물 개발

〈 이상엽 특훈교수 〉

우리 대학 생명화학공학과 이상엽 특훈교수 연구팀이 비식용 바이오매스 기반의 최고성능을 갖는 지방산과 지방산 유도체로 전환하는 미생물 균주 및 발효 공정을 개발했다.

김혜미, 채동언 연구원 등이 참여한 이번 연구결과는 국제학술지 ‘네이처 케미컬 바이올로지(Nature Chemical Biology)」 6월 17일 자 온라인판에 게재됐다. (논문명 : Engineering of an oleaginous bacterium for the production of fatty acids and fuels)

화석원료는 현대 산업의 기초 물질이자 우리 생활 전반에 광범위하게 이용되는 원료 및 에너지원으로 필수적인 물질이다. 그러나 원유 매장량 고갈에 대한 우려와 원유 산업으로 인한 온난화 등의 환경문제가 세계적으로 매우 심각한 상황이다.

특히 우리나라의 경우 석유를 전량 수입에 의존하기 때문에 국제 유가 변동에 매우 취약해 환경문제를 해결과 원유를 대체할 수 있는 지속 가능한 바이오 기반 재생에너지의 생산이 필수다.

따라서 재생 가능한 자원 기반의 바이오 연료 개발이 활발히 이뤄지고 있는데, 그중 경유를 대체할 수 있는 환경친화적 연료인 바이오 디젤이 있다. 바이오 디젤은 주로 식물성 기름이나 동물성 지방의 에스터교환(transesterification) 반응을 통해 만들어지고 있다.

이 특훈교수 연구팀은 바이오 디젤 생산을 위해 폐목재, 잡초 등 지구상에서 가장 풍부한 바이오매스 주성분인 포도당으로부터 지방산 및 바이오 디젤로 이용할 수 있는 지방산 유도체를 생산하는 균주를 개발했다.

연구팀은 자연적으로 세포 내 기름을 축적하는 것으로 알려진 미생물인 로도코커스(Rhodococcus)를 시스템 대사공학을 통해 대사 회로를 체계적으로 조작해 최고성능으로 지방산 및 바이오 디젤을 생산하는 균주를 개발했다.

먼저 로도코커스의 배양 조건을 최적화한 뒤 포도당을 섭취해 세포 내 과량의 기름(트리아실글리세롤, triacylglycerol)을 축적하게 했다. 이후 선별한 외부 효소를 도입해 효과적으로 기름을 지방산으로 전환해 최고 농도의 지방산 생산 균주를 개발했다. 또한, 지방산을 두 가지 형태의 바이오 디젤 연료 물질로 효율적으로 전환하는 추가적인 유전자 조작을 통해 바이오 디젤을 최고성능으로 생산하는 데 성공했다.

연구팀은 이전에 대장균을 이용해 바이오 연료인 휘발유를 생산하는 미생물 세계 최초로 개발한 바 있다. (Nature 표지논문 게재) 그러나 해당 기술은 생산성이 리터당 약 0.58g 정도로 매우 낮다는 한계가 있었다. 이를 극복하기 위해 로도코커스 균주를 이용해 포도당으로부터 리터당 50.2 g의 지방산 및 리터당 21.3 g의 바이오 디젤 생산에 성공했다.

이러한 성과를 통해 향후 식물성이나 동물성 기름에 의존하지 않고 비식용 바이오매스로부터 미생물 기반 바이오 연료의 대량 생산까지 가능하게 할 것으로 기대된다.

이상엽 특훈교수는 “이번에 개발한 고효율 미생물 기반 지방산과 바이오 디젤 생산 연구는 앞으로 환경문제 해결과 더불어 원유, 가스 등 화석연료에 의존해온 기존 석유 화학 산업에서 지속할 수 있고 환경친화적인 바이오 기반산업으로의 재편에 큰 역할을 할 것이다”라고 말했다.

이번 연구는 과기정통부가 지원하는 기후변화대응기술개발사업의 바이오리파이너리를 위한 시스템대사공학 원천기술개발 과제의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 미생물 내에 축적된 오일과 이를 기반으로 생산되는 지방산 및 바이오 디젤

이상엽 교수, 지방산∙바이오디젤 생산 가능한 미생물 개발

〈 이상엽 특훈교수 〉

우리 대학 생명화학공학과 이상엽 특훈교수 연구팀이 비식용 바이오매스 기반의 최고성능을 갖는 지방산과 지방산 유도체로 전환하는 미생물 균주 및 발효 공정을 개발했다.

김혜미, 채동언 연구원 등이 참여한 이번 연구결과는 국제학술지 ‘네이처 케미컬 바이올로지(Nature Chemical Biology)」 6월 17일 자 온라인판에 게재됐다. (논문명 : Engineering of an oleaginous bacterium for the production of fatty acids and fuels)

화석원료는 현대 산업의 기초 물질이자 우리 생활 전반에 광범위하게 이용되는 원료 및 에너지원으로 필수적인 물질이다. 그러나 원유 매장량 고갈에 대한 우려와 원유 산업으로 인한 온난화 등의 환경문제가 세계적으로 매우 심각한 상황이다.

특히 우리나라의 경우 석유를 전량 수입에 의존하기 때문에 국제 유가 변동에 매우 취약해 환경문제를 해결과 원유를 대체할 수 있는 지속 가능한 바이오 기반 재생에너지의 생산이 필수다.

따라서 재생 가능한 자원 기반의 바이오 연료 개발이 활발히 이뤄지고 있는데, 그중 경유를 대체할 수 있는 환경친화적 연료인 바이오 디젤이 있다. 바이오 디젤은 주로 식물성 기름이나 동물성 지방의 에스터교환(transesterification) 반응을 통해 만들어지고 있다.

이 특훈교수 연구팀은 바이오 디젤 생산을 위해 폐목재, 잡초 등 지구상에서 가장 풍부한 바이오매스 주성분인 포도당으로부터 지방산 및 바이오 디젤로 이용할 수 있는 지방산 유도체를 생산하는 균주를 개발했다.

연구팀은 자연적으로 세포 내 기름을 축적하는 것으로 알려진 미생물인 로도코커스(Rhodococcus)를 시스템 대사공학을 통해 대사 회로를 체계적으로 조작해 최고성능으로 지방산 및 바이오 디젤을 생산하는 균주를 개발했다.

먼저 로도코커스의 배양 조건을 최적화한 뒤 포도당을 섭취해 세포 내 과량의 기름(트리아실글리세롤, triacylglycerol)을 축적하게 했다. 이후 선별한 외부 효소를 도입해 효과적으로 기름을 지방산으로 전환해 최고 농도의 지방산 생산 균주를 개발했다. 또한, 지방산을 두 가지 형태의 바이오 디젤 연료 물질로 효율적으로 전환하는 추가적인 유전자 조작을 통해 바이오 디젤을 최고성능으로 생산하는 데 성공했다.

연구팀은 이전에 대장균을 이용해 바이오 연료인 휘발유를 생산하는 미생물 세계 최초로 개발한 바 있다. (Nature 표지논문 게재) 그러나 해당 기술은 생산성이 리터당 약 0.58g 정도로 매우 낮다는 한계가 있었다. 이를 극복하기 위해 로도코커스 균주를 이용해 포도당으로부터 리터당 50.2 g의 지방산 및 리터당 21.3 g의 바이오 디젤 생산에 성공했다.

이러한 성과를 통해 향후 식물성이나 동물성 기름에 의존하지 않고 비식용 바이오매스로부터 미생물 기반 바이오 연료의 대량 생산까지 가능하게 할 것으로 기대된다.

이상엽 특훈교수는 “이번에 개발한 고효율 미생물 기반 지방산과 바이오 디젤 생산 연구는 앞으로 환경문제 해결과 더불어 원유, 가스 등 화석연료에 의존해온 기존 석유 화학 산업에서 지속할 수 있고 환경친화적인 바이오 기반산업으로의 재편에 큰 역할을 할 것이다”라고 말했다.

이번 연구는 과기정통부가 지원하는 기후변화대응기술개발사업의 바이오리파이너리를 위한 시스템대사공학 원천기술개발 과제의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 미생물 내에 축적된 오일과 이를 기반으로 생산되는 지방산 및 바이오 디젤

2019.06.20

조회수 22605

-

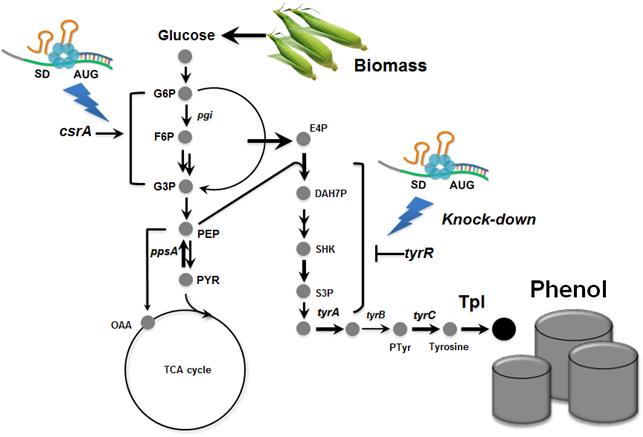

대장균 이용한 페놀 생산 성공

- 세계 최초로 대장균 이용해 리터당 3.8g의 페놀을 24시간 내 생산 성공 -

우리 학교 이상엽 특훈교수팀은 대장균을 이용해 재생 가능한 바이오매스로부터 페놀(phenol)을 생산하는 원천기술을 개발해 바이오테크놀로지(Biotechnology) 11일자 온라인판에 게재됐다.

이 기술은 친환경적인 미생물 발효 공정을 통해 화학물질을 생산하는 대사공학·공정 기술을 기반으로 개발돼 국내·외 생명공학 및 산업기술 발전에 크게 기여할 것으로 기대된다.

페놀은 석유화학공정을 통해 연간 800만 톤 이상 생산돼 폴리카보네이트, 에폭시, 제초제 등 다양한 산업에 폭넓게 사용되는 화학물질이다.

페놀이 갖고 있는 미생물에 대한 독성으로 인해 미생물을 이용한 페놀의 생산에 대한 연구는 그동안 어려움이 많아 생산량이 리터당 1g 미만 수준으로 더 이상의 향상이 이루어지지 못하고 있는 실정이었다.

최근 다양한 대장균들의 유전적, 생리·대사적 차이점이 보고되고 있는데 이 교수 연구팀은 이에 주목해 18종의 다양한 대장균 균주에 대해 동시에 대사공학을 적용해 그 중 ‘BL21’ 이라는 대장균 균주가 페놀생산에 가장 적합하다는 것을 발견했다.

연구팀이 적용한 기술 중 ‘합성 조절 RNA 기술’은 기존의 유전자 결실 방법보다 월등히 빠른 시간에 대사흐름의 조절을 가능하게 하는 기술로써 이번 연구에서도 18종의 대장균에 대한 대사공학을 동시에 진행하는데 중요한 역할을 했다.

또 미생물을 이용한 페놀의 생산에 있어 가장 큰 걸림돌이 페놀의 독성인데 연구팀은 발효공정에서 페놀의 대장균에 대한 독성을 최소화 할 수 있는 이상발효 공정(biphasic fermentation)을 이용해 페놀의 생산량을 증가시킬 수 있었다.

이렇게 개발된 대장균 균주는 기존 균주에 비해 월등히 높은 생산량과 생산능력을 보였으며 이상 유가식 발효(biphasic fed-batch fermentation)에서 리터당 3.8g의 페놀을 24시간 내에 생산할 수 있었다.

즉, 대장균을 이용해 재생 가능한 바이오매스로부터 쉽게 얻어질 수 있는 포도당을 이용해 페놀을 생산할 수 있는 균주를 개발해 세계 최고의 페놀 생산능력을 보이는 균주를 개발했다.

김병진 박사는 “다양한 합성생물학 기술들을 기반으로 대장균을 개량해 페놀을 처음으로 생산했으며 가장 높은 농도와 생산성을 기록했다”며 “발효 공정의 개량을 통해 미생물에 독성을 지니는 화합물의 생산가능성을 보여줬다는데 커다란 의미가 있다”고 말했다.

KAIST 생명화학공학과 이상엽 특훈교수 지도하에 김병진 박사, 박혜권 연구원이 공동 1저자로 참여한 이번 연구는 미래창조과학부와 한국연구재단의 글로벌 프론티어사업 지능형 바이오시스템설계 및 합성연구단의 지원을 받아 수행됐다.

대장균 이용한 페놀 생산 성공

- 세계 최초로 대장균 이용해 리터당 3.8g의 페놀을 24시간 내 생산 성공 -

우리 학교 이상엽 특훈교수팀은 대장균을 이용해 재생 가능한 바이오매스로부터 페놀(phenol)을 생산하는 원천기술을 개발해 바이오테크놀로지(Biotechnology) 11일자 온라인판에 게재됐다.

이 기술은 친환경적인 미생물 발효 공정을 통해 화학물질을 생산하는 대사공학·공정 기술을 기반으로 개발돼 국내·외 생명공학 및 산업기술 발전에 크게 기여할 것으로 기대된다.

페놀은 석유화학공정을 통해 연간 800만 톤 이상 생산돼 폴리카보네이트, 에폭시, 제초제 등 다양한 산업에 폭넓게 사용되는 화학물질이다.

페놀이 갖고 있는 미생물에 대한 독성으로 인해 미생물을 이용한 페놀의 생산에 대한 연구는 그동안 어려움이 많아 생산량이 리터당 1g 미만 수준으로 더 이상의 향상이 이루어지지 못하고 있는 실정이었다.

최근 다양한 대장균들의 유전적, 생리·대사적 차이점이 보고되고 있는데 이 교수 연구팀은 이에 주목해 18종의 다양한 대장균 균주에 대해 동시에 대사공학을 적용해 그 중 ‘BL21’ 이라는 대장균 균주가 페놀생산에 가장 적합하다는 것을 발견했다.

연구팀이 적용한 기술 중 ‘합성 조절 RNA 기술’은 기존의 유전자 결실 방법보다 월등히 빠른 시간에 대사흐름의 조절을 가능하게 하는 기술로써 이번 연구에서도 18종의 대장균에 대한 대사공학을 동시에 진행하는데 중요한 역할을 했다.

또 미생물을 이용한 페놀의 생산에 있어 가장 큰 걸림돌이 페놀의 독성인데 연구팀은 발효공정에서 페놀의 대장균에 대한 독성을 최소화 할 수 있는 이상발효 공정(biphasic fermentation)을 이용해 페놀의 생산량을 증가시킬 수 있었다.

이렇게 개발된 대장균 균주는 기존 균주에 비해 월등히 높은 생산량과 생산능력을 보였으며 이상 유가식 발효(biphasic fed-batch fermentation)에서 리터당 3.8g의 페놀을 24시간 내에 생산할 수 있었다.

즉, 대장균을 이용해 재생 가능한 바이오매스로부터 쉽게 얻어질 수 있는 포도당을 이용해 페놀을 생산할 수 있는 균주를 개발해 세계 최고의 페놀 생산능력을 보이는 균주를 개발했다.

김병진 박사는 “다양한 합성생물학 기술들을 기반으로 대장균을 개량해 페놀을 처음으로 생산했으며 가장 높은 농도와 생산성을 기록했다”며 “발효 공정의 개량을 통해 미생물에 독성을 지니는 화합물의 생산가능성을 보여줬다는데 커다란 의미가 있다”고 말했다.

KAIST 생명화학공학과 이상엽 특훈교수 지도하에 김병진 박사, 박혜권 연구원이 공동 1저자로 참여한 이번 연구는 미래창조과학부와 한국연구재단의 글로벌 프론티어사업 지능형 바이오시스템설계 및 합성연구단의 지원을 받아 수행됐다.

2013.10.30

조회수 21643

-

고효율 바이오부탄올 생산기술 개발

- 균주 생산수율 87%, 바이오에탄올 수준으로 끌어올려 -- 발효 공정 생산성 3배 이상 향상, 반면 분리・정제 비용은 70% 절감 -

친환경 차세대 에너지 ‘바이오부탄올’의 생산성을 기존 바이오에탄올 수준으로 크게 향상시킨 반면 비용은 대폭 줄어 든 기술이 KAIST와 국내기업 연구팀에 의해 개발됐다.

우리 학교 생명화학공학과 이상엽 특훈교수 연구팀이 GS칼텍스, 바이오퓨얼켐(주)와 공동으로 시스템대사공학 기법을 이용해 바이오부탄올의 생산성을 크게 향상시키면서도 경제성을 획기적으로 높인 공정을 개발하는데 성공했다.

바이오부탄올은 자동차 연료 첨가제로 이미 상용화된 바이오에탄올을 능가하는 친환경 차세대 에너지로 각광받고 있다.

바이오부탄올의 에너지밀도는 리터당 29.2MJ(메가줄)로 바이오에탄올(19.6MJ)보다 48%이상 높고 휘발유(32MJ)와 견줄만하다. 또 폐목재, 볏짚, 잉여 사탕수수, 해조류 등 비식용 바이오매스에서 추출이 가능하기 때문에 식량파동에서도 자유롭다.

특히, 휘발유와는 공기연료비를 비롯해 기화열, 옥탄가 등 여러 가지 연료 성능이 유사해서 현재 사용되고 있는 가솔린 엔진을 그대로 사용해도 되는 게 바이오부탄올의 큰 장점이다.

반면 바이오부탄올 생산을 위한 클로스트리듐 균주는 대장균이나 효모와는 달리 유전자 조작이 쉽지 않고, 또 복잡한 대사회로와 이에 대한 정보가 부족하기에 그동안 대사회로 재설계 자체가 어렵다는 점이 단점으로 꼽혀왔다.

이상엽 특훈교수는 자신이 창시한 시스템대사공학 기법을 도입해 산생성기와 용매생성기로 대변되던 대사회로모델 대신, 바이오부탄올 생산경로에 초점을 둔 대사회로 모델을 새롭게 고안해냈다.

연구팀은 새로운 대사회로 모델에서 바이오부탄올 생산경로를 직접경로(hot channel)와 간접경로(cold channel)로 정의했다.

이 대사회로 모델을 이용해 직접경로를 강화시키기 위한 대사공학을 수행해 이론수율 대비 49%의 생산수율을 나타내던 기존 균주를 87%까지 향상시킨 바이오부탄올 생산균주로 개량하는 데 성공했다.

연구팀은 이와 함께 GS칼텍스와 발효・분리공정 개발을 위한 연구를 수행해 흡착물질을 사용한 실시간 바이오부탄올 회수 및 제거 시스템을 개발하는 데 성공했다.

GS칼텍스와 공동연구 끝에 개발한 발효·분리공정 기술은 포도당 1.8kg을 이용해 585g의 부탄올을 생산했고, 한 시간에 리터당 1.3g 이상 생산했다. 이는 현존하는 세계 최고 수준의 농도, 수율, 생산성으로 발효 공정의 생산성을 3배 이상 향상시키면서 분리·정제 비용은 기존 대비 70%까지 절감했다.

이상엽 특훈교수는 “미국, 유럽 등 선진국에서 바이오연료로 상용화된 바이오에탄올 생산기술은 이론수율 대비 90%인데, 이번에 개발된 기술은 바이오에탄올의 수율에 육박한다”며 “수율측면에서는 차세대 연료인 바이오부탄올 생산 기술이 바이오에탄올 생산기술에 근접했음을 의미한다”고 이번 연구의 의미를 밝혔다.

이 교수는 또 “클로스트리듐 아세토부틸리쿰을 세계 최초로 시스템대사공학 기법으로 개량하고 새로운 발효·분리공정을 접목시켜 생산성을 획기적으로 향상시킨 사례”라며 “재생 가능한 자원으로부터 바이오부탄올 생산 공정의 산업화를 앞당기는 계기가 될 것”이라고 강조했다.

한편, 이번 연구 결과는 미생물분야 세계적 학술지인 ‘엠바이오(mBio)‘지 9·10월호 대표논문으로 선정돼 10월 23일자에 게재됐다.

그림설명. 바이오부탄올 생산 미생물인 클로스트리듐 균주의 전자현미경 사진에 핫채널과 콜드채널을 각각 빨간색과 녹색으로 표현. 화합물 구조는 부탄올.

고효율 바이오부탄올 생산기술 개발

- 균주 생산수율 87%, 바이오에탄올 수준으로 끌어올려 -- 발효 공정 생산성 3배 이상 향상, 반면 분리・정제 비용은 70% 절감 -

친환경 차세대 에너지 ‘바이오부탄올’의 생산성을 기존 바이오에탄올 수준으로 크게 향상시킨 반면 비용은 대폭 줄어 든 기술이 KAIST와 국내기업 연구팀에 의해 개발됐다.

우리 학교 생명화학공학과 이상엽 특훈교수 연구팀이 GS칼텍스, 바이오퓨얼켐(주)와 공동으로 시스템대사공학 기법을 이용해 바이오부탄올의 생산성을 크게 향상시키면서도 경제성을 획기적으로 높인 공정을 개발하는데 성공했다.

바이오부탄올은 자동차 연료 첨가제로 이미 상용화된 바이오에탄올을 능가하는 친환경 차세대 에너지로 각광받고 있다.

바이오부탄올의 에너지밀도는 리터당 29.2MJ(메가줄)로 바이오에탄올(19.6MJ)보다 48%이상 높고 휘발유(32MJ)와 견줄만하다. 또 폐목재, 볏짚, 잉여 사탕수수, 해조류 등 비식용 바이오매스에서 추출이 가능하기 때문에 식량파동에서도 자유롭다.

특히, 휘발유와는 공기연료비를 비롯해 기화열, 옥탄가 등 여러 가지 연료 성능이 유사해서 현재 사용되고 있는 가솔린 엔진을 그대로 사용해도 되는 게 바이오부탄올의 큰 장점이다.

반면 바이오부탄올 생산을 위한 클로스트리듐 균주는 대장균이나 효모와는 달리 유전자 조작이 쉽지 않고, 또 복잡한 대사회로와 이에 대한 정보가 부족하기에 그동안 대사회로 재설계 자체가 어렵다는 점이 단점으로 꼽혀왔다.

이상엽 특훈교수는 자신이 창시한 시스템대사공학 기법을 도입해 산생성기와 용매생성기로 대변되던 대사회로모델 대신, 바이오부탄올 생산경로에 초점을 둔 대사회로 모델을 새롭게 고안해냈다.

연구팀은 새로운 대사회로 모델에서 바이오부탄올 생산경로를 직접경로(hot channel)와 간접경로(cold channel)로 정의했다.

이 대사회로 모델을 이용해 직접경로를 강화시키기 위한 대사공학을 수행해 이론수율 대비 49%의 생산수율을 나타내던 기존 균주를 87%까지 향상시킨 바이오부탄올 생산균주로 개량하는 데 성공했다.

연구팀은 이와 함께 GS칼텍스와 발효・분리공정 개발을 위한 연구를 수행해 흡착물질을 사용한 실시간 바이오부탄올 회수 및 제거 시스템을 개발하는 데 성공했다.

GS칼텍스와 공동연구 끝에 개발한 발효·분리공정 기술은 포도당 1.8kg을 이용해 585g의 부탄올을 생산했고, 한 시간에 리터당 1.3g 이상 생산했다. 이는 현존하는 세계 최고 수준의 농도, 수율, 생산성으로 발효 공정의 생산성을 3배 이상 향상시키면서 분리·정제 비용은 기존 대비 70%까지 절감했다.

이상엽 특훈교수는 “미국, 유럽 등 선진국에서 바이오연료로 상용화된 바이오에탄올 생산기술은 이론수율 대비 90%인데, 이번에 개발된 기술은 바이오에탄올의 수율에 육박한다”며 “수율측면에서는 차세대 연료인 바이오부탄올 생산 기술이 바이오에탄올 생산기술에 근접했음을 의미한다”고 이번 연구의 의미를 밝혔다.

이 교수는 또 “클로스트리듐 아세토부틸리쿰을 세계 최초로 시스템대사공학 기법으로 개량하고 새로운 발효·분리공정을 접목시켜 생산성을 획기적으로 향상시킨 사례”라며 “재생 가능한 자원으로부터 바이오부탄올 생산 공정의 산업화를 앞당기는 계기가 될 것”이라고 강조했다.

한편, 이번 연구 결과는 미생물분야 세계적 학술지인 ‘엠바이오(mBio)‘지 9·10월호 대표논문으로 선정돼 10월 23일자에 게재됐다.

그림설명. 바이오부탄올 생산 미생물인 클로스트리듐 균주의 전자현미경 사진에 핫채널과 콜드채널을 각각 빨간색과 녹색으로 표현. 화합물 구조는 부탄올.

2012.11.06

조회수 18998

이상엽 특훈교수팀, 세계 최고 농도의 글루타르산 생산이 가능한 미생물 균주 개발

우리 대학 생명화학공학과 이상엽 특훈교수 연구팀이 세계 최고 농도의 *글루타르산 생산이 가능한 미생물 균주를 개발했다고 19일 밝혔다. 연구 결과는 국제학술지인 `미국 국립과학원 회보(PNAS)' 11월 16일 자에 게재됐다. (논문명: Glutaric acid production by systems metabolic engineering of an L-lysine-overproducing Corynebacterium glutamicum)

※ 글루타르산(glutaric acid) : 두 개의 카복실산기를 가진 유기 화합물. 무색의 고체로 사탕무나 양모의 추출물 속에 들어있다. 폴리에스터, 나일론 등의 제조에 쓰인다.

※ 저자 정보 : 한태희(KAIST 박사과정 학생, 제1 저자), 김기배(KAIST 박사과정 학생, 제2 저자), 이상엽 교수(교신저자) 등 총 3명

최근 들어 기후 변화에 대한 우려가 증대되고 화석 자원에 대한 의존도가 높아지면서 재생 가능한 자원에서 화학 연료와 재료를 바이오 기반으로 생산하기 위한 관심이 증가하고 있다.

글루타르산은 폴리아미드, 폴리우레탄, 글루타르산 무수물, 1,5-펜탄디올의 생산을 포함한 다양한 응용 분야에 널리 사용되는 중요한 유기 화합물이다.

지금까지 글루타르산은 석유화학에 기반한 다양한 화학적 방법으로 생산돼왔는데, 이들은 대개 재생 불가능하고 독성이 강한 시작 물질에 의존해 친환경적이지 않다는 단점이 있다. 따라서 포도당과 같은 재생 가능한 자원에서 글루타르산을 생물학적으로 생산하기 위한 연구가 활발히 이뤄지고 있다.

다만 기존에 발표된 미생물을 이용한 글루타르산 생산 연구는 높은 글루타르산 생산 농도를 달성하는 데 한계가 존재했다. 또 균주 전체의 대사 밸런스를 고려하지 않고 알려진 표적 유전자들만을 개량했기 때문에 균주 개발에 어려움도 많았다.

이 교수 연구팀도 앞서 토양 세균의 일종인 `수도모나스 푸티다(Pseudomonas putida)' 균주의 유전자를 대장균에 도입해 최초로 글루타르산을 생산하는 미생물 개발에 관한 연구 결과를 발표한 바 있는데 문제는 생산된 글루타르산의 농도가 매우 낮다는 점이다.

연구팀은 이러한 취약점 개선을 위해 그간 아미노산 생산에 주로 사용되는 세균의 일종인 `코리네박테리움 글루타미쿰 (Corynebacterium glutamicum)'을 이용한 글루타르산 생산공정에 관한 연구에 주목했다. 해당 균주가 글루타르산의 전구체(전 단계의 물질)인 `라이신'을 130 g/L 이상 생산 가능하다는 점을 고려하면 높은 농도의 글루타르산 생산도 가능할 것으로 연구팀은 판단했다.

이상엽 특훈교수 연구팀은 우선 라이신을 과량 생산하는 코리네박테리움 글루타미쿰 균주에 수도모나스 푸티다균에서 유래한 외래 유전자와 코리네박테리움 글루타미쿰의 유전자로 이뤄진 생합성 경로 구축을 통해 포도당으로부터 글루타르산을 효율적으로 생산하는 데 성공했다.

연구팀은 특히 이번 연구 과정에서 라이신을 과량 생산하는 균주에 대한 게놈(genome), 전사체(transcriptome), 흐름체(fluxome)을 아우르는 다중 오믹스 분석을 진행해 균주의 대사 흐름에 대한 이해도를 높였다. 또 이를 통해 예측한 11개의 표적 유전자들을 프로모터 교환, 유전자 결실 및 추가 유전자 도입 등의 방법으로 조작했다.

또한 연구팀은 효율적인 글루타르산 생산을 위해 새로운 글루타르산 수송체 유전자를 발견했고, 해당 유전자의 발현 수준 조작과 발효 조건 최적화를 통해 포도당으로부터 세계 최고 농도(105.3 g/L, 기존 연구 대비 1.17배)를 지닌 글루타르산을 생산하는 데 성공했다.

연구팀 관계자는 이번 연구에 적용한 시스템 대사공학 전략과 발효 공정 최적화 기술을 활용하면 글루타르산 외에도 다양한 고부가 가치 화학물질을 생산하는 미생물 세포 공정 개발도 가능하다고 내다봤다.

이상엽 특훈교수는 “이번 연구는 시스템 대사공학을 활용해 재생 가능한 탄소원으로부터 폴리에스터와 나일론 등의 원료인 글루타르산을 친환경적으로 세계 최고 농도로 생산하는 균주를 제작했다는 점에 의미가 있다”면서 “향후 화학·환경·의료 분야 등 다양한 산업적 응용이 가능할 것”이라고 강조했다.

한편, 이번 연구는 과기정통부가 지원하는 한국연구재단 바이오·의료기술개발사업의 `에스테르계 차세대 바이오 플라스틱 합성 원천기술개발’ 과제 지원을 받아 수행됐다.

2020.11.20 조회수 40225

이상엽 특훈교수팀, 세계 최고 농도의 글루타르산 생산이 가능한 미생물 균주 개발

우리 대학 생명화학공학과 이상엽 특훈교수 연구팀이 세계 최고 농도의 *글루타르산 생산이 가능한 미생물 균주를 개발했다고 19일 밝혔다. 연구 결과는 국제학술지인 `미국 국립과학원 회보(PNAS)' 11월 16일 자에 게재됐다. (논문명: Glutaric acid production by systems metabolic engineering of an L-lysine-overproducing Corynebacterium glutamicum)

※ 글루타르산(glutaric acid) : 두 개의 카복실산기를 가진 유기 화합물. 무색의 고체로 사탕무나 양모의 추출물 속에 들어있다. 폴리에스터, 나일론 등의 제조에 쓰인다.

※ 저자 정보 : 한태희(KAIST 박사과정 학생, 제1 저자), 김기배(KAIST 박사과정 학생, 제2 저자), 이상엽 교수(교신저자) 등 총 3명

최근 들어 기후 변화에 대한 우려가 증대되고 화석 자원에 대한 의존도가 높아지면서 재생 가능한 자원에서 화학 연료와 재료를 바이오 기반으로 생산하기 위한 관심이 증가하고 있다.

글루타르산은 폴리아미드, 폴리우레탄, 글루타르산 무수물, 1,5-펜탄디올의 생산을 포함한 다양한 응용 분야에 널리 사용되는 중요한 유기 화합물이다.

지금까지 글루타르산은 석유화학에 기반한 다양한 화학적 방법으로 생산돼왔는데, 이들은 대개 재생 불가능하고 독성이 강한 시작 물질에 의존해 친환경적이지 않다는 단점이 있다. 따라서 포도당과 같은 재생 가능한 자원에서 글루타르산을 생물학적으로 생산하기 위한 연구가 활발히 이뤄지고 있다.

다만 기존에 발표된 미생물을 이용한 글루타르산 생산 연구는 높은 글루타르산 생산 농도를 달성하는 데 한계가 존재했다. 또 균주 전체의 대사 밸런스를 고려하지 않고 알려진 표적 유전자들만을 개량했기 때문에 균주 개발에 어려움도 많았다.

이 교수 연구팀도 앞서 토양 세균의 일종인 `수도모나스 푸티다(Pseudomonas putida)' 균주의 유전자를 대장균에 도입해 최초로 글루타르산을 생산하는 미생물 개발에 관한 연구 결과를 발표한 바 있는데 문제는 생산된 글루타르산의 농도가 매우 낮다는 점이다.

연구팀은 이러한 취약점 개선을 위해 그간 아미노산 생산에 주로 사용되는 세균의 일종인 `코리네박테리움 글루타미쿰 (Corynebacterium glutamicum)'을 이용한 글루타르산 생산공정에 관한 연구에 주목했다. 해당 균주가 글루타르산의 전구체(전 단계의 물질)인 `라이신'을 130 g/L 이상 생산 가능하다는 점을 고려하면 높은 농도의 글루타르산 생산도 가능할 것으로 연구팀은 판단했다.

이상엽 특훈교수 연구팀은 우선 라이신을 과량 생산하는 코리네박테리움 글루타미쿰 균주에 수도모나스 푸티다균에서 유래한 외래 유전자와 코리네박테리움 글루타미쿰의 유전자로 이뤄진 생합성 경로 구축을 통해 포도당으로부터 글루타르산을 효율적으로 생산하는 데 성공했다.

연구팀은 특히 이번 연구 과정에서 라이신을 과량 생산하는 균주에 대한 게놈(genome), 전사체(transcriptome), 흐름체(fluxome)을 아우르는 다중 오믹스 분석을 진행해 균주의 대사 흐름에 대한 이해도를 높였다. 또 이를 통해 예측한 11개의 표적 유전자들을 프로모터 교환, 유전자 결실 및 추가 유전자 도입 등의 방법으로 조작했다.

또한 연구팀은 효율적인 글루타르산 생산을 위해 새로운 글루타르산 수송체 유전자를 발견했고, 해당 유전자의 발현 수준 조작과 발효 조건 최적화를 통해 포도당으로부터 세계 최고 농도(105.3 g/L, 기존 연구 대비 1.17배)를 지닌 글루타르산을 생산하는 데 성공했다.

연구팀 관계자는 이번 연구에 적용한 시스템 대사공학 전략과 발효 공정 최적화 기술을 활용하면 글루타르산 외에도 다양한 고부가 가치 화학물질을 생산하는 미생물 세포 공정 개발도 가능하다고 내다봤다.

이상엽 특훈교수는 “이번 연구는 시스템 대사공학을 활용해 재생 가능한 탄소원으로부터 폴리에스터와 나일론 등의 원료인 글루타르산을 친환경적으로 세계 최고 농도로 생산하는 균주를 제작했다는 점에 의미가 있다”면서 “향후 화학·환경·의료 분야 등 다양한 산업적 응용이 가능할 것”이라고 강조했다.

한편, 이번 연구는 과기정통부가 지원하는 한국연구재단 바이오·의료기술개발사업의 `에스테르계 차세대 바이오 플라스틱 합성 원천기술개발’ 과제 지원을 받아 수행됐다.

2020.11.20 조회수 40225 이상엽 교수, 지방산∙바이오디젤 생산 가능한 미생물 개발

〈 이상엽 특훈교수 〉

우리 대학 생명화학공학과 이상엽 특훈교수 연구팀이 비식용 바이오매스 기반의 최고성능을 갖는 지방산과 지방산 유도체로 전환하는 미생물 균주 및 발효 공정을 개발했다.

김혜미, 채동언 연구원 등이 참여한 이번 연구결과는 국제학술지 ‘네이처 케미컬 바이올로지(Nature Chemical Biology)」 6월 17일 자 온라인판에 게재됐다. (논문명 : Engineering of an oleaginous bacterium for the production of fatty acids and fuels)

화석원료는 현대 산업의 기초 물질이자 우리 생활 전반에 광범위하게 이용되는 원료 및 에너지원으로 필수적인 물질이다. 그러나 원유 매장량 고갈에 대한 우려와 원유 산업으로 인한 온난화 등의 환경문제가 세계적으로 매우 심각한 상황이다.

특히 우리나라의 경우 석유를 전량 수입에 의존하기 때문에 국제 유가 변동에 매우 취약해 환경문제를 해결과 원유를 대체할 수 있는 지속 가능한 바이오 기반 재생에너지의 생산이 필수다.

따라서 재생 가능한 자원 기반의 바이오 연료 개발이 활발히 이뤄지고 있는데, 그중 경유를 대체할 수 있는 환경친화적 연료인 바이오 디젤이 있다. 바이오 디젤은 주로 식물성 기름이나 동물성 지방의 에스터교환(transesterification) 반응을 통해 만들어지고 있다.

이 특훈교수 연구팀은 바이오 디젤 생산을 위해 폐목재, 잡초 등 지구상에서 가장 풍부한 바이오매스 주성분인 포도당으로부터 지방산 및 바이오 디젤로 이용할 수 있는 지방산 유도체를 생산하는 균주를 개발했다.

연구팀은 자연적으로 세포 내 기름을 축적하는 것으로 알려진 미생물인 로도코커스(Rhodococcus)를 시스템 대사공학을 통해 대사 회로를 체계적으로 조작해 최고성능으로 지방산 및 바이오 디젤을 생산하는 균주를 개발했다.

먼저 로도코커스의 배양 조건을 최적화한 뒤 포도당을 섭취해 세포 내 과량의 기름(트리아실글리세롤, triacylglycerol)을 축적하게 했다. 이후 선별한 외부 효소를 도입해 효과적으로 기름을 지방산으로 전환해 최고 농도의 지방산 생산 균주를 개발했다. 또한, 지방산을 두 가지 형태의 바이오 디젤 연료 물질로 효율적으로 전환하는 추가적인 유전자 조작을 통해 바이오 디젤을 최고성능으로 생산하는 데 성공했다.

연구팀은 이전에 대장균을 이용해 바이오 연료인 휘발유를 생산하는 미생물 세계 최초로 개발한 바 있다. (Nature 표지논문 게재) 그러나 해당 기술은 생산성이 리터당 약 0.58g 정도로 매우 낮다는 한계가 있었다. 이를 극복하기 위해 로도코커스 균주를 이용해 포도당으로부터 리터당 50.2 g의 지방산 및 리터당 21.3 g의 바이오 디젤 생산에 성공했다.

이러한 성과를 통해 향후 식물성이나 동물성 기름에 의존하지 않고 비식용 바이오매스로부터 미생물 기반 바이오 연료의 대량 생산까지 가능하게 할 것으로 기대된다.

이상엽 특훈교수는 “이번에 개발한 고효율 미생물 기반 지방산과 바이오 디젤 생산 연구는 앞으로 환경문제 해결과 더불어 원유, 가스 등 화석연료에 의존해온 기존 석유 화학 산업에서 지속할 수 있고 환경친화적인 바이오 기반산업으로의 재편에 큰 역할을 할 것이다”라고 말했다.

이번 연구는 과기정통부가 지원하는 기후변화대응기술개발사업의 바이오리파이너리를 위한 시스템대사공학 원천기술개발 과제의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 미생물 내에 축적된 오일과 이를 기반으로 생산되는 지방산 및 바이오 디젤

2019.06.20 조회수 22605

이상엽 교수, 지방산∙바이오디젤 생산 가능한 미생물 개발

〈 이상엽 특훈교수 〉

우리 대학 생명화학공학과 이상엽 특훈교수 연구팀이 비식용 바이오매스 기반의 최고성능을 갖는 지방산과 지방산 유도체로 전환하는 미생물 균주 및 발효 공정을 개발했다.

김혜미, 채동언 연구원 등이 참여한 이번 연구결과는 국제학술지 ‘네이처 케미컬 바이올로지(Nature Chemical Biology)」 6월 17일 자 온라인판에 게재됐다. (논문명 : Engineering of an oleaginous bacterium for the production of fatty acids and fuels)

화석원료는 현대 산업의 기초 물질이자 우리 생활 전반에 광범위하게 이용되는 원료 및 에너지원으로 필수적인 물질이다. 그러나 원유 매장량 고갈에 대한 우려와 원유 산업으로 인한 온난화 등의 환경문제가 세계적으로 매우 심각한 상황이다.

특히 우리나라의 경우 석유를 전량 수입에 의존하기 때문에 국제 유가 변동에 매우 취약해 환경문제를 해결과 원유를 대체할 수 있는 지속 가능한 바이오 기반 재생에너지의 생산이 필수다.

따라서 재생 가능한 자원 기반의 바이오 연료 개발이 활발히 이뤄지고 있는데, 그중 경유를 대체할 수 있는 환경친화적 연료인 바이오 디젤이 있다. 바이오 디젤은 주로 식물성 기름이나 동물성 지방의 에스터교환(transesterification) 반응을 통해 만들어지고 있다.

이 특훈교수 연구팀은 바이오 디젤 생산을 위해 폐목재, 잡초 등 지구상에서 가장 풍부한 바이오매스 주성분인 포도당으로부터 지방산 및 바이오 디젤로 이용할 수 있는 지방산 유도체를 생산하는 균주를 개발했다.

연구팀은 자연적으로 세포 내 기름을 축적하는 것으로 알려진 미생물인 로도코커스(Rhodococcus)를 시스템 대사공학을 통해 대사 회로를 체계적으로 조작해 최고성능으로 지방산 및 바이오 디젤을 생산하는 균주를 개발했다.

먼저 로도코커스의 배양 조건을 최적화한 뒤 포도당을 섭취해 세포 내 과량의 기름(트리아실글리세롤, triacylglycerol)을 축적하게 했다. 이후 선별한 외부 효소를 도입해 효과적으로 기름을 지방산으로 전환해 최고 농도의 지방산 생산 균주를 개발했다. 또한, 지방산을 두 가지 형태의 바이오 디젤 연료 물질로 효율적으로 전환하는 추가적인 유전자 조작을 통해 바이오 디젤을 최고성능으로 생산하는 데 성공했다.

연구팀은 이전에 대장균을 이용해 바이오 연료인 휘발유를 생산하는 미생물 세계 최초로 개발한 바 있다. (Nature 표지논문 게재) 그러나 해당 기술은 생산성이 리터당 약 0.58g 정도로 매우 낮다는 한계가 있었다. 이를 극복하기 위해 로도코커스 균주를 이용해 포도당으로부터 리터당 50.2 g의 지방산 및 리터당 21.3 g의 바이오 디젤 생산에 성공했다.

이러한 성과를 통해 향후 식물성이나 동물성 기름에 의존하지 않고 비식용 바이오매스로부터 미생물 기반 바이오 연료의 대량 생산까지 가능하게 할 것으로 기대된다.

이상엽 특훈교수는 “이번에 개발한 고효율 미생물 기반 지방산과 바이오 디젤 생산 연구는 앞으로 환경문제 해결과 더불어 원유, 가스 등 화석연료에 의존해온 기존 석유 화학 산업에서 지속할 수 있고 환경친화적인 바이오 기반산업으로의 재편에 큰 역할을 할 것이다”라고 말했다.

이번 연구는 과기정통부가 지원하는 기후변화대응기술개발사업의 바이오리파이너리를 위한 시스템대사공학 원천기술개발 과제의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 미생물 내에 축적된 오일과 이를 기반으로 생산되는 지방산 및 바이오 디젤

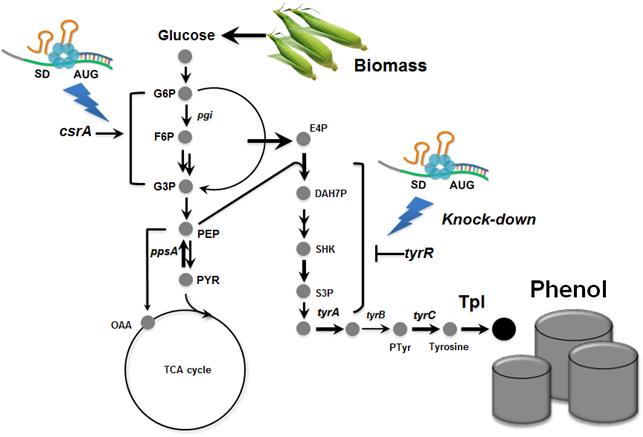

2019.06.20 조회수 22605 대장균 이용한 페놀 생산 성공

- 세계 최초로 대장균 이용해 리터당 3.8g의 페놀을 24시간 내 생산 성공 -

우리 학교 이상엽 특훈교수팀은 대장균을 이용해 재생 가능한 바이오매스로부터 페놀(phenol)을 생산하는 원천기술을 개발해 바이오테크놀로지(Biotechnology) 11일자 온라인판에 게재됐다.

이 기술은 친환경적인 미생물 발효 공정을 통해 화학물질을 생산하는 대사공학·공정 기술을 기반으로 개발돼 국내·외 생명공학 및 산업기술 발전에 크게 기여할 것으로 기대된다.

페놀은 석유화학공정을 통해 연간 800만 톤 이상 생산돼 폴리카보네이트, 에폭시, 제초제 등 다양한 산업에 폭넓게 사용되는 화학물질이다.

페놀이 갖고 있는 미생물에 대한 독성으로 인해 미생물을 이용한 페놀의 생산에 대한 연구는 그동안 어려움이 많아 생산량이 리터당 1g 미만 수준으로 더 이상의 향상이 이루어지지 못하고 있는 실정이었다.

최근 다양한 대장균들의 유전적, 생리·대사적 차이점이 보고되고 있는데 이 교수 연구팀은 이에 주목해 18종의 다양한 대장균 균주에 대해 동시에 대사공학을 적용해 그 중 ‘BL21’ 이라는 대장균 균주가 페놀생산에 가장 적합하다는 것을 발견했다.

연구팀이 적용한 기술 중 ‘합성 조절 RNA 기술’은 기존의 유전자 결실 방법보다 월등히 빠른 시간에 대사흐름의 조절을 가능하게 하는 기술로써 이번 연구에서도 18종의 대장균에 대한 대사공학을 동시에 진행하는데 중요한 역할을 했다.

또 미생물을 이용한 페놀의 생산에 있어 가장 큰 걸림돌이 페놀의 독성인데 연구팀은 발효공정에서 페놀의 대장균에 대한 독성을 최소화 할 수 있는 이상발효 공정(biphasic fermentation)을 이용해 페놀의 생산량을 증가시킬 수 있었다.

이렇게 개발된 대장균 균주는 기존 균주에 비해 월등히 높은 생산량과 생산능력을 보였으며 이상 유가식 발효(biphasic fed-batch fermentation)에서 리터당 3.8g의 페놀을 24시간 내에 생산할 수 있었다.

즉, 대장균을 이용해 재생 가능한 바이오매스로부터 쉽게 얻어질 수 있는 포도당을 이용해 페놀을 생산할 수 있는 균주를 개발해 세계 최고의 페놀 생산능력을 보이는 균주를 개발했다.

김병진 박사는 “다양한 합성생물학 기술들을 기반으로 대장균을 개량해 페놀을 처음으로 생산했으며 가장 높은 농도와 생산성을 기록했다”며 “발효 공정의 개량을 통해 미생물에 독성을 지니는 화합물의 생산가능성을 보여줬다는데 커다란 의미가 있다”고 말했다.

KAIST 생명화학공학과 이상엽 특훈교수 지도하에 김병진 박사, 박혜권 연구원이 공동 1저자로 참여한 이번 연구는 미래창조과학부와 한국연구재단의 글로벌 프론티어사업 지능형 바이오시스템설계 및 합성연구단의 지원을 받아 수행됐다.

2013.10.30 조회수 21643

대장균 이용한 페놀 생산 성공

- 세계 최초로 대장균 이용해 리터당 3.8g의 페놀을 24시간 내 생산 성공 -

우리 학교 이상엽 특훈교수팀은 대장균을 이용해 재생 가능한 바이오매스로부터 페놀(phenol)을 생산하는 원천기술을 개발해 바이오테크놀로지(Biotechnology) 11일자 온라인판에 게재됐다.

이 기술은 친환경적인 미생물 발효 공정을 통해 화학물질을 생산하는 대사공학·공정 기술을 기반으로 개발돼 국내·외 생명공학 및 산업기술 발전에 크게 기여할 것으로 기대된다.

페놀은 석유화학공정을 통해 연간 800만 톤 이상 생산돼 폴리카보네이트, 에폭시, 제초제 등 다양한 산업에 폭넓게 사용되는 화학물질이다.

페놀이 갖고 있는 미생물에 대한 독성으로 인해 미생물을 이용한 페놀의 생산에 대한 연구는 그동안 어려움이 많아 생산량이 리터당 1g 미만 수준으로 더 이상의 향상이 이루어지지 못하고 있는 실정이었다.

최근 다양한 대장균들의 유전적, 생리·대사적 차이점이 보고되고 있는데 이 교수 연구팀은 이에 주목해 18종의 다양한 대장균 균주에 대해 동시에 대사공학을 적용해 그 중 ‘BL21’ 이라는 대장균 균주가 페놀생산에 가장 적합하다는 것을 발견했다.

연구팀이 적용한 기술 중 ‘합성 조절 RNA 기술’은 기존의 유전자 결실 방법보다 월등히 빠른 시간에 대사흐름의 조절을 가능하게 하는 기술로써 이번 연구에서도 18종의 대장균에 대한 대사공학을 동시에 진행하는데 중요한 역할을 했다.

또 미생물을 이용한 페놀의 생산에 있어 가장 큰 걸림돌이 페놀의 독성인데 연구팀은 발효공정에서 페놀의 대장균에 대한 독성을 최소화 할 수 있는 이상발효 공정(biphasic fermentation)을 이용해 페놀의 생산량을 증가시킬 수 있었다.

이렇게 개발된 대장균 균주는 기존 균주에 비해 월등히 높은 생산량과 생산능력을 보였으며 이상 유가식 발효(biphasic fed-batch fermentation)에서 리터당 3.8g의 페놀을 24시간 내에 생산할 수 있었다.

즉, 대장균을 이용해 재생 가능한 바이오매스로부터 쉽게 얻어질 수 있는 포도당을 이용해 페놀을 생산할 수 있는 균주를 개발해 세계 최고의 페놀 생산능력을 보이는 균주를 개발했다.

김병진 박사는 “다양한 합성생물학 기술들을 기반으로 대장균을 개량해 페놀을 처음으로 생산했으며 가장 높은 농도와 생산성을 기록했다”며 “발효 공정의 개량을 통해 미생물에 독성을 지니는 화합물의 생산가능성을 보여줬다는데 커다란 의미가 있다”고 말했다.

KAIST 생명화학공학과 이상엽 특훈교수 지도하에 김병진 박사, 박혜권 연구원이 공동 1저자로 참여한 이번 연구는 미래창조과학부와 한국연구재단의 글로벌 프론티어사업 지능형 바이오시스템설계 및 합성연구단의 지원을 받아 수행됐다.

2013.10.30 조회수 21643 고효율 바이오부탄올 생산기술 개발

- 균주 생산수율 87%, 바이오에탄올 수준으로 끌어올려 -- 발효 공정 생산성 3배 이상 향상, 반면 분리・정제 비용은 70% 절감 -

친환경 차세대 에너지 ‘바이오부탄올’의 생산성을 기존 바이오에탄올 수준으로 크게 향상시킨 반면 비용은 대폭 줄어 든 기술이 KAIST와 국내기업 연구팀에 의해 개발됐다.

우리 학교 생명화학공학과 이상엽 특훈교수 연구팀이 GS칼텍스, 바이오퓨얼켐(주)와 공동으로 시스템대사공학 기법을 이용해 바이오부탄올의 생산성을 크게 향상시키면서도 경제성을 획기적으로 높인 공정을 개발하는데 성공했다.

바이오부탄올은 자동차 연료 첨가제로 이미 상용화된 바이오에탄올을 능가하는 친환경 차세대 에너지로 각광받고 있다.

바이오부탄올의 에너지밀도는 리터당 29.2MJ(메가줄)로 바이오에탄올(19.6MJ)보다 48%이상 높고 휘발유(32MJ)와 견줄만하다. 또 폐목재, 볏짚, 잉여 사탕수수, 해조류 등 비식용 바이오매스에서 추출이 가능하기 때문에 식량파동에서도 자유롭다.

특히, 휘발유와는 공기연료비를 비롯해 기화열, 옥탄가 등 여러 가지 연료 성능이 유사해서 현재 사용되고 있는 가솔린 엔진을 그대로 사용해도 되는 게 바이오부탄올의 큰 장점이다.

반면 바이오부탄올 생산을 위한 클로스트리듐 균주는 대장균이나 효모와는 달리 유전자 조작이 쉽지 않고, 또 복잡한 대사회로와 이에 대한 정보가 부족하기에 그동안 대사회로 재설계 자체가 어렵다는 점이 단점으로 꼽혀왔다.

이상엽 특훈교수는 자신이 창시한 시스템대사공학 기법을 도입해 산생성기와 용매생성기로 대변되던 대사회로모델 대신, 바이오부탄올 생산경로에 초점을 둔 대사회로 모델을 새롭게 고안해냈다.

연구팀은 새로운 대사회로 모델에서 바이오부탄올 생산경로를 직접경로(hot channel)와 간접경로(cold channel)로 정의했다.

이 대사회로 모델을 이용해 직접경로를 강화시키기 위한 대사공학을 수행해 이론수율 대비 49%의 생산수율을 나타내던 기존 균주를 87%까지 향상시킨 바이오부탄올 생산균주로 개량하는 데 성공했다.

연구팀은 이와 함께 GS칼텍스와 발효・분리공정 개발을 위한 연구를 수행해 흡착물질을 사용한 실시간 바이오부탄올 회수 및 제거 시스템을 개발하는 데 성공했다.

GS칼텍스와 공동연구 끝에 개발한 발효·분리공정 기술은 포도당 1.8kg을 이용해 585g의 부탄올을 생산했고, 한 시간에 리터당 1.3g 이상 생산했다. 이는 현존하는 세계 최고 수준의 농도, 수율, 생산성으로 발효 공정의 생산성을 3배 이상 향상시키면서 분리·정제 비용은 기존 대비 70%까지 절감했다.

이상엽 특훈교수는 “미국, 유럽 등 선진국에서 바이오연료로 상용화된 바이오에탄올 생산기술은 이론수율 대비 90%인데, 이번에 개발된 기술은 바이오에탄올의 수율에 육박한다”며 “수율측면에서는 차세대 연료인 바이오부탄올 생산 기술이 바이오에탄올 생산기술에 근접했음을 의미한다”고 이번 연구의 의미를 밝혔다.

이 교수는 또 “클로스트리듐 아세토부틸리쿰을 세계 최초로 시스템대사공학 기법으로 개량하고 새로운 발효·분리공정을 접목시켜 생산성을 획기적으로 향상시킨 사례”라며 “재생 가능한 자원으로부터 바이오부탄올 생산 공정의 산업화를 앞당기는 계기가 될 것”이라고 강조했다.

한편, 이번 연구 결과는 미생물분야 세계적 학술지인 ‘엠바이오(mBio)‘지 9·10월호 대표논문으로 선정돼 10월 23일자에 게재됐다.

그림설명. 바이오부탄올 생산 미생물인 클로스트리듐 균주의 전자현미경 사진에 핫채널과 콜드채널을 각각 빨간색과 녹색으로 표현. 화합물 구조는 부탄올.

2012.11.06 조회수 18998

고효율 바이오부탄올 생산기술 개발

- 균주 생산수율 87%, 바이오에탄올 수준으로 끌어올려 -- 발효 공정 생산성 3배 이상 향상, 반면 분리・정제 비용은 70% 절감 -

친환경 차세대 에너지 ‘바이오부탄올’의 생산성을 기존 바이오에탄올 수준으로 크게 향상시킨 반면 비용은 대폭 줄어 든 기술이 KAIST와 국내기업 연구팀에 의해 개발됐다.

우리 학교 생명화학공학과 이상엽 특훈교수 연구팀이 GS칼텍스, 바이오퓨얼켐(주)와 공동으로 시스템대사공학 기법을 이용해 바이오부탄올의 생산성을 크게 향상시키면서도 경제성을 획기적으로 높인 공정을 개발하는데 성공했다.

바이오부탄올은 자동차 연료 첨가제로 이미 상용화된 바이오에탄올을 능가하는 친환경 차세대 에너지로 각광받고 있다.

바이오부탄올의 에너지밀도는 리터당 29.2MJ(메가줄)로 바이오에탄올(19.6MJ)보다 48%이상 높고 휘발유(32MJ)와 견줄만하다. 또 폐목재, 볏짚, 잉여 사탕수수, 해조류 등 비식용 바이오매스에서 추출이 가능하기 때문에 식량파동에서도 자유롭다.

특히, 휘발유와는 공기연료비를 비롯해 기화열, 옥탄가 등 여러 가지 연료 성능이 유사해서 현재 사용되고 있는 가솔린 엔진을 그대로 사용해도 되는 게 바이오부탄올의 큰 장점이다.

반면 바이오부탄올 생산을 위한 클로스트리듐 균주는 대장균이나 효모와는 달리 유전자 조작이 쉽지 않고, 또 복잡한 대사회로와 이에 대한 정보가 부족하기에 그동안 대사회로 재설계 자체가 어렵다는 점이 단점으로 꼽혀왔다.

이상엽 특훈교수는 자신이 창시한 시스템대사공학 기법을 도입해 산생성기와 용매생성기로 대변되던 대사회로모델 대신, 바이오부탄올 생산경로에 초점을 둔 대사회로 모델을 새롭게 고안해냈다.

연구팀은 새로운 대사회로 모델에서 바이오부탄올 생산경로를 직접경로(hot channel)와 간접경로(cold channel)로 정의했다.

이 대사회로 모델을 이용해 직접경로를 강화시키기 위한 대사공학을 수행해 이론수율 대비 49%의 생산수율을 나타내던 기존 균주를 87%까지 향상시킨 바이오부탄올 생산균주로 개량하는 데 성공했다.

연구팀은 이와 함께 GS칼텍스와 발효・분리공정 개발을 위한 연구를 수행해 흡착물질을 사용한 실시간 바이오부탄올 회수 및 제거 시스템을 개발하는 데 성공했다.

GS칼텍스와 공동연구 끝에 개발한 발효·분리공정 기술은 포도당 1.8kg을 이용해 585g의 부탄올을 생산했고, 한 시간에 리터당 1.3g 이상 생산했다. 이는 현존하는 세계 최고 수준의 농도, 수율, 생산성으로 발효 공정의 생산성을 3배 이상 향상시키면서 분리·정제 비용은 기존 대비 70%까지 절감했다.

이상엽 특훈교수는 “미국, 유럽 등 선진국에서 바이오연료로 상용화된 바이오에탄올 생산기술은 이론수율 대비 90%인데, 이번에 개발된 기술은 바이오에탄올의 수율에 육박한다”며 “수율측면에서는 차세대 연료인 바이오부탄올 생산 기술이 바이오에탄올 생산기술에 근접했음을 의미한다”고 이번 연구의 의미를 밝혔다.

이 교수는 또 “클로스트리듐 아세토부틸리쿰을 세계 최초로 시스템대사공학 기법으로 개량하고 새로운 발효·분리공정을 접목시켜 생산성을 획기적으로 향상시킨 사례”라며 “재생 가능한 자원으로부터 바이오부탄올 생산 공정의 산업화를 앞당기는 계기가 될 것”이라고 강조했다.

한편, 이번 연구 결과는 미생물분야 세계적 학술지인 ‘엠바이오(mBio)‘지 9·10월호 대표논문으로 선정돼 10월 23일자에 게재됐다.

그림설명. 바이오부탄올 생산 미생물인 클로스트리듐 균주의 전자현미경 사진에 핫채널과 콜드채널을 각각 빨간색과 녹색으로 표현. 화합물 구조는 부탄올.

2012.11.06 조회수 18998