%EC%9B%90%EC%9E%90%EB%A1%9C

-

양자 시뮬레이터로 양자얽힘 관측 도전

고온 초전도물질은 수십 년이 지난 지금도 어떠한 물리적인 기작으로 초전도가 형성되는지 명확하게 규명되지 않았다. 광격자 양자 시뮬레이터는 이러한 문제를 풀기 위한 새로운 접근 방식으로 이미 고전 컴퓨터가 연산할 수 없는 영역에 우위를 보여주었으며, 최근 고온 초전도체에서 관측된 반강자성을 관측하는 등 미래에 고온 초전도 문제를 풀 수 있는 강력한 후보다.

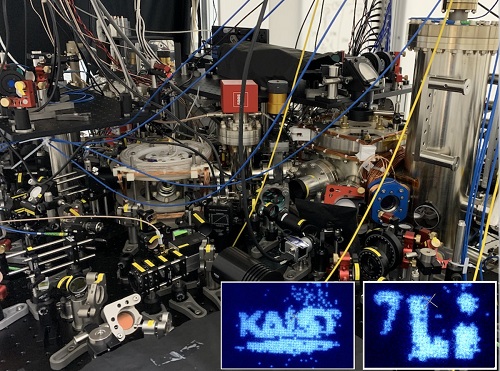

우리 대학 물리학과 최재윤 교수 연구팀이 포항공대 조길영 교수 연구팀과 공동연구를 통해 중성원자 양자 시뮬레이터의 오류 정정 기술을 개발해 최초로 2차원에서의 비국소 질서 변수를 측정함으로써 향후위상 물질과 고온 초전도체 물질 특성을 알아낼 수 있도록 하는 데 성공했다고 29일 밝혔다.

이러한 양자 시뮬레이터의 큰 단점은 관측 과정 및 양자 상태 준비 과정에서 발생하는 결함으로(예: 원자 손실), 이를 체계적으로 파악하고, 정정하는 것이 매우 어렵다. 이러한 결함은 특히 위상물질의 특성을 규정짓는 비국소 질서변수를 측정하는데 큰 걸림돌이 되며, 2차원에서는 그 효과가 더욱 커져 큰 시스템에서 비국소 질서 변수의 실험적 관측을 어렵게 만드는 주요 요소다.

일반적으로 우리가 관측하는 물리량은 국소성을 띄기 때문에, 이러한 양자역학적 특이성인 양자 얽힘(entanglement)이 물성을 지배하는 물질인 위상물질의 비국소 질서 변수를 측정하는 것은 간단하지 않다. 더욱이 2차원, 3차원 물질의 경우 실험적 노이즈에 의해 그 신호가 급격하게 약해지기 때문에 이를 실험적으로 관측하기는 매우 어렵다.

최 교수 연구팀은 양자 시뮬레이터에 비국소 질서 변수가 측정 가능하고 실험적인 결함도 함께 찾아내는 방법을 개발했다. 또한 연구팀은 2차원에서도 양자얽힘의 위상 물질의 물성을 규정짓는 것도 가능함을 보여주었다. 시뮬레이터 실시과정에서 발생한 결점까지 제거하는데 성공한 이후, 위상물질의 2차원 비국소 질서변수는 급격하게(100배 이상) 증가하는 양상을 보였으며, 원자 수에 무관하게 측정값이 일정하게 유지되는 것을 확인하는 등 이론적으로 예측된 경향을 모두 확인할 수 있었다.

해당 기술은 여러 가지 중성원자 양자 시뮬레이터에 활용이 가능하다. 원거리 상호작용이 주요한 양자 시뮬레이터의 경우, 양자 스핀 액상과 같은 2차원 위상 물질의 물성을 규정하는데 적용 가능하며, 고온 초전도체 물질을 흉내 내는 양자 시뮬레이터에도 해당 기법을 응용할 수 있을 것으로 기대된다.

최재윤 교수는 “이번 연구는 중성원자 양자 시뮬레이터에 존재하는 실험적 결함을 보정하는 것이 가능함을 보여준 최초의 연구이며, 향후 위상 양자 연산에 이용되는 양자 스핀 액상과 같은 고차원 위상 물질 발견 및 물성 규정에 주요하게 활용될 것”이라고 하였다.

우리 대학 허준혁 연구원과 포스텍 이원준 학생이 공동 제1 저자로 참여한 이번 연구는 국제 학술지 `피지컬 리뷰 X (Physical Review X)' 14권 1호에 지난 1월 8일 출판됐다. (논문명 : Measuring nonlocal brane order with error-corrected quantum gas microscopes).

한편 이번 연구는 삼성미래기술재단과 한국연구재단의 지원으로 수행됐다.

2024.01.29 조회수 7643

양자 시뮬레이터로 양자얽힘 관측 도전

고온 초전도물질은 수십 년이 지난 지금도 어떠한 물리적인 기작으로 초전도가 형성되는지 명확하게 규명되지 않았다. 광격자 양자 시뮬레이터는 이러한 문제를 풀기 위한 새로운 접근 방식으로 이미 고전 컴퓨터가 연산할 수 없는 영역에 우위를 보여주었으며, 최근 고온 초전도체에서 관측된 반강자성을 관측하는 등 미래에 고온 초전도 문제를 풀 수 있는 강력한 후보다.

우리 대학 물리학과 최재윤 교수 연구팀이 포항공대 조길영 교수 연구팀과 공동연구를 통해 중성원자 양자 시뮬레이터의 오류 정정 기술을 개발해 최초로 2차원에서의 비국소 질서 변수를 측정함으로써 향후위상 물질과 고온 초전도체 물질 특성을 알아낼 수 있도록 하는 데 성공했다고 29일 밝혔다.

이러한 양자 시뮬레이터의 큰 단점은 관측 과정 및 양자 상태 준비 과정에서 발생하는 결함으로(예: 원자 손실), 이를 체계적으로 파악하고, 정정하는 것이 매우 어렵다. 이러한 결함은 특히 위상물질의 특성을 규정짓는 비국소 질서변수를 측정하는데 큰 걸림돌이 되며, 2차원에서는 그 효과가 더욱 커져 큰 시스템에서 비국소 질서 변수의 실험적 관측을 어렵게 만드는 주요 요소다.

일반적으로 우리가 관측하는 물리량은 국소성을 띄기 때문에, 이러한 양자역학적 특이성인 양자 얽힘(entanglement)이 물성을 지배하는 물질인 위상물질의 비국소 질서 변수를 측정하는 것은 간단하지 않다. 더욱이 2차원, 3차원 물질의 경우 실험적 노이즈에 의해 그 신호가 급격하게 약해지기 때문에 이를 실험적으로 관측하기는 매우 어렵다.

최 교수 연구팀은 양자 시뮬레이터에 비국소 질서 변수가 측정 가능하고 실험적인 결함도 함께 찾아내는 방법을 개발했다. 또한 연구팀은 2차원에서도 양자얽힘의 위상 물질의 물성을 규정짓는 것도 가능함을 보여주었다. 시뮬레이터 실시과정에서 발생한 결점까지 제거하는데 성공한 이후, 위상물질의 2차원 비국소 질서변수는 급격하게(100배 이상) 증가하는 양상을 보였으며, 원자 수에 무관하게 측정값이 일정하게 유지되는 것을 확인하는 등 이론적으로 예측된 경향을 모두 확인할 수 있었다.

해당 기술은 여러 가지 중성원자 양자 시뮬레이터에 활용이 가능하다. 원거리 상호작용이 주요한 양자 시뮬레이터의 경우, 양자 스핀 액상과 같은 2차원 위상 물질의 물성을 규정하는데 적용 가능하며, 고온 초전도체 물질을 흉내 내는 양자 시뮬레이터에도 해당 기법을 응용할 수 있을 것으로 기대된다.

최재윤 교수는 “이번 연구는 중성원자 양자 시뮬레이터에 존재하는 실험적 결함을 보정하는 것이 가능함을 보여준 최초의 연구이며, 향후 위상 양자 연산에 이용되는 양자 스핀 액상과 같은 고차원 위상 물질 발견 및 물성 규정에 주요하게 활용될 것”이라고 하였다.

우리 대학 허준혁 연구원과 포스텍 이원준 학생이 공동 제1 저자로 참여한 이번 연구는 국제 학술지 `피지컬 리뷰 X (Physical Review X)' 14권 1호에 지난 1월 8일 출판됐다. (논문명 : Measuring nonlocal brane order with error-corrected quantum gas microscopes).

한편 이번 연구는 삼성미래기술재단과 한국연구재단의 지원으로 수행됐다.

2024.01.29 조회수 7643 -

한빛원전의 시공 불량 문제를 해결하기 위한 시뮬레이션 개발

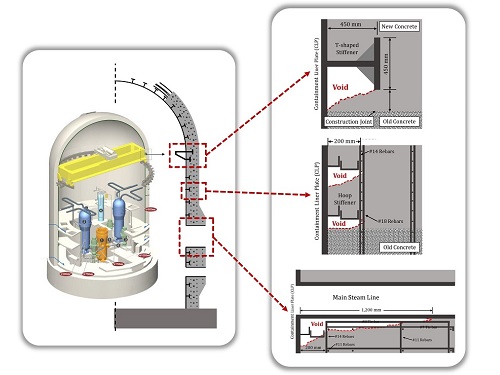

후쿠시마 사고 이후 원전 안전 및 관리에 대한 관심이 집중되고 있다. 한국에서는 2017년 6월경 한빛원전의 원자로 격납건물의 콘크리트 벽 속에서 대규모 공극이 발견되었다. 원자로 격납건물은 원전 사고 발생 시 방사능 유출을 막아주는 최후의 보루이기 때문에, 이러한 콘크리트 공극으로 인한 원전의 안전상 우려가 큰 상황이다.

국내 연구진들은 원자로 격납건물 시공시 콘크리트 다짐 및 채움 불량으로 인하여 격납로 내 콘크리트에 공극이 발생한 것으로 추정하고 있다. 원자로 격납건물은 일반 콘크리트 구조물과 달리 매우 높은 밀도의 철근 보강이 필요하기 때문에, 콘크리트 타설 시 진동 다짐기가 진입하지 못하는 구역이 존재할 가능성이 높아서 콘크리트 공동에 대한 위험성이 높다. 하지만 돔 형태의 벽체 내부를 감싼 6 mm 두께의 철판(콘크리트 라이너 플레이트, CLP)이 영구 거푸집으로 활용되기 때문에 내부 공동에 대한 육안 검사가 불가능하다는 점에서 공극 발생 여부의 발견에 대한 어려움이 있다.

우리 대학 건설및환경공학과 김재홍 교수 연구팀은 이러한 문제를 해결하기 위하여 콘크리트의 유동성과 다짐 불량으로 인해 발생하는 공동을 억제할 수 있는 시공 시뮬레이션 기법을 개발했다.

연구팀에서 제안한 콘크리트 유동 시뮬레이션 기법은 콘크리트의 레올로지와 진동다짐의 영향 반경을 고려하여 콘크리트 공동 발생 예상 부위를 예측하는 기술이다. 연구팀은 이번 연구를 통해 콘크리트 진동다짐의 영향 반경(감쇠계수)을 직접 측정하여 굳지 않은 콘크리트 내부의 진동 에너지 밀도 분포를 제시했다. 이어서, 진동 에너지에 따른 콘크리트의 Vibrorheology를 정량적으로 측정하여, 굳지 않은 콘크리트의 항복응력 감소를 정량적으로 모델링하여 시공 시뮬레이션을 가능하게 하였다.

새로 제안된 시공 시뮬레이션 기법은 기존 콘크리트 유동해석으로는 고려할 수 없었던 격납건물 내부 보강재의 형상과 크기, 콘크리트 레올로지, 그리고 진동다짐의 진폭과 진동수까지 고려하여 콘크리트의 채움성을 평가할 수 있게 되었다. 연구팀은 향후 보강 연구를 진행해 3D 프린팅 콘크리트의 레올로지 제어, 프리캐스트 콘크리트의 품질 관리 등에도 해당 기술을 활용할 계획이다.

이번 연구는 한국수력원자력(주)와 한국연구재단의 과학기술분야 기초연구사업의 지원으로 수행되었으며, 건설공학 분야에서 권위 있는 학술지인 ACI Materials Journal, Cement and Concrete Research 등에 출판되었다.

(논문명: (1) Quantitative evaluation of energy transfer of a concrete vibrator. (2) Flow simulation of fresh concrete accounting for vibrating compaction.)

2023.10.24 조회수 7762

한빛원전의 시공 불량 문제를 해결하기 위한 시뮬레이션 개발

후쿠시마 사고 이후 원전 안전 및 관리에 대한 관심이 집중되고 있다. 한국에서는 2017년 6월경 한빛원전의 원자로 격납건물의 콘크리트 벽 속에서 대규모 공극이 발견되었다. 원자로 격납건물은 원전 사고 발생 시 방사능 유출을 막아주는 최후의 보루이기 때문에, 이러한 콘크리트 공극으로 인한 원전의 안전상 우려가 큰 상황이다.

국내 연구진들은 원자로 격납건물 시공시 콘크리트 다짐 및 채움 불량으로 인하여 격납로 내 콘크리트에 공극이 발생한 것으로 추정하고 있다. 원자로 격납건물은 일반 콘크리트 구조물과 달리 매우 높은 밀도의 철근 보강이 필요하기 때문에, 콘크리트 타설 시 진동 다짐기가 진입하지 못하는 구역이 존재할 가능성이 높아서 콘크리트 공동에 대한 위험성이 높다. 하지만 돔 형태의 벽체 내부를 감싼 6 mm 두께의 철판(콘크리트 라이너 플레이트, CLP)이 영구 거푸집으로 활용되기 때문에 내부 공동에 대한 육안 검사가 불가능하다는 점에서 공극 발생 여부의 발견에 대한 어려움이 있다.

우리 대학 건설및환경공학과 김재홍 교수 연구팀은 이러한 문제를 해결하기 위하여 콘크리트의 유동성과 다짐 불량으로 인해 발생하는 공동을 억제할 수 있는 시공 시뮬레이션 기법을 개발했다.

연구팀에서 제안한 콘크리트 유동 시뮬레이션 기법은 콘크리트의 레올로지와 진동다짐의 영향 반경을 고려하여 콘크리트 공동 발생 예상 부위를 예측하는 기술이다. 연구팀은 이번 연구를 통해 콘크리트 진동다짐의 영향 반경(감쇠계수)을 직접 측정하여 굳지 않은 콘크리트 내부의 진동 에너지 밀도 분포를 제시했다. 이어서, 진동 에너지에 따른 콘크리트의 Vibrorheology를 정량적으로 측정하여, 굳지 않은 콘크리트의 항복응력 감소를 정량적으로 모델링하여 시공 시뮬레이션을 가능하게 하였다.

새로 제안된 시공 시뮬레이션 기법은 기존 콘크리트 유동해석으로는 고려할 수 없었던 격납건물 내부 보강재의 형상과 크기, 콘크리트 레올로지, 그리고 진동다짐의 진폭과 진동수까지 고려하여 콘크리트의 채움성을 평가할 수 있게 되었다. 연구팀은 향후 보강 연구를 진행해 3D 프린팅 콘크리트의 레올로지 제어, 프리캐스트 콘크리트의 품질 관리 등에도 해당 기술을 활용할 계획이다.

이번 연구는 한국수력원자력(주)와 한국연구재단의 과학기술분야 기초연구사업의 지원으로 수행되었으며, 건설공학 분야에서 권위 있는 학술지인 ACI Materials Journal, Cement and Concrete Research 등에 출판되었다.

(논문명: (1) Quantitative evaluation of energy transfer of a concrete vibrator. (2) Flow simulation of fresh concrete accounting for vibrating compaction.)

2023.10.24 조회수 7762 -

3D 프린터로 차세대 소형원전 안전성 높이는 기술 나왔다

우리 대학 원자력및양자공학과 류호진 교수 연구팀이 금속 3D 프린팅을 활용해 소형모듈원자로(SMR) 안전성을 더욱 높일 수 있는 기술을 개발했다고 26일 밝혔다. SMR은 발전용량이 300메가와트(㎿) 수준인 소형 원자력발전소로 기존 원전보다 훨씬 좁은 땅에서 비슷한 수준의 전기를 생산할 수 있는 차세대 기술이다. 한국원자력연구원은 강석훈 재료안전기술개발부 책임연구원팀과 금속 분말 소재 전문 제조 기업인 하나에이엠티도 개발에 참여했다.

3D 프린팅 기술을 이용하면 원자로와 같이 구조가 복잡하면서 정밀한 가공이 요구되는 부품을 이음새 없이 설계‧제조할 수 있다. 원재료를 별도로 가공처리하지 않아고 되고 재료 손실도 거의 없어 비용을 아낄 수 있다는 장점도 있다. 때문에 최근 원전 부품 제조업에서 3D 프린팅 기술이 각광받는 추세다.

연구팀이 개발한 것은 SMR 압력용기 소재를 만들 수 있는 3D 프린팅 전용 금속 분말이다. 원자로 압력용기는 원자로 격납 건물 내부 정중앙에 위치한 핵심 구조물로 안에는 핵 연료봉이 들어간다. 압력용기가 튼튼하게 만들어져야 그 안에서 핵분열이 안전하게 일어나면서 전기 생산이 가능하다는 것이다.

원자로 압력용기는 탄소 함량이 높은 소재로 돼있어 3D 프린팅용 미세 분말로 만들기가 어려웠다. 탄소 함량이 높은 소재는 분말로 만드는 과정에서 쉽게 산화되고 유동성이 낮아 3D 프린터에서 분말을 분사하는 노즐을 통과하기 어렵기 때문이다.

이에 연구팀은 수십 마이크로미터(㎛) 크기의 3D 프린팅용 미세 분말을 제조했다. 여기에 분말을 방사하는 노즐을 소용돌이 형태로 만들어 분사 중에 분말 크기를 미세하게 제어할 수 있도록 해 유동성도 개선했다. 이후 3D 프린팅 방식의 빔 에너지, 스캔 속도, 열의 양을 조절해 충격 흡수율이 우수한 소재를 만드는 최적의 공정 조건을 만들었다.

연구팀은 영하 196도 저온에서 영상 80도 고온까지 다양한 환경에서 3D 프린터로 만든 압력용기용 소재와 기존 압력용기용 소재의 충격 흡수율을 비교했다. 기존 소재는 영하 75도 부근에서 쪼개지는 걸 발견했으나 3D 프린터로 만든 소재는 영하 145도까지 버틸 수 있었다. 금속이 깨지기 쉬운 극한의 저온 환경에서도 충격을 잘 흡수한 것이라고 연구팀은 설명했다.

연구팀은 앞으로 3D 프린팅 기반 제조 기술 표준화와 규제기관 인허가 획득에 힘쓸 계획이다. 주한규 한국원자력연구원장은 “이번에 개발한 3D 프린팅용 분말 소재는 향후 SMR은 물론 높은 안전성이 요구되는 각종 원자로 부품 제작에도 널리 활용될 것이라 기대한다”고 말했다.

2023.01.27 조회수 7639

3D 프린터로 차세대 소형원전 안전성 높이는 기술 나왔다

우리 대학 원자력및양자공학과 류호진 교수 연구팀이 금속 3D 프린팅을 활용해 소형모듈원자로(SMR) 안전성을 더욱 높일 수 있는 기술을 개발했다고 26일 밝혔다. SMR은 발전용량이 300메가와트(㎿) 수준인 소형 원자력발전소로 기존 원전보다 훨씬 좁은 땅에서 비슷한 수준의 전기를 생산할 수 있는 차세대 기술이다. 한국원자력연구원은 강석훈 재료안전기술개발부 책임연구원팀과 금속 분말 소재 전문 제조 기업인 하나에이엠티도 개발에 참여했다.

3D 프린팅 기술을 이용하면 원자로와 같이 구조가 복잡하면서 정밀한 가공이 요구되는 부품을 이음새 없이 설계‧제조할 수 있다. 원재료를 별도로 가공처리하지 않아고 되고 재료 손실도 거의 없어 비용을 아낄 수 있다는 장점도 있다. 때문에 최근 원전 부품 제조업에서 3D 프린팅 기술이 각광받는 추세다.

연구팀이 개발한 것은 SMR 압력용기 소재를 만들 수 있는 3D 프린팅 전용 금속 분말이다. 원자로 압력용기는 원자로 격납 건물 내부 정중앙에 위치한 핵심 구조물로 안에는 핵 연료봉이 들어간다. 압력용기가 튼튼하게 만들어져야 그 안에서 핵분열이 안전하게 일어나면서 전기 생산이 가능하다는 것이다.

원자로 압력용기는 탄소 함량이 높은 소재로 돼있어 3D 프린팅용 미세 분말로 만들기가 어려웠다. 탄소 함량이 높은 소재는 분말로 만드는 과정에서 쉽게 산화되고 유동성이 낮아 3D 프린터에서 분말을 분사하는 노즐을 통과하기 어렵기 때문이다.

이에 연구팀은 수십 마이크로미터(㎛) 크기의 3D 프린팅용 미세 분말을 제조했다. 여기에 분말을 방사하는 노즐을 소용돌이 형태로 만들어 분사 중에 분말 크기를 미세하게 제어할 수 있도록 해 유동성도 개선했다. 이후 3D 프린팅 방식의 빔 에너지, 스캔 속도, 열의 양을 조절해 충격 흡수율이 우수한 소재를 만드는 최적의 공정 조건을 만들었다.

연구팀은 영하 196도 저온에서 영상 80도 고온까지 다양한 환경에서 3D 프린터로 만든 압력용기용 소재와 기존 압력용기용 소재의 충격 흡수율을 비교했다. 기존 소재는 영하 75도 부근에서 쪼개지는 걸 발견했으나 3D 프린터로 만든 소재는 영하 145도까지 버틸 수 있었다. 금속이 깨지기 쉬운 극한의 저온 환경에서도 충격을 잘 흡수한 것이라고 연구팀은 설명했다.

연구팀은 앞으로 3D 프린팅 기반 제조 기술 표준화와 규제기관 인허가 획득에 힘쓸 계획이다. 주한규 한국원자력연구원장은 “이번에 개발한 3D 프린팅용 분말 소재는 향후 SMR은 물론 높은 안전성이 요구되는 각종 원자로 부품 제작에도 널리 활용될 것이라 기대한다”고 말했다.

2023.01.27 조회수 7639