%EC%B4%88%EA%B2%BD%EB%9F%89

-

초경량·고강도 동시 갖춘 첨단 신소재 개발

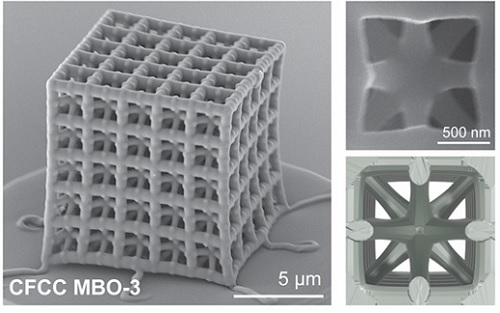

최근 자동차, 항공, 모빌리티 등 첨단 산업에서는 경량화와 동시에 우수한 기계적 성능을 갖춘 소재에 대한 수요가 증가하고 있다. 국제 공동연구진이 나노 구조를 활용한 초경량 고강도 소재를 개발하여 향후 맞춤형 설계를 통해 다양한 산업에 응용 가능성을 제시했다.

우리 대학 기계공학과 유승화 교수 연구팀이 토론토 대학(Univ. of Toronto) 토빈 필레터 교수(Prof. Tobin Filleter) 연구팀과 협력해, 높은 강성과 강도를 유지하면서도 경량성을 극대화한 나노 격자 구조를 개발했다고 18일 밝혔다.

연구팀은 이번 연구에서 격자 구조의 보(beam) 형상을 최적화해 경량성을 유지하면서도 강성과 강도를 극대화하는 방안을 모색했다.

특히, 다목적 베이지안 최적화(Multi-objective Bayesian Optimization) 알고리즘*을 활용해 인장 및 전단 강성 향상과 무게 감소를 동시에 고려하는 최적 설계를 수행했다. 기존 방식보다 훨씬 적은 데이터(약 400개)만으로도 최적의 격자 구조를 예측하고 설계할 수 있음을 입증했다.

*다목적 베이지안 최적화 알고리즘: 여러 목표를 동시에 고려해 최적의 해결책을 찾는 방법으로, 불확실도가 있는 상황에서도 효율적으로 데이터 수집과 결과 예측을 반복하며 최적화를 진행

연구팀은 더 나아가, 나노 스케일에서는 크기가 작아질수록 기계적 특성이 향상되는 효과를 극대화하기 위해 열분해 탄소(pyrolytic carbon) 소재*를 활용해 초경량·고강도·고강성 나노 격자 구조를 구현했다.

*열분해 탄소 소재: 높은 온도에서 유기물을 분해해 얻는 탄소 물질로, 내열성과 강도가 뛰어나 다양한 산업에서 사용 예를 들어, 고온에서도 변형되지 않는 코팅재로 활용되어 반도체 장비나 인공 관절 코팅에 쓰임

이를 위해 이광자 중합(two-photon polymerization, 2PP) 기술*을 적용해 복잡한 나노 격자 구조를 정밀하게 제작했으며, 기계적 성능 평가 결과 해당 구조가 강철에 버금가는 강도와 스티로폼 수준의 경량성을 동시에 갖추고 있음을 확인했다.

*이광자 중합 기술: 레이저 빔을 이용해 특정 파장의 두 개의 광자가 동시에 흡수될 때만 중합 반응이 일어나도록 하는 원리를 기반으로 하는 첨단 광학 제조 기술

또한, 멀티포커스 이광자 중합(multi-focus 2PP) 기술을 이용해 나노스케일의 정밀도를 유지하면서도 밀리미터 스케일의 구조물 제작이 가능함을 연구팀은 입증했다.

유승화 교수는 “이번 기술은 기존 설계 방식의 한계로 지적되던 응력 집중 문제를 3차원 나노 격자 구조를 통해 혁신적으로 해결함으로써, 초경량성과 고강도를 동시에 구현한 신소재 개발에 중요한 진전을 이루었다”라고 말했다.

이어 유 교수는 “데이터 기반 최적화 설계와 정밀 3D 프린팅 기술을 융합한 이 기술은 항공우주 및 자동차 산업의 경량화 수요에 부응할 뿐만 아니라, 맞춤형 설계를 통한 다양한 산업 응용 가능성을 열어갈 것으로 기대된다”라고 강조했다.

이번 연구는 피터 설레스 박사(Dr. Peter Serles)와 KAIST 여진욱 박사가 공동 제1 저자로 연구를 주도했으며, 유승화 교수와 토빈 필레터 교수가 교신 저자로 참여했다.

연구 결과는 세계적인 국제 학술지인 ‘어드밴스드 머터리얼즈(Advanced Materials)’에 2025년 1월 23일 게재됐다.(논문 제목: Ultrahigh Specific Strength by Bayesian Optimization of Lightweight Carbon Nanolattices) DOI: https://doi.org/10.1002/adma.202410651

이번 연구는 과학기술정보통신부에서 지원하는 다상소재 혁신생산공정 연구센터 과제(ERC사업)와 식품의약품안전처의 M3DT(의료기기 디지털 개발도구) 과제, KAIST 국제협력사업의 지원을 받아 수행됐다.

2025.02.18 조회수 1406

초경량·고강도 동시 갖춘 첨단 신소재 개발

최근 자동차, 항공, 모빌리티 등 첨단 산업에서는 경량화와 동시에 우수한 기계적 성능을 갖춘 소재에 대한 수요가 증가하고 있다. 국제 공동연구진이 나노 구조를 활용한 초경량 고강도 소재를 개발하여 향후 맞춤형 설계를 통해 다양한 산업에 응용 가능성을 제시했다.

우리 대학 기계공학과 유승화 교수 연구팀이 토론토 대학(Univ. of Toronto) 토빈 필레터 교수(Prof. Tobin Filleter) 연구팀과 협력해, 높은 강성과 강도를 유지하면서도 경량성을 극대화한 나노 격자 구조를 개발했다고 18일 밝혔다.

연구팀은 이번 연구에서 격자 구조의 보(beam) 형상을 최적화해 경량성을 유지하면서도 강성과 강도를 극대화하는 방안을 모색했다.

특히, 다목적 베이지안 최적화(Multi-objective Bayesian Optimization) 알고리즘*을 활용해 인장 및 전단 강성 향상과 무게 감소를 동시에 고려하는 최적 설계를 수행했다. 기존 방식보다 훨씬 적은 데이터(약 400개)만으로도 최적의 격자 구조를 예측하고 설계할 수 있음을 입증했다.

*다목적 베이지안 최적화 알고리즘: 여러 목표를 동시에 고려해 최적의 해결책을 찾는 방법으로, 불확실도가 있는 상황에서도 효율적으로 데이터 수집과 결과 예측을 반복하며 최적화를 진행

연구팀은 더 나아가, 나노 스케일에서는 크기가 작아질수록 기계적 특성이 향상되는 효과를 극대화하기 위해 열분해 탄소(pyrolytic carbon) 소재*를 활용해 초경량·고강도·고강성 나노 격자 구조를 구현했다.

*열분해 탄소 소재: 높은 온도에서 유기물을 분해해 얻는 탄소 물질로, 내열성과 강도가 뛰어나 다양한 산업에서 사용 예를 들어, 고온에서도 변형되지 않는 코팅재로 활용되어 반도체 장비나 인공 관절 코팅에 쓰임

이를 위해 이광자 중합(two-photon polymerization, 2PP) 기술*을 적용해 복잡한 나노 격자 구조를 정밀하게 제작했으며, 기계적 성능 평가 결과 해당 구조가 강철에 버금가는 강도와 스티로폼 수준의 경량성을 동시에 갖추고 있음을 확인했다.

*이광자 중합 기술: 레이저 빔을 이용해 특정 파장의 두 개의 광자가 동시에 흡수될 때만 중합 반응이 일어나도록 하는 원리를 기반으로 하는 첨단 광학 제조 기술

또한, 멀티포커스 이광자 중합(multi-focus 2PP) 기술을 이용해 나노스케일의 정밀도를 유지하면서도 밀리미터 스케일의 구조물 제작이 가능함을 연구팀은 입증했다.

유승화 교수는 “이번 기술은 기존 설계 방식의 한계로 지적되던 응력 집중 문제를 3차원 나노 격자 구조를 통해 혁신적으로 해결함으로써, 초경량성과 고강도를 동시에 구현한 신소재 개발에 중요한 진전을 이루었다”라고 말했다.

이어 유 교수는 “데이터 기반 최적화 설계와 정밀 3D 프린팅 기술을 융합한 이 기술은 항공우주 및 자동차 산업의 경량화 수요에 부응할 뿐만 아니라, 맞춤형 설계를 통한 다양한 산업 응용 가능성을 열어갈 것으로 기대된다”라고 강조했다.

이번 연구는 피터 설레스 박사(Dr. Peter Serles)와 KAIST 여진욱 박사가 공동 제1 저자로 연구를 주도했으며, 유승화 교수와 토빈 필레터 교수가 교신 저자로 참여했다.

연구 결과는 세계적인 국제 학술지인 ‘어드밴스드 머터리얼즈(Advanced Materials)’에 2025년 1월 23일 게재됐다.(논문 제목: Ultrahigh Specific Strength by Bayesian Optimization of Lightweight Carbon Nanolattices) DOI: https://doi.org/10.1002/adma.202410651

이번 연구는 과학기술정보통신부에서 지원하는 다상소재 혁신생산공정 연구센터 과제(ERC사업)와 식품의약품안전처의 M3DT(의료기기 디지털 개발도구) 과제, KAIST 국제협력사업의 지원을 받아 수행됐다.

2025.02.18 조회수 1406 -

전기차 노면 소음과 모터 소음을 동시에 차단하는 초경량 차음 메타패널 개발

우리 대학 기계공학과 전원주 교수 연구팀이 전기차의 저주파 대역 노면 소음과 고주파 대역 모터 소음을 동시에 차단할 수 있는 신개념 음향 메타물질 기반 초경량 차음 메타패널을 개발했다고 18일 밝혔다.

음향 메타물질은 자연계에 존재하지 않는 음향학적 유효 물성(음의 질량, 음의 강성 등)을 갖도록 인공적으로 설계된 구조물로, 음향 은폐, 고투과-고집속, 완벽 차음/흡음 등 기존 재료로는 구현이 어려운 성능을 달성할 수 있는 특징이 있다.

내연기관을 대신해 전기모터를 동력원으로 사용하는 전기차는 기존의 내연기관 자동차에서 시끄럽다고 느끼던 엔진 소음이 더는 발생하지 않는다. 하지만, 엔진 소음에 의한 마스킹 효과가 사라지면서 오히려 저주파 대역의 노면 소음이 상대적으로 더 크게 들리거나 엔진을 대신하는 전기모터의 고주파 소음이 또렷하고 거슬리게 들리기도 한다.

미래 모빌리티의 한 축을 담당하고 있는 전기차가 단순히 하나의 운송 수단을 넘어 이동 중 휴식이나 레저 및 업무 활동 등 탑승자에게 필요한 맞춤형 서비스를 제공하는 개념으로 나아가고 있다는 점에서 전기차의 실내 정숙성을 확보하는 것이 매우 중요하다. 특히, 전기차 노면 소음과 모터 소음은 각각 저주파와 고주파로 나뉜 서로 다른 주파수 대역에서 나타날 뿐만 아니라 각각의 대역도 광대역이기 때문에, 이와 같은 소음을 동시에 효과적으로 차단할 수 있는 기술의 개발과 적용이 필요한 시점이다.

현재 상용화된 전기차에서는 소음 차단을 위해 폴리에스터, 열가소성 고무, EVA(에틸렌초산비닐 공중합체) 시트, 금속판 등의 전통적인 흡·차음재가 사용되고 있다. 하지만, 전통적인 흡·차음재의 성능은 재료 자체의 열/점성 소산 특성이나 질량 법칙(투과 손실 6dB(데시벨) 증가를 위해 질량 밀도가 2배 높아져야 함)에 의존하기 때문에 높은 차음 성능을 위해서는 재료의 무게 증가가 불가피하며, 이는 곧 전기차 배터리의 에너지 효율을 감소시키는 원인이 되고 있다.

따라서, 우수한 차음 성능을 발휘하면서도 경량화를 동시에 달성하는 것이 전기차 적용 측면에서 매우 중요한데, 기존의 음향학적 재료나 법칙의 한계를 넘어서야 한다는 점에서 학문적으로도 도전적인 문제였다.

전원주 교수 연구팀은 기존 기술의 한계를 극복함으로써 높은 차음 성능으로 전기차 노면 소음과 모터 소음을 동시에 차단할 수 있는 초경량 차음 메타패널을 개발했다.

연구팀이 개발한 메타패널은 저주파 대역(노면 소음)에서는 음의 유효 질량을 가지면서 고주파 대역(모터 소음)에서는 음의 유효 강성을 갖도록 설계됐으며, 면적밀도 1.51kg/m2의 매우 가벼운 무게로 100~1,750Hz의 넓은 주파수 대역에서 투과 손실 16.7dB(에너지 기준 98%) 이상 차단할 수 있음을 이론적으로 예측했고 제작과 실험을 통해 그 성능을 검증하는 데 성공했다. 이는 동일 차음 성능을 갖는 기존 기술과 비교해 20배 이상 가벼운 무게의 초경량화를 달성했다고 볼 수 있다. (그림 1 참고)

다중 스케일 격자 구조와 멤브레인(얇은 막)으로 구성된 차음 메타패널은 분리된 두 광대역에서 높은 투과 손실을 동시에 구현할 수 있다는 음향학적 특징이 있어, 전기차에 적용될 때 저주파 노면 소음과 고주파 모터 소음을 효과적으로 차단해낼 수 있을 것으로 기대된다. 특히, 메타패널의 기하학적 인자를 쉽게 조절함으로써 원하는 주파수 대역에서 높은 차음 성능을 달성할 수 있으므로, 전기차뿐 아니라 도심 항공 모빌리티(Urban Aerial Mobility, UAM) 등 다양한 미래 모빌리티에 적합하게 주파수 선택적 설계가 가능하다는 장점과 더불어 제작이 쉽다는 응용 측면의 장점도 갖고 있다.

우리 대학 기계공학과 김지완 박사과정(제1 저자), 최은지 박사과정(제2 저자)이 참여한 이번 연구 결과는 기계공학 분야 최상위권 국제 학술지인 `메카니컬 시스템 앤 시그널 프로세싱(Mechanical Systems and Signal Processing) (IF: 8.934, JCR 상위 4/137(2.55%)'에 지난 8월 30일 字 온라인 게재됐다. (논문명: Lightweight soundproofing meta-panel for separate wide frequency bands)

한편 이번 연구는 한국연구재단의 중견연구자지원사업과 글로벌프론티어사업-파동에너지극한제어연구단의 지원을 받아 수행됐다.

2022.10.18 조회수 9553

전기차 노면 소음과 모터 소음을 동시에 차단하는 초경량 차음 메타패널 개발

우리 대학 기계공학과 전원주 교수 연구팀이 전기차의 저주파 대역 노면 소음과 고주파 대역 모터 소음을 동시에 차단할 수 있는 신개념 음향 메타물질 기반 초경량 차음 메타패널을 개발했다고 18일 밝혔다.

음향 메타물질은 자연계에 존재하지 않는 음향학적 유효 물성(음의 질량, 음의 강성 등)을 갖도록 인공적으로 설계된 구조물로, 음향 은폐, 고투과-고집속, 완벽 차음/흡음 등 기존 재료로는 구현이 어려운 성능을 달성할 수 있는 특징이 있다.

내연기관을 대신해 전기모터를 동력원으로 사용하는 전기차는 기존의 내연기관 자동차에서 시끄럽다고 느끼던 엔진 소음이 더는 발생하지 않는다. 하지만, 엔진 소음에 의한 마스킹 효과가 사라지면서 오히려 저주파 대역의 노면 소음이 상대적으로 더 크게 들리거나 엔진을 대신하는 전기모터의 고주파 소음이 또렷하고 거슬리게 들리기도 한다.

미래 모빌리티의 한 축을 담당하고 있는 전기차가 단순히 하나의 운송 수단을 넘어 이동 중 휴식이나 레저 및 업무 활동 등 탑승자에게 필요한 맞춤형 서비스를 제공하는 개념으로 나아가고 있다는 점에서 전기차의 실내 정숙성을 확보하는 것이 매우 중요하다. 특히, 전기차 노면 소음과 모터 소음은 각각 저주파와 고주파로 나뉜 서로 다른 주파수 대역에서 나타날 뿐만 아니라 각각의 대역도 광대역이기 때문에, 이와 같은 소음을 동시에 효과적으로 차단할 수 있는 기술의 개발과 적용이 필요한 시점이다.

현재 상용화된 전기차에서는 소음 차단을 위해 폴리에스터, 열가소성 고무, EVA(에틸렌초산비닐 공중합체) 시트, 금속판 등의 전통적인 흡·차음재가 사용되고 있다. 하지만, 전통적인 흡·차음재의 성능은 재료 자체의 열/점성 소산 특성이나 질량 법칙(투과 손실 6dB(데시벨) 증가를 위해 질량 밀도가 2배 높아져야 함)에 의존하기 때문에 높은 차음 성능을 위해서는 재료의 무게 증가가 불가피하며, 이는 곧 전기차 배터리의 에너지 효율을 감소시키는 원인이 되고 있다.

따라서, 우수한 차음 성능을 발휘하면서도 경량화를 동시에 달성하는 것이 전기차 적용 측면에서 매우 중요한데, 기존의 음향학적 재료나 법칙의 한계를 넘어서야 한다는 점에서 학문적으로도 도전적인 문제였다.

전원주 교수 연구팀은 기존 기술의 한계를 극복함으로써 높은 차음 성능으로 전기차 노면 소음과 모터 소음을 동시에 차단할 수 있는 초경량 차음 메타패널을 개발했다.

연구팀이 개발한 메타패널은 저주파 대역(노면 소음)에서는 음의 유효 질량을 가지면서 고주파 대역(모터 소음)에서는 음의 유효 강성을 갖도록 설계됐으며, 면적밀도 1.51kg/m2의 매우 가벼운 무게로 100~1,750Hz의 넓은 주파수 대역에서 투과 손실 16.7dB(에너지 기준 98%) 이상 차단할 수 있음을 이론적으로 예측했고 제작과 실험을 통해 그 성능을 검증하는 데 성공했다. 이는 동일 차음 성능을 갖는 기존 기술과 비교해 20배 이상 가벼운 무게의 초경량화를 달성했다고 볼 수 있다. (그림 1 참고)

다중 스케일 격자 구조와 멤브레인(얇은 막)으로 구성된 차음 메타패널은 분리된 두 광대역에서 높은 투과 손실을 동시에 구현할 수 있다는 음향학적 특징이 있어, 전기차에 적용될 때 저주파 노면 소음과 고주파 모터 소음을 효과적으로 차단해낼 수 있을 것으로 기대된다. 특히, 메타패널의 기하학적 인자를 쉽게 조절함으로써 원하는 주파수 대역에서 높은 차음 성능을 달성할 수 있으므로, 전기차뿐 아니라 도심 항공 모빌리티(Urban Aerial Mobility, UAM) 등 다양한 미래 모빌리티에 적합하게 주파수 선택적 설계가 가능하다는 장점과 더불어 제작이 쉽다는 응용 측면의 장점도 갖고 있다.

우리 대학 기계공학과 김지완 박사과정(제1 저자), 최은지 박사과정(제2 저자)이 참여한 이번 연구 결과는 기계공학 분야 최상위권 국제 학술지인 `메카니컬 시스템 앤 시그널 프로세싱(Mechanical Systems and Signal Processing) (IF: 8.934, JCR 상위 4/137(2.55%)'에 지난 8월 30일 字 온라인 게재됐다. (논문명: Lightweight soundproofing meta-panel for separate wide frequency bands)

한편 이번 연구는 한국연구재단의 중견연구자지원사업과 글로벌프론티어사업-파동에너지극한제어연구단의 지원을 받아 수행됐다.

2022.10.18 조회수 9553 -

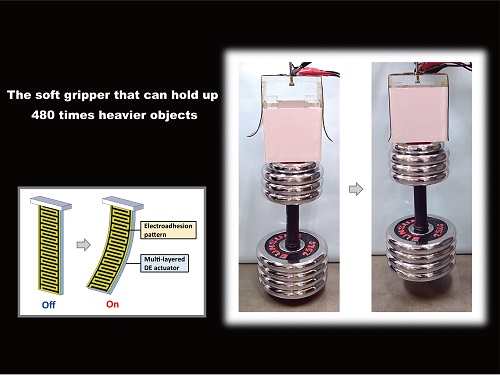

자체 무게의 480배 이상을 들어올릴 수 있는 소프트 그리퍼 개발

우리 대학 기계공학과 경기욱 교수 연구팀이 자체 무게의 480배 이상의 중량을 들어올릴 수 있는 소프트 그리퍼를 개발했다.

연구팀에서 개발한 그리퍼는 인공근육과 전기접착식피부를 결합한 초경량 그리퍼로서, 가벼운 인공근육을 이용해 쥐고자 하는 물체에 접촉한 후 강력한 전기접착력을 발생시켜 무거운 물체를 들어올릴 수 있도록 한다. 제작된 소프트 그리퍼는 6.2g의 가벼운 무게를 가지지만 625g의 무게까지 쥐고 이송시킬 수 있으며, 대면적으로 제작된 35g의 그리퍼는 자체 무게의 480배 이상인 16.8kg까지 집어올릴 수 있다.

연구팀은 이번 연구에서 폴리머 기반의 액추에이터를 인공근육으로 사용했기 때문에 매우 가벼운 무게의 소프트 그리퍼를 구현할 수 있었다. 폴리머 기반의 액추에이터는 높은 유전율을 가지는 얇은 탄성체의 양면에 신축성이 있는 전극을 도포하여 제작됐다. 양면의 전극에 전압을 가해주면 전극 사이의 인력이 발생하여 탄성체를 두께 방향으로 누르게 되고, 결과적으로 면 방향의 팽창이 발생하는 원리를 사용했다. 연구팀은 이러한 작동원리를 소프트 그리퍼에 응용하기 위해 팽창 변형을 굽힘 변형으로 변환해주는 기계적 구조를 도입했다.

연구팀은 인공근육을 사용해 그리퍼를 초경량으로 제작함과 동시에, 무거운 물체를 들어올릴 수 있도록 전기접착식피부를 적용했다. 전기접착식피부의 내부에는 접착력을 발생시키기 위한 전극이 반복적으로 배치되어 있으며, 피부의 표면에는 전기적 절연층이 코팅돼있다. 전기접착식피부가 물체와 접촉한 후 반복적으로 배치된 전극에 전압이 가해지면, 접촉한 물체의 표면에 전기접착식피부의 전극과 반대된 전하가 유도된다. 결과적으로 전기접착식피부의 전극과 물체 표면에 유도된 전하 사이에 전기적 인력이 생성돼 그리퍼와 대상 물체 사이에 높은 접착력을 발생시킬 수 있다.

연구팀에서는 소프트 그리퍼의 성능을 극대화하기 위해 인공근육 및 전기접착식피부의 구조, 규격, 소재를 실험적으로 최적화했다. 그 결과 연구팀에서 개발한 소프트 그리퍼는 두 개의 손가락만을 이용하지만 원기둥, 구, 육면체, 평평한 물체, 포장재, 비정형 물체 등 다양한 형상의 물체를 집어올리고 이송할 수 있으면서도, 자체 무게의 480배에 달하는 무게까지 들어올릴 수 있다.

연구팀이 개발한 소프트 그리퍼는 손으로 쥐기 어려운 평평한 모양부터 다양한 입체 모양의 물체를 모두 집을 수 있다는 장점이 있기 때문에, 로봇핸드를 교체하지 않고도 다양한 모양의 물체를 다루는 작업을 연속적으로 수행할 수 있을 것으로 기대된다. 또한, 경량화된 소프트 그리퍼를 사용함으로써 로봇팔에 가해지는 부하를 줄일 수 있고, 그 결과 기존의 로봇 그리퍼를 사용한 경우보다 더 무거운 물체를 이송시키는 것을 가능하게 할 수 있다.

관련 연구를 주도적으로 수행한 박사과정 황건우 학생은 이번 연구를 Instruments 분야 Top (상위 1%) 학술지인 IEEE Trans. Industrial Electronics를 포함해Smart Materials and Structures 등에 총 2편의 논문을 게재했다. (논문명: Electroadhesion-Based High-Payload Soft Gripper With Mechanically Strengthened Structure / Improved electroadhesive force by using fumed alumina/PDMS composites)

이번 연구는 한국산업기술평가관리원의 산업핵심기술개발사업 및 로봇산업핵심기술개발사업(알키미스트 프로젝트)의 지원을 받아 수행됐다.

2021.03.09 조회수 93028

자체 무게의 480배 이상을 들어올릴 수 있는 소프트 그리퍼 개발

우리 대학 기계공학과 경기욱 교수 연구팀이 자체 무게의 480배 이상의 중량을 들어올릴 수 있는 소프트 그리퍼를 개발했다.

연구팀에서 개발한 그리퍼는 인공근육과 전기접착식피부를 결합한 초경량 그리퍼로서, 가벼운 인공근육을 이용해 쥐고자 하는 물체에 접촉한 후 강력한 전기접착력을 발생시켜 무거운 물체를 들어올릴 수 있도록 한다. 제작된 소프트 그리퍼는 6.2g의 가벼운 무게를 가지지만 625g의 무게까지 쥐고 이송시킬 수 있으며, 대면적으로 제작된 35g의 그리퍼는 자체 무게의 480배 이상인 16.8kg까지 집어올릴 수 있다.

연구팀은 이번 연구에서 폴리머 기반의 액추에이터를 인공근육으로 사용했기 때문에 매우 가벼운 무게의 소프트 그리퍼를 구현할 수 있었다. 폴리머 기반의 액추에이터는 높은 유전율을 가지는 얇은 탄성체의 양면에 신축성이 있는 전극을 도포하여 제작됐다. 양면의 전극에 전압을 가해주면 전극 사이의 인력이 발생하여 탄성체를 두께 방향으로 누르게 되고, 결과적으로 면 방향의 팽창이 발생하는 원리를 사용했다. 연구팀은 이러한 작동원리를 소프트 그리퍼에 응용하기 위해 팽창 변형을 굽힘 변형으로 변환해주는 기계적 구조를 도입했다.

연구팀은 인공근육을 사용해 그리퍼를 초경량으로 제작함과 동시에, 무거운 물체를 들어올릴 수 있도록 전기접착식피부를 적용했다. 전기접착식피부의 내부에는 접착력을 발생시키기 위한 전극이 반복적으로 배치되어 있으며, 피부의 표면에는 전기적 절연층이 코팅돼있다. 전기접착식피부가 물체와 접촉한 후 반복적으로 배치된 전극에 전압이 가해지면, 접촉한 물체의 표면에 전기접착식피부의 전극과 반대된 전하가 유도된다. 결과적으로 전기접착식피부의 전극과 물체 표면에 유도된 전하 사이에 전기적 인력이 생성돼 그리퍼와 대상 물체 사이에 높은 접착력을 발생시킬 수 있다.

연구팀에서는 소프트 그리퍼의 성능을 극대화하기 위해 인공근육 및 전기접착식피부의 구조, 규격, 소재를 실험적으로 최적화했다. 그 결과 연구팀에서 개발한 소프트 그리퍼는 두 개의 손가락만을 이용하지만 원기둥, 구, 육면체, 평평한 물체, 포장재, 비정형 물체 등 다양한 형상의 물체를 집어올리고 이송할 수 있으면서도, 자체 무게의 480배에 달하는 무게까지 들어올릴 수 있다.

연구팀이 개발한 소프트 그리퍼는 손으로 쥐기 어려운 평평한 모양부터 다양한 입체 모양의 물체를 모두 집을 수 있다는 장점이 있기 때문에, 로봇핸드를 교체하지 않고도 다양한 모양의 물체를 다루는 작업을 연속적으로 수행할 수 있을 것으로 기대된다. 또한, 경량화된 소프트 그리퍼를 사용함으로써 로봇팔에 가해지는 부하를 줄일 수 있고, 그 결과 기존의 로봇 그리퍼를 사용한 경우보다 더 무거운 물체를 이송시키는 것을 가능하게 할 수 있다.

관련 연구를 주도적으로 수행한 박사과정 황건우 학생은 이번 연구를 Instruments 분야 Top (상위 1%) 학술지인 IEEE Trans. Industrial Electronics를 포함해Smart Materials and Structures 등에 총 2편의 논문을 게재했다. (논문명: Electroadhesion-Based High-Payload Soft Gripper With Mechanically Strengthened Structure / Improved electroadhesive force by using fumed alumina/PDMS composites)

이번 연구는 한국산업기술평가관리원의 산업핵심기술개발사업 및 로봇산업핵심기술개발사업(알키미스트 프로젝트)의 지원을 받아 수행됐다.

2021.03.09 조회수 93028 -

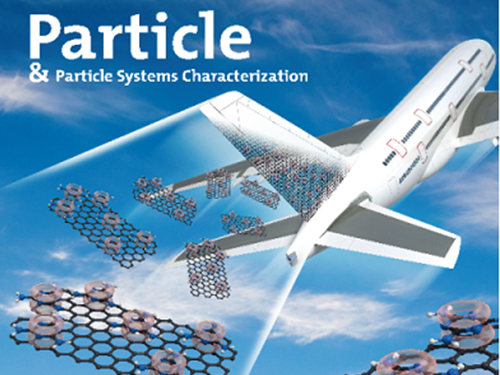

홍순형 교수, 초경량 다기능성 그래핀 나노복합소재 개발

〈 홍 순 형 교수 〉

우리 대학 신소재공학과 홍순형 교수 연구팀이 고분자 기지 내 2차원 나노소재인 그래핀 나노플레이트렛 (GNP)을 복합화해 초경량 다기능성 나노복합소재를 개발했다.

이번 기술은 항공기 및 인공위성용 초경량 소재, 전자파 차폐용 스텔스 소재 등 다양한 분야에 적용 가능할 것으로 기대된다.

김준희 박사과정이 1저자로 참여한 이번 연구는 재료분야 국제 학술지 ‘파티클 (Particle & Particle Systems Characterization)’지 6월 22일자 표지논문에 선정됐다. (논문명 : Polymer Nanocomposites: Fabrication of Graphene Nanoplatelet/Epoxy Nanocomposites for Lightweight and High-Strength Structural Applications)

그래핀 나노플레이트렛은 현존하는 소재 중 가장 물성이 우수한 2차원 나노소재로 제조 단가를 낮출 수 있는 기술이 개발되면서 상용화가 유망해진 신소재이다.

최근 그래핀 연구가 활발히 진행되면서 기존 소재와 혼합된 복합소재로 다양한 상업적 응용 가능성이 커지고 있지만 기지에 첨가 시 응집현상이 일어나는 단점이 있어 기존 강화재료에 비해 경쟁력이 부족했다.

연구팀은 문제 해결을 위해 기지 내 그래핀 나노플레이트렛의 표면을 기능기화 물질인 멜라민으로 개질(改質)했다. 멜라민이 가진 벤젠 구조를 이용한 파이 결합(π-π)을 통해 연구팀은 멜라민을 매개체로 그래핀 나노플레이트렛과 기지소재 사이에 강한 화학결합을 유도했다.

이 기능기화에 의한 표면개질 기술은 재료의 표면에 새로운 특성을 형성해 사용 조건을 만족시키는 기능을 부여하는 기술이다. 이 기술을 통하면 그래핀 나노플레이트렛 표면에 결함을 만들어 줄 필요가 없어 그래핀 나노플레이트렛의 우수한 특성을 최대로 활용할 수 있다.

또한 연구팀은 고에너지 밀링공정 기술을 사용해 그래핀 나노플레이트렛과 기능기화 물질을 서로 화학적으로 강하게 결합했다. 이를 이용해 그래핀 나노플레이트렛을 고분자 소재인 에폭시 내에 균질분산시켜 항복강도 1.4배, 탄성계수 2배로 강화된 초경량, 다기능성 그래핀-고분자 나노복합소재를 개발했다.

연구팀의 그래핀 나노복합소재 기술은 비공유 기능기화에 의해 그래핀을 기지 내에 균일하게 분산시킬 수 있으며, 생산성을 크게 향상시킨 고에너지 밀링공정 기술을 개발해 물성 향상과 더불어 산업계 상용화 가능성을 높였다.

이번 연구는 주목받는 신소재인 그래핀 나노플레이트렛의 응집현상을 기능기화 공정을 통해 해결하는 동시에 그래핀 나노복합소재의 상용화 가능성을 제시했다는 면에서 의미를 갖는다.

홍 교수는 “항공기 및 인공위성용 초경량 소재, 내습․내산화용 배리어 소재, 투명 유연전자소재, 전자파 차폐용 스텔스 소재 등 다양한 분야에 적용가능하다”며 “단일 공정을 이용해 그래핀 표면을 개질하고 기지 소재 내 균질 분산시킨 물성이 극대화된 나노복합소재 제조를 위한 원천기술이다”고 말했다.

이번 연구는 소재기술혁신을 목표로 하는 한국연구재단 미래소재디스커버리 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 기능기화에 의한 표면개질된 그래핀 나노플레이트렛을 3D 이미지로 묘사(파티클지 표지)

2018.08.06 조회수 13527

홍순형 교수, 초경량 다기능성 그래핀 나노복합소재 개발

〈 홍 순 형 교수 〉

우리 대학 신소재공학과 홍순형 교수 연구팀이 고분자 기지 내 2차원 나노소재인 그래핀 나노플레이트렛 (GNP)을 복합화해 초경량 다기능성 나노복합소재를 개발했다.

이번 기술은 항공기 및 인공위성용 초경량 소재, 전자파 차폐용 스텔스 소재 등 다양한 분야에 적용 가능할 것으로 기대된다.

김준희 박사과정이 1저자로 참여한 이번 연구는 재료분야 국제 학술지 ‘파티클 (Particle & Particle Systems Characterization)’지 6월 22일자 표지논문에 선정됐다. (논문명 : Polymer Nanocomposites: Fabrication of Graphene Nanoplatelet/Epoxy Nanocomposites for Lightweight and High-Strength Structural Applications)

그래핀 나노플레이트렛은 현존하는 소재 중 가장 물성이 우수한 2차원 나노소재로 제조 단가를 낮출 수 있는 기술이 개발되면서 상용화가 유망해진 신소재이다.

최근 그래핀 연구가 활발히 진행되면서 기존 소재와 혼합된 복합소재로 다양한 상업적 응용 가능성이 커지고 있지만 기지에 첨가 시 응집현상이 일어나는 단점이 있어 기존 강화재료에 비해 경쟁력이 부족했다.

연구팀은 문제 해결을 위해 기지 내 그래핀 나노플레이트렛의 표면을 기능기화 물질인 멜라민으로 개질(改質)했다. 멜라민이 가진 벤젠 구조를 이용한 파이 결합(π-π)을 통해 연구팀은 멜라민을 매개체로 그래핀 나노플레이트렛과 기지소재 사이에 강한 화학결합을 유도했다.

이 기능기화에 의한 표면개질 기술은 재료의 표면에 새로운 특성을 형성해 사용 조건을 만족시키는 기능을 부여하는 기술이다. 이 기술을 통하면 그래핀 나노플레이트렛 표면에 결함을 만들어 줄 필요가 없어 그래핀 나노플레이트렛의 우수한 특성을 최대로 활용할 수 있다.

또한 연구팀은 고에너지 밀링공정 기술을 사용해 그래핀 나노플레이트렛과 기능기화 물질을 서로 화학적으로 강하게 결합했다. 이를 이용해 그래핀 나노플레이트렛을 고분자 소재인 에폭시 내에 균질분산시켜 항복강도 1.4배, 탄성계수 2배로 강화된 초경량, 다기능성 그래핀-고분자 나노복합소재를 개발했다.

연구팀의 그래핀 나노복합소재 기술은 비공유 기능기화에 의해 그래핀을 기지 내에 균일하게 분산시킬 수 있으며, 생산성을 크게 향상시킨 고에너지 밀링공정 기술을 개발해 물성 향상과 더불어 산업계 상용화 가능성을 높였다.

이번 연구는 주목받는 신소재인 그래핀 나노플레이트렛의 응집현상을 기능기화 공정을 통해 해결하는 동시에 그래핀 나노복합소재의 상용화 가능성을 제시했다는 면에서 의미를 갖는다.

홍 교수는 “항공기 및 인공위성용 초경량 소재, 내습․내산화용 배리어 소재, 투명 유연전자소재, 전자파 차폐용 스텔스 소재 등 다양한 분야에 적용가능하다”며 “단일 공정을 이용해 그래핀 표면을 개질하고 기지 소재 내 균질 분산시킨 물성이 극대화된 나노복합소재 제조를 위한 원천기술이다”고 말했다.

이번 연구는 소재기술혁신을 목표로 하는 한국연구재단 미래소재디스커버리 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 기능기화에 의한 표면개질된 그래핀 나노플레이트렛을 3D 이미지로 묘사(파티클지 표지)

2018.08.06 조회수 13527