-

최민기 교수, 상용화 가능한 이산화탄소 흡착제 개발

〈 최 민 기 교수 〉

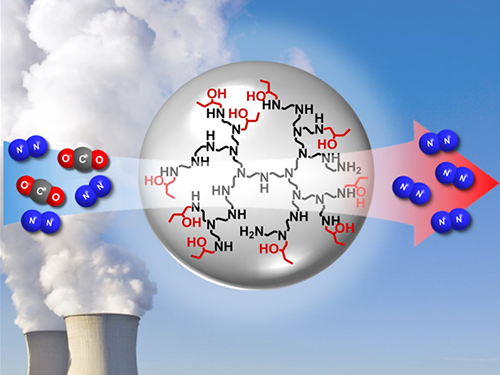

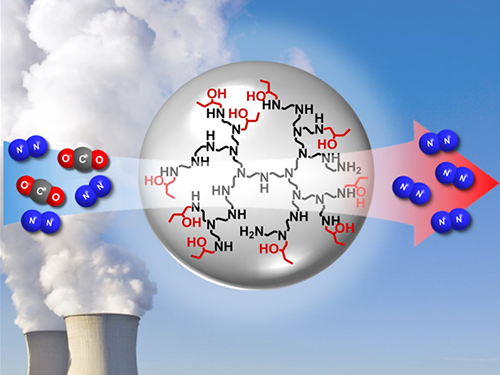

우리 대학 생명화학공학과 최민기 교수 연구팀이 고성능의 새로운 이산화탄소 흡착제를 개발해 약 20kg의 중규모 합성에 성공했다.

이 기술을 통해 화력발전소에서 배출되는 이산화탄소의 흡, 탈착을 상용화가 가능한 수준까지 발전시키는 데 큰 역할을 할 것으로 기대된다.

이번 연구 결과는 네이처 자매지인 ‘네이처 커뮤니케이션즈(Nature Communications)’ 8월 30일자 온라인 판에 게재됐다.

기존 연구들에서는 이산화탄소 제거용 흡착제를 개발하기 위해 아민이라는 유기화합물이 담긴 다양한 고체 물질들이 연구됐다.

하지만 현재까지 개발된 아민 기반의 흡착제는 이산화탄소를 흡착하는 성능은 뛰어나지만 탈착이 어려워 재생 안정성이 떨어지고, 반복적으로 사용하면 화학적 변질이 생겨 성능이 떨어지는 장기 안정성 문제가 있었다.

또한 대부분의 소재들이 실제 발전소 이산화탄소 포집에 응용될 정도의 대량생산이 불가능해 유의미한 결과로 이어지지 않았다.

연구팀이 문제 해결을 위해 개발한 이산화탄소 흡착제는 기존의 아민 기반 흡착제를 에폭사이드와 간단히 반응시켜 탈착 성능, 반응 속도, 재생 안정성 등을 비약적으로 증진시켰다.

연구팀은 대량생산에 용이하고 경제적인 범용 물질인 실리카, 폴리에틸렌이민, 에폭사이드 등을 원재료로 이용했다. 실리카를 지지체로 놓고 폴리에틸렌이민과 에폭사이드를 반응시킨 아민 기반의 흡착제를 만들었다. 이는 기존 흡착제가 갖고 있던 비활성화 문제를 해결하고 재생 안정성을 현격히 높였다.

연구팀은 우수하고 신속한 이산화탄소 흡, 탈착 특성(10wt% : weight percentage), 높은 재생 안정성, 대량생산성을 모두 확보했기 때문에 현재까지 발표된 다른 고체 흡착제보다 상용화에 가깝다고 밝혔다.

실제 ‘한국이산화탄소포집 및 처리연구개발센터(KCRC)’ 연구진과의 협업을 통해 20kg의 중규모 합성에 성공 후 20 Nm3/h의 벤치 스케일 유동층 반응기에서 가동에 성공했다.

1저자인 최우성 학생은 “이번 연구는 항상 가능성만 언급됐던 고체 이산화탄소 흡착제의 문제점을 단순하지만 창의적인 화학 반응을 통해 획기적으로 개선했다”며 “이산화탄소 포집 공정을 상용화 단계까지 발전시켰다는 점에서 큰 의미가 있다”고 말했다.

최민기 교수는 “이제 상용화 단계의 초입에 들어섰고 앞으로도 개선할 부분이 많지만 추후 흡착제를 더 발전시켜 세계 최고의 실용화 가능한 이산화탄소 포집 흡착제를 개발하겠다”고 말했다.

이번 연구는 미래창조과학부의 ‘Korea CCS 2020’ 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 신규 흡착제의 이산화탄소 포집 공정 개념도

그림2. 본 연구에서 개발한 신규 흡착제와 기존 흡착제의 이산화탄소 흡착능 비교

최민기 교수, 상용화 가능한 이산화탄소 흡착제 개발

〈 최 민 기 교수 〉

우리 대학 생명화학공학과 최민기 교수 연구팀이 고성능의 새로운 이산화탄소 흡착제를 개발해 약 20kg의 중규모 합성에 성공했다.

이 기술을 통해 화력발전소에서 배출되는 이산화탄소의 흡, 탈착을 상용화가 가능한 수준까지 발전시키는 데 큰 역할을 할 것으로 기대된다.

이번 연구 결과는 네이처 자매지인 ‘네이처 커뮤니케이션즈(Nature Communications)’ 8월 30일자 온라인 판에 게재됐다.

기존 연구들에서는 이산화탄소 제거용 흡착제를 개발하기 위해 아민이라는 유기화합물이 담긴 다양한 고체 물질들이 연구됐다.

하지만 현재까지 개발된 아민 기반의 흡착제는 이산화탄소를 흡착하는 성능은 뛰어나지만 탈착이 어려워 재생 안정성이 떨어지고, 반복적으로 사용하면 화학적 변질이 생겨 성능이 떨어지는 장기 안정성 문제가 있었다.

또한 대부분의 소재들이 실제 발전소 이산화탄소 포집에 응용될 정도의 대량생산이 불가능해 유의미한 결과로 이어지지 않았다.

연구팀이 문제 해결을 위해 개발한 이산화탄소 흡착제는 기존의 아민 기반 흡착제를 에폭사이드와 간단히 반응시켜 탈착 성능, 반응 속도, 재생 안정성 등을 비약적으로 증진시켰다.

연구팀은 대량생산에 용이하고 경제적인 범용 물질인 실리카, 폴리에틸렌이민, 에폭사이드 등을 원재료로 이용했다. 실리카를 지지체로 놓고 폴리에틸렌이민과 에폭사이드를 반응시킨 아민 기반의 흡착제를 만들었다. 이는 기존 흡착제가 갖고 있던 비활성화 문제를 해결하고 재생 안정성을 현격히 높였다.

연구팀은 우수하고 신속한 이산화탄소 흡, 탈착 특성(10wt% : weight percentage), 높은 재생 안정성, 대량생산성을 모두 확보했기 때문에 현재까지 발표된 다른 고체 흡착제보다 상용화에 가깝다고 밝혔다.

실제 ‘한국이산화탄소포집 및 처리연구개발센터(KCRC)’ 연구진과의 협업을 통해 20kg의 중규모 합성에 성공 후 20 Nm3/h의 벤치 스케일 유동층 반응기에서 가동에 성공했다.

1저자인 최우성 학생은 “이번 연구는 항상 가능성만 언급됐던 고체 이산화탄소 흡착제의 문제점을 단순하지만 창의적인 화학 반응을 통해 획기적으로 개선했다”며 “이산화탄소 포집 공정을 상용화 단계까지 발전시켰다는 점에서 큰 의미가 있다”고 말했다.

최민기 교수는 “이제 상용화 단계의 초입에 들어섰고 앞으로도 개선할 부분이 많지만 추후 흡착제를 더 발전시켜 세계 최고의 실용화 가능한 이산화탄소 포집 흡착제를 개발하겠다”고 말했다.

이번 연구는 미래창조과학부의 ‘Korea CCS 2020’ 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 신규 흡착제의 이산화탄소 포집 공정 개념도

그림2. 본 연구에서 개발한 신규 흡착제와 기존 흡착제의 이산화탄소 흡착능 비교

2016.09.08

조회수 13955

-

박정영 교수, 촉매 비밀의 핵심인 '핫 전자' 검출 및 전류 측정 성공

〈 박 정 영 교수 〉

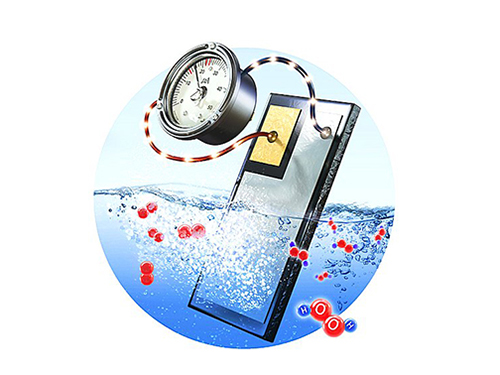

우리 대학 EEWS 대학원 박정영 교수 연구팀이 과산화수소 수용액에 금속 나노 촉매를 넣어 액상 환경 속 촉매반응에서 핫전자를 검출하고 전류를 측정하는 데 성공했다.

대다수 상용 화학공정과 동일한 액체 환경에서 핫전자를 검출해낸 것은 이번이 처음이다.

이번 연구 성과는 국제 학술지 앙게반테 케미(Angenwandte Chemi International Edition)에 7월 4일자 온라인 판에 게재됐다.

촉매는 원유 정제, 플라스틱 합성 등 다양한 화학공정에서 반응 효율을 높여 작업시간을 줄이고 비용을 낮춰주는 핵심요소다.

청정 동력원으로 떠오른 수소연료전지, 이산화탄소 제거를 위한 인공광합성 장치 등 새로운 환경기술영역에서도 큰 역할이 기대되고 있다.

학계에서는 고효율 촉매 개발을 위해 촉매의 작동원리를 규명하기 위한 연구가 활발히 진행되고 있다. 특히 반응 시 촉매에서 발생하는 ‘핫전자’가 촉매의 원리를 규명할 수 있는 열쇠로 주목받고 있다.

연구팀은 나노 두께의 금속박막 촉매를 실리콘 기판 위에 붙여 둘 사이에 낮은 전위장벽을 생성했다. 이후 촉매반응으로 만들어진 핫전자가 전위장벽을 넘어 전류로 흐르는 것을 측정, 액체 내 촉매반응에서 생긴 핫전자를 검출했다.

연구팀은 반응에서 생긴 산소 기체를 기체크로마토그래피로 분석, 핫전자 측정값으로 계산해 낸 이론값이 실제 실험값과 일치함을 확인했다.

특히 금속박막 나노촉매의 소재를 백금, 금, 은으로 다양화하고 박막 두께와 과산화수소 수용액의 농도를 조절, 다양한 조건에서 핫전자 전류를 측정함으로써 액상 환경의 고체 촉매 반응 원리 규명에 한 발짝 더 다가섰다.

연구팀은 앞서 그래핀을 이용한 핫전자 촉매센서를 개발, 수소산화반응시 백금 나노촉매 표면에서 발생하는 핫전자를 처음으로 검출하는 데 성공한 바 있다.

당시 기체-고체 계면에서 발생한 핫전자 검출 효율은 1% 미만에 그쳤으나, 이번 액상 환경에서의 검출 효율은 훨씬 높은 10%에 달했다.

이에 액상 환경의 핫전자 검출기술이 보완돼 고온·고압 환경에 적용된다면, 에너지 및 환경 분야를 포함한 화학산업 전반의 고효율 나노촉매 개발이 활기를 띌 전망이다.

박정영 교수는 “액체에서 작동하는 ‘촉매 핫전자 탐지기’를 이용해, 액상 촉매 반응 핫전자를 세계 최초로 검출했다”라며 “핫전자 검출 효율이 기상 화학반응보다 액상 화학반응 시 월등히 높아, 촉매 작동 원리 규명파악이 가능해졌다. 이로써 새로운 형태의 고효율 나노촉매 시스템 개발을 앞당길 것”이라고 전했다.

□ 그림 설명

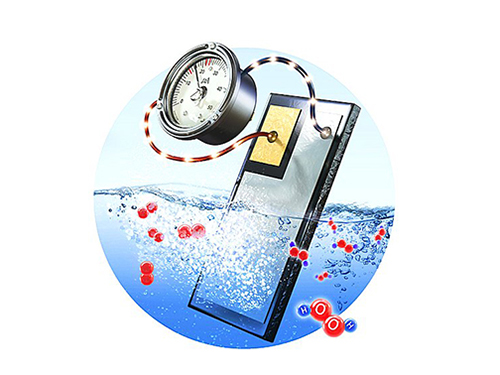

그림1. 은나노촉매 표면에서 과산화수소 분해 촉매 반응 중에 발생하는 핫전자의 측정 원리 및 모식도

그림 2. 다양한 나노 촉매 다이오드에서 측정된 화학 전류와 촉매 물질의 두께와의 상관관계

박정영 교수, 촉매 비밀의 핵심인 '핫 전자' 검출 및 전류 측정 성공

〈 박 정 영 교수 〉

우리 대학 EEWS 대학원 박정영 교수 연구팀이 과산화수소 수용액에 금속 나노 촉매를 넣어 액상 환경 속 촉매반응에서 핫전자를 검출하고 전류를 측정하는 데 성공했다.

대다수 상용 화학공정과 동일한 액체 환경에서 핫전자를 검출해낸 것은 이번이 처음이다.

이번 연구 성과는 국제 학술지 앙게반테 케미(Angenwandte Chemi International Edition)에 7월 4일자 온라인 판에 게재됐다.

촉매는 원유 정제, 플라스틱 합성 등 다양한 화학공정에서 반응 효율을 높여 작업시간을 줄이고 비용을 낮춰주는 핵심요소다.

청정 동력원으로 떠오른 수소연료전지, 이산화탄소 제거를 위한 인공광합성 장치 등 새로운 환경기술영역에서도 큰 역할이 기대되고 있다.

학계에서는 고효율 촉매 개발을 위해 촉매의 작동원리를 규명하기 위한 연구가 활발히 진행되고 있다. 특히 반응 시 촉매에서 발생하는 ‘핫전자’가 촉매의 원리를 규명할 수 있는 열쇠로 주목받고 있다.

연구팀은 나노 두께의 금속박막 촉매를 실리콘 기판 위에 붙여 둘 사이에 낮은 전위장벽을 생성했다. 이후 촉매반응으로 만들어진 핫전자가 전위장벽을 넘어 전류로 흐르는 것을 측정, 액체 내 촉매반응에서 생긴 핫전자를 검출했다.

연구팀은 반응에서 생긴 산소 기체를 기체크로마토그래피로 분석, 핫전자 측정값으로 계산해 낸 이론값이 실제 실험값과 일치함을 확인했다.

특히 금속박막 나노촉매의 소재를 백금, 금, 은으로 다양화하고 박막 두께와 과산화수소 수용액의 농도를 조절, 다양한 조건에서 핫전자 전류를 측정함으로써 액상 환경의 고체 촉매 반응 원리 규명에 한 발짝 더 다가섰다.

연구팀은 앞서 그래핀을 이용한 핫전자 촉매센서를 개발, 수소산화반응시 백금 나노촉매 표면에서 발생하는 핫전자를 처음으로 검출하는 데 성공한 바 있다.

당시 기체-고체 계면에서 발생한 핫전자 검출 효율은 1% 미만에 그쳤으나, 이번 액상 환경에서의 검출 효율은 훨씬 높은 10%에 달했다.

이에 액상 환경의 핫전자 검출기술이 보완돼 고온·고압 환경에 적용된다면, 에너지 및 환경 분야를 포함한 화학산업 전반의 고효율 나노촉매 개발이 활기를 띌 전망이다.

박정영 교수는 “액체에서 작동하는 ‘촉매 핫전자 탐지기’를 이용해, 액상 촉매 반응 핫전자를 세계 최초로 검출했다”라며 “핫전자 검출 효율이 기상 화학반응보다 액상 화학반응 시 월등히 높아, 촉매 작동 원리 규명파악이 가능해졌다. 이로써 새로운 형태의 고효율 나노촉매 시스템 개발을 앞당길 것”이라고 전했다.

□ 그림 설명

그림1. 은나노촉매 표면에서 과산화수소 분해 촉매 반응 중에 발생하는 핫전자의 측정 원리 및 모식도

그림 2. 다양한 나노 촉매 다이오드에서 측정된 화학 전류와 촉매 물질의 두께와의 상관관계

2016.08.02

조회수 14569

-

유룡 교수, 3차원 그래핀 합성 기술 개발

〈 유 룡 교수 〉

우리 대학 화학과 유룡 교수 연구팀이 꿈의 소재 그래핀의 성능을 뛰어 넘는 3차원 그래핀 합성법 개발에 성공했다.

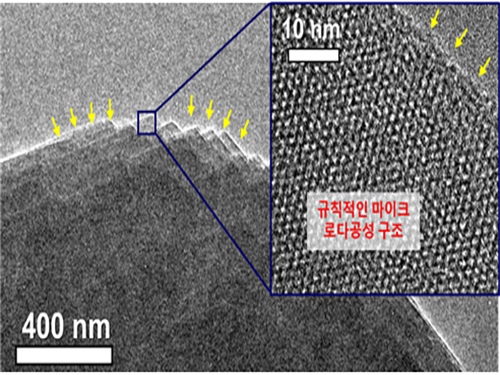

연구팀은 제올라이트 주형과 란타늄 촉매를 활용한 나노주형합성법으로 그래핀의 강점을 고스란히 살린 마이크로 다공성 3차원 그래핀을 제작했다.

기존의 3차원 그래핀은 2차원 평면구조를 곡면으로 구현, 반응면적이 좁고 2차원 구조로 되돌아가는 등의 문제로 상용화가 어려웠다.

그러나 새롭게 개발된 3차원 그래핀은 완벽한 입체 결정 구조로 안정성과 우수한 물성을 고루 갖춰, 화학공업용 고효율 촉매 패키징, 고성능 배터리 음극제, 고효율 여과막(멤브레인) 등 다용도로 활용이 가능, 관련 산업 전반에 혁신을 가져올 것으로 기대된다.

연구진은 제올라이트 주형의 미세기공에 란타늄 양이온을 촉매로 주입함으로써, 기공 내 탄화수소기체(에틸렌‧아세틸렌)의 탄화온도를 낮춘 것이 이번 연구의 핵심이라고 밝혔다. 그 결과 미세기공 속에서도 원활한 탄소 증착을 유도해 견고한 탄소 결정 구조물을 구현해냈다. 마지막으로 산용액(염산, 불산)으로 제올라이트 주형을 녹여내 3차원 그래핀을 만들어 냈다. 연구진은 포항가속기연구소와 한국기초과학지원연구원 서부센터의 도움을 받아 X선 회절 분석법으로 3차원 그래핀의 완벽한 탄소 결정구조를 확인했다.

연구진은 이번 연구로 과거 이론적 구상에 그쳤던 마이크로 다공성 3차원 그래핀의 양산법이 고안 됨에 따라, 앞으로 실제 양산과 산업 적용이 이뤄지며 화학공업 등 관련 산업 전반에 혁신을 가져올 것으로 전망하고 있다.

실제로 연구진은 3차원 그래핀을 기존 상업용 그래핀 전지의 음극재로 시험 적용, 기존 약 100mAh의 정전용량을 약 300mAh(전류밀도 8mA/cm²기준)로 끌어올렸다. 특히 이번 연구는 주재료인 제올라이트가 1톤 당 300달러 정도로 매우 저렴하고, 탄화반응 후 염산과 불산으로 제올라이트 주형을 녹여 제거하는 공정도 단순하다. 또한 대량 합성에서도 높은 재현성을 보여, 머지 않아 본격적인 양산으로 이어질 것으로 보인다.

유 교수는 “그 동안 여러 가지 실험상의 어려움으로 제올라이트를 주형으로 3차원 그래핀을 만드는 연구가 크게 활성화되지 못했었다”며 “이번 연구 결과를 계기로 많은 과학자들이 이러한 탄소나노물질에 관심을 갖게 될 것이며, 2차원 그래핀의 장점에 더해 넓은 반응면적과 다양한 응용이 가능한 나노 다공구조를 갖춘 3차원 그래핀은 응용 분야에서도 큰 관심을 끌 수 있을 것이다”고 말했다.

□ 그림 설명

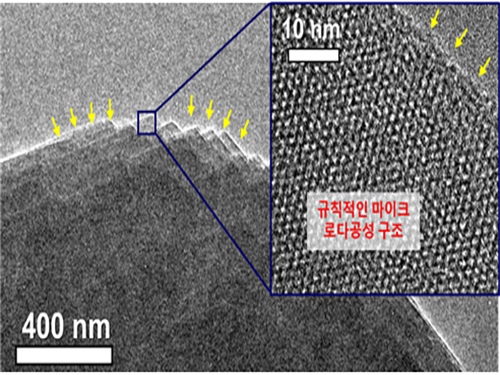

그림1. 마이크로 다공성 3차원 그래핀의 투과 전자현미경 사진

그림2. LTA 제올라이트를 활용한 탄소합성 결과

그림3. 마이크로다공성 3차원 그래핀의 전기전도도 측정결과

그림4.제올라이트 기공내부에 형성된 탄소의 전자밀도

유룡 교수, 3차원 그래핀 합성 기술 개발

〈 유 룡 교수 〉

우리 대학 화학과 유룡 교수 연구팀이 꿈의 소재 그래핀의 성능을 뛰어 넘는 3차원 그래핀 합성법 개발에 성공했다.

연구팀은 제올라이트 주형과 란타늄 촉매를 활용한 나노주형합성법으로 그래핀의 강점을 고스란히 살린 마이크로 다공성 3차원 그래핀을 제작했다.

기존의 3차원 그래핀은 2차원 평면구조를 곡면으로 구현, 반응면적이 좁고 2차원 구조로 되돌아가는 등의 문제로 상용화가 어려웠다.

그러나 새롭게 개발된 3차원 그래핀은 완벽한 입체 결정 구조로 안정성과 우수한 물성을 고루 갖춰, 화학공업용 고효율 촉매 패키징, 고성능 배터리 음극제, 고효율 여과막(멤브레인) 등 다용도로 활용이 가능, 관련 산업 전반에 혁신을 가져올 것으로 기대된다.

연구진은 제올라이트 주형의 미세기공에 란타늄 양이온을 촉매로 주입함으로써, 기공 내 탄화수소기체(에틸렌‧아세틸렌)의 탄화온도를 낮춘 것이 이번 연구의 핵심이라고 밝혔다. 그 결과 미세기공 속에서도 원활한 탄소 증착을 유도해 견고한 탄소 결정 구조물을 구현해냈다. 마지막으로 산용액(염산, 불산)으로 제올라이트 주형을 녹여내 3차원 그래핀을 만들어 냈다. 연구진은 포항가속기연구소와 한국기초과학지원연구원 서부센터의 도움을 받아 X선 회절 분석법으로 3차원 그래핀의 완벽한 탄소 결정구조를 확인했다.

연구진은 이번 연구로 과거 이론적 구상에 그쳤던 마이크로 다공성 3차원 그래핀의 양산법이 고안 됨에 따라, 앞으로 실제 양산과 산업 적용이 이뤄지며 화학공업 등 관련 산업 전반에 혁신을 가져올 것으로 전망하고 있다.

실제로 연구진은 3차원 그래핀을 기존 상업용 그래핀 전지의 음극재로 시험 적용, 기존 약 100mAh의 정전용량을 약 300mAh(전류밀도 8mA/cm²기준)로 끌어올렸다. 특히 이번 연구는 주재료인 제올라이트가 1톤 당 300달러 정도로 매우 저렴하고, 탄화반응 후 염산과 불산으로 제올라이트 주형을 녹여 제거하는 공정도 단순하다. 또한 대량 합성에서도 높은 재현성을 보여, 머지 않아 본격적인 양산으로 이어질 것으로 보인다.

유 교수는 “그 동안 여러 가지 실험상의 어려움으로 제올라이트를 주형으로 3차원 그래핀을 만드는 연구가 크게 활성화되지 못했었다”며 “이번 연구 결과를 계기로 많은 과학자들이 이러한 탄소나노물질에 관심을 갖게 될 것이며, 2차원 그래핀의 장점에 더해 넓은 반응면적과 다양한 응용이 가능한 나노 다공구조를 갖춘 3차원 그래핀은 응용 분야에서도 큰 관심을 끌 수 있을 것이다”고 말했다.

□ 그림 설명

그림1. 마이크로 다공성 3차원 그래핀의 투과 전자현미경 사진

그림2. LTA 제올라이트를 활용한 탄소합성 결과

그림3. 마이크로다공성 3차원 그래핀의 전기전도도 측정결과

그림4.제올라이트 기공내부에 형성된 탄소의 전자밀도

2016.06.30

조회수 16480

-

효모 사용해 종양에 항암제 전달한다

〈 전 상 용 교수 〉

우리 대학 생명과학과 전상용 교수 연구팀과 GIST 생명과학부 전영수 교수 공동연구팀이 효모 기반의 바이오소재를 이용해 항암제를 표적 암에 효과적으로 전달할 수 있는 원천기술을 개발했다.

이번 연구결과는 지난해 12월 28일 미국학술원회보인 PNAS 온라인 판에 게재됐다.

이번 기술은 효모(yeast)에 존재하는 천연 소포체(vesicle)인 액포(vacuole)를 항암제를 전달하는 약물전달체로 이용했다. 동물 실험에서 높은 생체 적합성과 항암효능을 보여 기존 치료법의 대안이 될 것으로 기대된다.

약물전달시스템은 기존의 합성의약품 기반 항암 치료에 비해 독성을 크게 낮출 수 있다. 현재 美 식약청의 허가를 받아 치료에 사용되는 약물전달시스템은 리포좀(liposome) 제제와 알부민 나노입자(Abraxane)가 있다.

이러한 나노입자 기반 약물전달시스템은 특정 암을 표적해 치료하는 기술은 아니다. 따라서 최근에는 특정 암을 표적해 부작용을 낮추고 치료 효능은 개선시키는 표적형 약물전달시스템에 대한 연구가 활발히 진행 중이다.

그러나 대부분의 표적형 약물전달시스템은 고분자, 무기 나노입자같은 인공소재 기반이다. 인공소재들은 생체 적합성이 낮고 몸속에 장기간 남아 잠재적 독성을 유발할 수 있다는 한계를 갖는다.

연구팀은 문제 해결을 위해 빵, 맥주의 발효에 사용되는 효모를 이용했다. 효모 안의 소포체인 액포를 항암제 전달 소재로 사용했다.

연구팀은 기존 효모를 유전자변형 시켰다. 유방암에 결합가능한 표적 리간드(ligand)가 도입된 표적형 효모액포로 제조한 것이다.

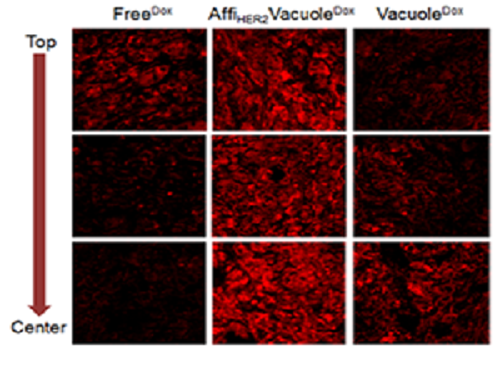

여기에 항암제로 사용되는 독소루비신(Doxorubicin)을 표적형 효모액포에 선적해 약 100나노미터 직경을 갖는 암 치료용 표적형 약물전달시스템을 구축했다.

이 액포의 구성성분은 인간의 세포막에 존재하는 지질 성분들과 비슷해 암 세포와의 막융합이 수월하게 이뤄진다. 따라서 항암제를 암 세포 안으로 효과적으로 전달할 수 있고, 생체 적합성이 높아 안전한 약물전달시스템이 될 수 있다.

실제로 유방암 동물실험에서 표적형 효모액포 약물전달시스템은 기존 독소루비신 치료 그룹에 비해 약 3배 이상의 항암제를 암 조직에 전달해 우수한 치료 효능을 보였다.

이 기술을 통해 다른 생물체 기반의 나노 소포체를 이용한 약물전달시스템 개발에도 활용 가능할 것으로 기대된다.

전 교수는 “이 기술을 통해 생물체 유래 천연 나노 소포체가 약물전달시스템으로 개발될 것으로 보인다”며 “전임상 연구 및 임상 적용 가능성을 평가해 궁극적인 암 치료 방안 중 하나가 되기를 기대한다”고 말했다.

이번 연구는 한국연구재단의 글로벌프론티어 사업인 지능형바이오시스템 및 합성연구단과 광주과학기술원 실버헬스바이오연구센터의 실버헬스바이오기술개발사업의 지원으로 수행됐다.

□ 그림 설명

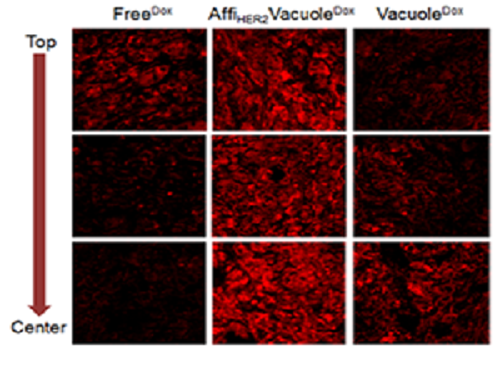

그림1. 표적형 효모액포를 정맥주사 한 후 6시간 뒤 암 조직으로의 약물분포 결과

그림2. 유방암 생쥐모델에서 독소루비신 항암제가 선적된 표적형 효모액포 약물전달시스템의 항암 결과

그림3. 최종 항암 치료용 표적형 약물전달시스템을 제조하는 모식도

효모 사용해 종양에 항암제 전달한다

〈 전 상 용 교수 〉

우리 대학 생명과학과 전상용 교수 연구팀과 GIST 생명과학부 전영수 교수 공동연구팀이 효모 기반의 바이오소재를 이용해 항암제를 표적 암에 효과적으로 전달할 수 있는 원천기술을 개발했다.

이번 연구결과는 지난해 12월 28일 미국학술원회보인 PNAS 온라인 판에 게재됐다.

이번 기술은 효모(yeast)에 존재하는 천연 소포체(vesicle)인 액포(vacuole)를 항암제를 전달하는 약물전달체로 이용했다. 동물 실험에서 높은 생체 적합성과 항암효능을 보여 기존 치료법의 대안이 될 것으로 기대된다.

약물전달시스템은 기존의 합성의약품 기반 항암 치료에 비해 독성을 크게 낮출 수 있다. 현재 美 식약청의 허가를 받아 치료에 사용되는 약물전달시스템은 리포좀(liposome) 제제와 알부민 나노입자(Abraxane)가 있다.

이러한 나노입자 기반 약물전달시스템은 특정 암을 표적해 치료하는 기술은 아니다. 따라서 최근에는 특정 암을 표적해 부작용을 낮추고 치료 효능은 개선시키는 표적형 약물전달시스템에 대한 연구가 활발히 진행 중이다.

그러나 대부분의 표적형 약물전달시스템은 고분자, 무기 나노입자같은 인공소재 기반이다. 인공소재들은 생체 적합성이 낮고 몸속에 장기간 남아 잠재적 독성을 유발할 수 있다는 한계를 갖는다.

연구팀은 문제 해결을 위해 빵, 맥주의 발효에 사용되는 효모를 이용했다. 효모 안의 소포체인 액포를 항암제 전달 소재로 사용했다.

연구팀은 기존 효모를 유전자변형 시켰다. 유방암에 결합가능한 표적 리간드(ligand)가 도입된 표적형 효모액포로 제조한 것이다.

여기에 항암제로 사용되는 독소루비신(Doxorubicin)을 표적형 효모액포에 선적해 약 100나노미터 직경을 갖는 암 치료용 표적형 약물전달시스템을 구축했다.

이 액포의 구성성분은 인간의 세포막에 존재하는 지질 성분들과 비슷해 암 세포와의 막융합이 수월하게 이뤄진다. 따라서 항암제를 암 세포 안으로 효과적으로 전달할 수 있고, 생체 적합성이 높아 안전한 약물전달시스템이 될 수 있다.

실제로 유방암 동물실험에서 표적형 효모액포 약물전달시스템은 기존 독소루비신 치료 그룹에 비해 약 3배 이상의 항암제를 암 조직에 전달해 우수한 치료 효능을 보였다.

이 기술을 통해 다른 생물체 기반의 나노 소포체를 이용한 약물전달시스템 개발에도 활용 가능할 것으로 기대된다.

전 교수는 “이 기술을 통해 생물체 유래 천연 나노 소포체가 약물전달시스템으로 개발될 것으로 보인다”며 “전임상 연구 및 임상 적용 가능성을 평가해 궁극적인 암 치료 방안 중 하나가 되기를 기대한다”고 말했다.

이번 연구는 한국연구재단의 글로벌프론티어 사업인 지능형바이오시스템 및 합성연구단과 광주과학기술원 실버헬스바이오연구센터의 실버헬스바이오기술개발사업의 지원으로 수행됐다.

□ 그림 설명

그림1. 표적형 효모액포를 정맥주사 한 후 6시간 뒤 암 조직으로의 약물분포 결과

그림2. 유방암 생쥐모델에서 독소루비신 항암제가 선적된 표적형 효모액포 약물전달시스템의 항암 결과

그림3. 최종 항암 치료용 표적형 약물전달시스템을 제조하는 모식도

2016.01.12

조회수 22905

-

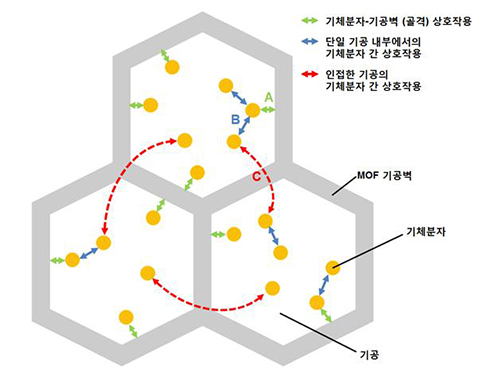

기체가 저장물질에 흡착되는 과정 관찰

우리 대학 EEWS 대학원 강정구 교수와 오사무 테라사키 공동 연구팀이 2~5 나노미터(10억분의 1m) 크기의 구멍을 갖는 메조다공성 금속유기골격체(metal organic framework, MOF) 안에 기체가 흡착되는 과정을 관찰하는 데 성공했다.

관찰 과정에서 기체들이 각자의 기공에 일정하지 않은 각기 다른 밀도로 흡착된다는 사실을 발견했다. 이는 기존의 학설과 반대되는 개념으로 금속유기골격체에서 기체가 초격자 구조를 형성한다는 사실을 최초로 발견한 것이다.

이번 연구는 국제 과학 학술지 ‘네이처’ 11월 9일자 온라인 판에 게재됐다.

메조다공성 금속유기골격체는 넓은 비표면적을 갖고 있어 수소나 메탄, 이산화탄소 등의 가스 저장에 용이한 저장물질이다. 효율적인 가스 저장을 위해서는 기체가 저장물질에 어떻게 흡착하는지 이해하는 것이 중요하다.

그러나 일반적인 기체 흡착 측정 장비의 경우에는 흡착 거동을 직접적으로 관찰할 수 없다는 한계가 있었다.

문제 해결을 위해 연구팀은 기존에 존재하는 두 개의 장비를 이용했다. 구조적 정보를 얻을 수 있는 X-선 소각산란(small angle X-ray scattering, SAXS) 측정 장비와 기체흡착 측정 장비를 결합했다.

두 장비가 결합된 실시간 기체 흡착 SAXS 시스템을 개발해 메조다공성 금속유기골격체의 결정에 기체가 흡착하는 과정을 실시간으로 관찰했다.

연구팀은 관찰 과정에서 금속유기골격체의 모든 기공에 기체가 균일하게 흡착되지 않고 각자 다른 밀도로 흡착된다는 사실을 발견했다. 그리고 압력이 증가하면서 급격하게 초격자 구조로 변이된 후 서서히 균일하게 분포하는 것 또한 확인했다.

이는 모든 기공에 균일하게 기체가 들어간다는 학설을 뒤집는 발견이다. 이것이 가능했던 이유는 메조다공성 금속유기골격체의 경우 골격이 얇고 기공이 커 다른 구멍의 기체분자끼리도 상호작용하기 때문에 발생하는 현상이다.

따라서 메조다공성 금속유기골격체를 사용한다면 기존 저장물질에 비해 더 적은 용량으로 더 많은 가스를 저장할 수 있는 고효율 저장장치를 개발할 수 있게 된다.

이 기술을 기반으로 새로운 고용량 가스저장 물질의 제작이 가능해짐으로써, 여러 운송수단이나 가스를 사용하는 기계의 성능을 끌어올릴 수 있을 것으로 기대된다.

연구를 주도한 조해성 박사는 “단일 기공 내부의 기체 분자 뿐 아니라 다른 기공의 기체 분자 간 상호작용에 의해 기체의 흡착 메커니즘이 발생함을 새롭게 발견했다”고 말했다.

이번 연구는 미래창조과학부 글로벌프론티어사업, 인공광합성사업, BK21PLUS의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 실시간 기체흡착 SAXS 시스템 모식도

그림2. 메조다공성 MOF 결정에 기체가 흡착되는 과정

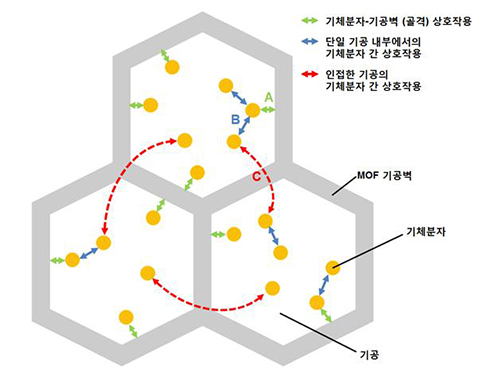

그림3. 메조다공성 MOF 결정에서 기체분자의 상호작용 모델

기체가 저장물질에 흡착되는 과정 관찰

우리 대학 EEWS 대학원 강정구 교수와 오사무 테라사키 공동 연구팀이 2~5 나노미터(10억분의 1m) 크기의 구멍을 갖는 메조다공성 금속유기골격체(metal organic framework, MOF) 안에 기체가 흡착되는 과정을 관찰하는 데 성공했다.

관찰 과정에서 기체들이 각자의 기공에 일정하지 않은 각기 다른 밀도로 흡착된다는 사실을 발견했다. 이는 기존의 학설과 반대되는 개념으로 금속유기골격체에서 기체가 초격자 구조를 형성한다는 사실을 최초로 발견한 것이다.

이번 연구는 국제 과학 학술지 ‘네이처’ 11월 9일자 온라인 판에 게재됐다.

메조다공성 금속유기골격체는 넓은 비표면적을 갖고 있어 수소나 메탄, 이산화탄소 등의 가스 저장에 용이한 저장물질이다. 효율적인 가스 저장을 위해서는 기체가 저장물질에 어떻게 흡착하는지 이해하는 것이 중요하다.

그러나 일반적인 기체 흡착 측정 장비의 경우에는 흡착 거동을 직접적으로 관찰할 수 없다는 한계가 있었다.

문제 해결을 위해 연구팀은 기존에 존재하는 두 개의 장비를 이용했다. 구조적 정보를 얻을 수 있는 X-선 소각산란(small angle X-ray scattering, SAXS) 측정 장비와 기체흡착 측정 장비를 결합했다.

두 장비가 결합된 실시간 기체 흡착 SAXS 시스템을 개발해 메조다공성 금속유기골격체의 결정에 기체가 흡착하는 과정을 실시간으로 관찰했다.

연구팀은 관찰 과정에서 금속유기골격체의 모든 기공에 기체가 균일하게 흡착되지 않고 각자 다른 밀도로 흡착된다는 사실을 발견했다. 그리고 압력이 증가하면서 급격하게 초격자 구조로 변이된 후 서서히 균일하게 분포하는 것 또한 확인했다.

이는 모든 기공에 균일하게 기체가 들어간다는 학설을 뒤집는 발견이다. 이것이 가능했던 이유는 메조다공성 금속유기골격체의 경우 골격이 얇고 기공이 커 다른 구멍의 기체분자끼리도 상호작용하기 때문에 발생하는 현상이다.

따라서 메조다공성 금속유기골격체를 사용한다면 기존 저장물질에 비해 더 적은 용량으로 더 많은 가스를 저장할 수 있는 고효율 저장장치를 개발할 수 있게 된다.

이 기술을 기반으로 새로운 고용량 가스저장 물질의 제작이 가능해짐으로써, 여러 운송수단이나 가스를 사용하는 기계의 성능을 끌어올릴 수 있을 것으로 기대된다.

연구를 주도한 조해성 박사는 “단일 기공 내부의 기체 분자 뿐 아니라 다른 기공의 기체 분자 간 상호작용에 의해 기체의 흡착 메커니즘이 발생함을 새롭게 발견했다”고 말했다.

이번 연구는 미래창조과학부 글로벌프론티어사업, 인공광합성사업, BK21PLUS의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 실시간 기체흡착 SAXS 시스템 모식도

그림2. 메조다공성 MOF 결정에 기체가 흡착되는 과정

그림3. 메조다공성 MOF 결정에서 기체분자의 상호작용 모델

2015.11.11

조회수 14766

-

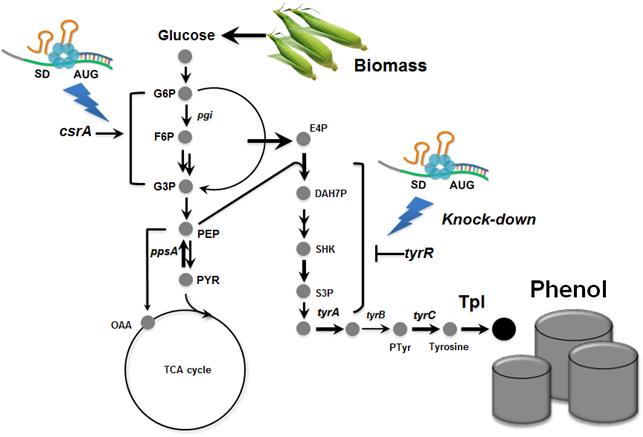

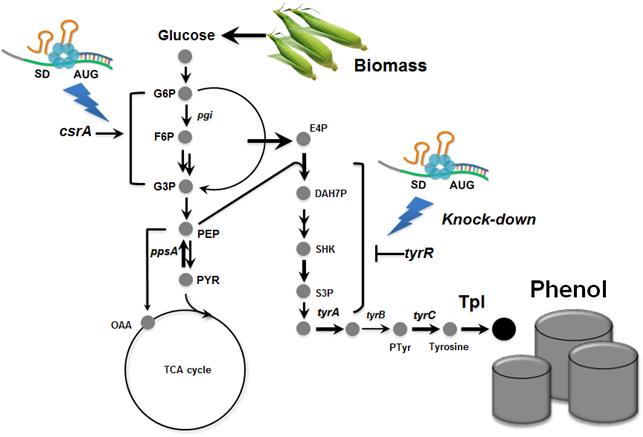

대장균 이용한 페놀 생산 성공

- 세계 최초로 대장균 이용해 리터당 3.8g의 페놀을 24시간 내 생산 성공 -

우리 학교 이상엽 특훈교수팀은 대장균을 이용해 재생 가능한 바이오매스로부터 페놀(phenol)을 생산하는 원천기술을 개발해 바이오테크놀로지(Biotechnology) 11일자 온라인판에 게재됐다.

이 기술은 친환경적인 미생물 발효 공정을 통해 화학물질을 생산하는 대사공학·공정 기술을 기반으로 개발돼 국내·외 생명공학 및 산업기술 발전에 크게 기여할 것으로 기대된다.

페놀은 석유화학공정을 통해 연간 800만 톤 이상 생산돼 폴리카보네이트, 에폭시, 제초제 등 다양한 산업에 폭넓게 사용되는 화학물질이다.

페놀이 갖고 있는 미생물에 대한 독성으로 인해 미생물을 이용한 페놀의 생산에 대한 연구는 그동안 어려움이 많아 생산량이 리터당 1g 미만 수준으로 더 이상의 향상이 이루어지지 못하고 있는 실정이었다.

최근 다양한 대장균들의 유전적, 생리·대사적 차이점이 보고되고 있는데 이 교수 연구팀은 이에 주목해 18종의 다양한 대장균 균주에 대해 동시에 대사공학을 적용해 그 중 ‘BL21’ 이라는 대장균 균주가 페놀생산에 가장 적합하다는 것을 발견했다.

연구팀이 적용한 기술 중 ‘합성 조절 RNA 기술’은 기존의 유전자 결실 방법보다 월등히 빠른 시간에 대사흐름의 조절을 가능하게 하는 기술로써 이번 연구에서도 18종의 대장균에 대한 대사공학을 동시에 진행하는데 중요한 역할을 했다.

또 미생물을 이용한 페놀의 생산에 있어 가장 큰 걸림돌이 페놀의 독성인데 연구팀은 발효공정에서 페놀의 대장균에 대한 독성을 최소화 할 수 있는 이상발효 공정(biphasic fermentation)을 이용해 페놀의 생산량을 증가시킬 수 있었다.

이렇게 개발된 대장균 균주는 기존 균주에 비해 월등히 높은 생산량과 생산능력을 보였으며 이상 유가식 발효(biphasic fed-batch fermentation)에서 리터당 3.8g의 페놀을 24시간 내에 생산할 수 있었다.

즉, 대장균을 이용해 재생 가능한 바이오매스로부터 쉽게 얻어질 수 있는 포도당을 이용해 페놀을 생산할 수 있는 균주를 개발해 세계 최고의 페놀 생산능력을 보이는 균주를 개발했다.

김병진 박사는 “다양한 합성생물학 기술들을 기반으로 대장균을 개량해 페놀을 처음으로 생산했으며 가장 높은 농도와 생산성을 기록했다”며 “발효 공정의 개량을 통해 미생물에 독성을 지니는 화합물의 생산가능성을 보여줬다는데 커다란 의미가 있다”고 말했다.

KAIST 생명화학공학과 이상엽 특훈교수 지도하에 김병진 박사, 박혜권 연구원이 공동 1저자로 참여한 이번 연구는 미래창조과학부와 한국연구재단의 글로벌 프론티어사업 지능형 바이오시스템설계 및 합성연구단의 지원을 받아 수행됐다.

대장균 이용한 페놀 생산 성공

- 세계 최초로 대장균 이용해 리터당 3.8g의 페놀을 24시간 내 생산 성공 -

우리 학교 이상엽 특훈교수팀은 대장균을 이용해 재생 가능한 바이오매스로부터 페놀(phenol)을 생산하는 원천기술을 개발해 바이오테크놀로지(Biotechnology) 11일자 온라인판에 게재됐다.

이 기술은 친환경적인 미생물 발효 공정을 통해 화학물질을 생산하는 대사공학·공정 기술을 기반으로 개발돼 국내·외 생명공학 및 산업기술 발전에 크게 기여할 것으로 기대된다.

페놀은 석유화학공정을 통해 연간 800만 톤 이상 생산돼 폴리카보네이트, 에폭시, 제초제 등 다양한 산업에 폭넓게 사용되는 화학물질이다.

페놀이 갖고 있는 미생물에 대한 독성으로 인해 미생물을 이용한 페놀의 생산에 대한 연구는 그동안 어려움이 많아 생산량이 리터당 1g 미만 수준으로 더 이상의 향상이 이루어지지 못하고 있는 실정이었다.

최근 다양한 대장균들의 유전적, 생리·대사적 차이점이 보고되고 있는데 이 교수 연구팀은 이에 주목해 18종의 다양한 대장균 균주에 대해 동시에 대사공학을 적용해 그 중 ‘BL21’ 이라는 대장균 균주가 페놀생산에 가장 적합하다는 것을 발견했다.

연구팀이 적용한 기술 중 ‘합성 조절 RNA 기술’은 기존의 유전자 결실 방법보다 월등히 빠른 시간에 대사흐름의 조절을 가능하게 하는 기술로써 이번 연구에서도 18종의 대장균에 대한 대사공학을 동시에 진행하는데 중요한 역할을 했다.

또 미생물을 이용한 페놀의 생산에 있어 가장 큰 걸림돌이 페놀의 독성인데 연구팀은 발효공정에서 페놀의 대장균에 대한 독성을 최소화 할 수 있는 이상발효 공정(biphasic fermentation)을 이용해 페놀의 생산량을 증가시킬 수 있었다.

이렇게 개발된 대장균 균주는 기존 균주에 비해 월등히 높은 생산량과 생산능력을 보였으며 이상 유가식 발효(biphasic fed-batch fermentation)에서 리터당 3.8g의 페놀을 24시간 내에 생산할 수 있었다.

즉, 대장균을 이용해 재생 가능한 바이오매스로부터 쉽게 얻어질 수 있는 포도당을 이용해 페놀을 생산할 수 있는 균주를 개발해 세계 최고의 페놀 생산능력을 보이는 균주를 개발했다.

김병진 박사는 “다양한 합성생물학 기술들을 기반으로 대장균을 개량해 페놀을 처음으로 생산했으며 가장 높은 농도와 생산성을 기록했다”며 “발효 공정의 개량을 통해 미생물에 독성을 지니는 화합물의 생산가능성을 보여줬다는데 커다란 의미가 있다”고 말했다.

KAIST 생명화학공학과 이상엽 특훈교수 지도하에 김병진 박사, 박혜권 연구원이 공동 1저자로 참여한 이번 연구는 미래창조과학부와 한국연구재단의 글로벌 프론티어사업 지능형 바이오시스템설계 및 합성연구단의 지원을 받아 수행됐다.

2013.10.30

조회수 21261

-

양자점 이용한 고효율 투명 태양전지 개발

- 양자점 전해질에 분산해 9%대 고효율 염료감응 태양전지 원천기술 개발 -- 네이처 자매지 ‘사이언티픽 리포트’ 19일자 게재 -

우리 학교 신소재공학과 강정구 교수 연구팀은 모바일 양자점(mobile quantum dots)을 활용해 투명한 고효율 염료감응 태양전지 원천기술을 개발하는데 성공했다.

연구 결과는 세계적 학술지인 네이처(Nature)에서 발간하는 사이언티픽 리포트(Scientific Reports) 19일자 온라인판에 게재됐다.

현재 양산 가능한 염료감응 태양전지는 효율이 약 14% 정도로 낮아 가시광선 및 적외선 영역의 빛 흡수를 높이기 위해 염료, 빛 산란층, 플라즈몬 구조 등을 적용해 왔다. 그러나 이러한 구조들로 인해 태양전지가 두꺼워져 고효율의 투명 태양전지 구현에 한계가 있었다.

연구팀은 빛 흡수를 높이기 위해 염료감응 태양전지의 전해질에 양자점을 분산시켜 빛 산란층과 플라스몬 구조 없이도 9%대의 고효율을 달성했다.

아직은 현재 양산 가능한 태양전지보다 효율이 낮고, 상용화에는 많은 시간이 소요될 것으로 예상되지만 근본적으로 두께가 얇고 저렴한 염료감응 태양전지의 장점으로 인해 매우 의미 있는 연구결과라고 연구팀은 전했다.

이와 함께 연구팀은 전해질에 분산돼 있는 양자점이 염료와 함께 빛을 흡수하고 나서 다시 빛을 방출해 TiO2-염료 층과 전해질이 있음에도 불구하고 투명한 태양전지를 구현해내는데 성공했다.연구팀은 또 이번 연구를 통해 △가시광선 영역대에서도 양자점의 흡수와 방출 스펙트럼에 따라 형광공명 에너지 이동과 빛을 흡수한 양자점이 산화된 염료의 환원을 가속화시켜 태양전지 효율이 증가했으며 △빛 분산층과 플라즈몬 구조가 있는 투명하지 않은 셀과의 비교에서도 양자점의 흡수에 의한 효율 증가가 다른 효과보다 크고 투명한 특성을 보였음을 밝혀냈다.

강정구 교수는 이번 연구에 대해 “염료감응 태양전지의 높은 효율과 투명성을 모두 확보할 수 있게 됐으며, 투명한 유리창에 태양전지를 설치하는 것이 최종 목표”라며 “적외선 영역의 빛을 사용해 전기를 만들 수 있는 방법을 제시해 염료감응 태양전지의 적용 범위가 더욱 확대될 것으로 기대된다”고 말했다.

이번 연구는 KAIST 인공광합성센터, 고효율박막태양전지센터, 나노계면센터, WCU, 글로벌프론티어 사업 등의 지원을 통해 수행됐다.

그림1. 모바일 양자점이 포함된 염료감응태양전지의 흡수 스펙트럼, 외부양자효율, 전압-전류.(상단) 플라즈몬 구조, 빛반사층과 모바일 양자점이 구현된 태양전지의 외부양자효율, 산란파워, 그리고 사진의 비교. (하단)

그림2. 모바일 양자점이 전해질에서 염료에 흡수된 빛 에너지를 전달하는 메커니즘(좌측)과 염료 및 양자점의 흡수스펙트럼과 양자효율 (우측): Foster Resonance Energy Transfer (FRET) (상단), 양자점에서 흡수된 빛에너지에 의한 산화된 염료의 환원 작용(중단), 2광자 흡수 (하단)

그림3. 염료감응 태양전지 샘플

그림4. 연구원 사진

양자점 이용한 고효율 투명 태양전지 개발

- 양자점 전해질에 분산해 9%대 고효율 염료감응 태양전지 원천기술 개발 -- 네이처 자매지 ‘사이언티픽 리포트’ 19일자 게재 -

우리 학교 신소재공학과 강정구 교수 연구팀은 모바일 양자점(mobile quantum dots)을 활용해 투명한 고효율 염료감응 태양전지 원천기술을 개발하는데 성공했다.

연구 결과는 세계적 학술지인 네이처(Nature)에서 발간하는 사이언티픽 리포트(Scientific Reports) 19일자 온라인판에 게재됐다.

현재 양산 가능한 염료감응 태양전지는 효율이 약 14% 정도로 낮아 가시광선 및 적외선 영역의 빛 흡수를 높이기 위해 염료, 빛 산란층, 플라즈몬 구조 등을 적용해 왔다. 그러나 이러한 구조들로 인해 태양전지가 두꺼워져 고효율의 투명 태양전지 구현에 한계가 있었다.

연구팀은 빛 흡수를 높이기 위해 염료감응 태양전지의 전해질에 양자점을 분산시켜 빛 산란층과 플라스몬 구조 없이도 9%대의 고효율을 달성했다.

아직은 현재 양산 가능한 태양전지보다 효율이 낮고, 상용화에는 많은 시간이 소요될 것으로 예상되지만 근본적으로 두께가 얇고 저렴한 염료감응 태양전지의 장점으로 인해 매우 의미 있는 연구결과라고 연구팀은 전했다.

이와 함께 연구팀은 전해질에 분산돼 있는 양자점이 염료와 함께 빛을 흡수하고 나서 다시 빛을 방출해 TiO2-염료 층과 전해질이 있음에도 불구하고 투명한 태양전지를 구현해내는데 성공했다.연구팀은 또 이번 연구를 통해 △가시광선 영역대에서도 양자점의 흡수와 방출 스펙트럼에 따라 형광공명 에너지 이동과 빛을 흡수한 양자점이 산화된 염료의 환원을 가속화시켜 태양전지 효율이 증가했으며 △빛 분산층과 플라즈몬 구조가 있는 투명하지 않은 셀과의 비교에서도 양자점의 흡수에 의한 효율 증가가 다른 효과보다 크고 투명한 특성을 보였음을 밝혀냈다.

강정구 교수는 이번 연구에 대해 “염료감응 태양전지의 높은 효율과 투명성을 모두 확보할 수 있게 됐으며, 투명한 유리창에 태양전지를 설치하는 것이 최종 목표”라며 “적외선 영역의 빛을 사용해 전기를 만들 수 있는 방법을 제시해 염료감응 태양전지의 적용 범위가 더욱 확대될 것으로 기대된다”고 말했다.

이번 연구는 KAIST 인공광합성센터, 고효율박막태양전지센터, 나노계면센터, WCU, 글로벌프론티어 사업 등의 지원을 통해 수행됐다.

그림1. 모바일 양자점이 포함된 염료감응태양전지의 흡수 스펙트럼, 외부양자효율, 전압-전류.(상단) 플라즈몬 구조, 빛반사층과 모바일 양자점이 구현된 태양전지의 외부양자효율, 산란파워, 그리고 사진의 비교. (하단)

그림2. 모바일 양자점이 전해질에서 염료에 흡수된 빛 에너지를 전달하는 메커니즘(좌측)과 염료 및 양자점의 흡수스펙트럼과 양자효율 (우측): Foster Resonance Energy Transfer (FRET) (상단), 양자점에서 흡수된 빛에너지에 의한 산화된 염료의 환원 작용(중단), 2광자 흡수 (하단)

그림3. 염료감응 태양전지 샘플

그림4. 연구원 사진

2013.09.25

조회수 19476

-

세계 최초 맞춤형 미생물 균주 대량 생산기술 개발

- 고부가가치 산업원료 생산 균주를 간편하고 빠르게 개발할 수 있는 원천기술 확보 -

우리 학교 생명화학공학과 이상엽 특훈교수와 유승민 연구교수 연구팀은 나일론 등 산업에 필요한 원료를 만드는 미생물 균주를 친환경 방법으로 쉽고 빠르게 대량 생산할 수 있는 ‘합성 조절 RNA’ 설계 원천기술을 세계 최초로 개발했다.

이번 연구결과는 세계적 학술지인 네이처 프로토콜스(Nature Protocols) 9월호 표지논문으로 선정되어 8월 9일 게재(온라인판)됐다.

’합성 조절 RNA 설계 기술’은 기존에 산업 균주를 개량하거나, 아직까지 알려지지 않은 미개척 산업 균주 개발‧개량에 광범위하게 적용이 가능하여 비천연 고분자를 포함한 다양한 화학물질, 원료, 의약품 등을 보다 효율적으로 개발, 생산할 수 있는 핵심원천기술이다.

기존의 균주개발은 유전자 결실(knockout) 이라는 유전공학 기법을 이용하여 미생물 염색체 내의 유전자를 하나씩 제거하는 방법을 통해 미생물내의 생산 물질의 양이 증가하는지를 관찰하는 것이었다.

그러나 아무리 작은 미생물일지라도 수천 개 이상의 유전자로 이루어져 있기에 이런 접근 방법을 통해 생물체 대사회로내의 모든 유전자를 조절한다면 수개월에서 수년의 시간이 소요되고 대용량 실험이 매우 어려우며, 미생물의 생장을 저해하고 원치 않은 물질들이 생산되는 한계가 있었다.

이상엽 교수와 유승민 연구교수는 이러한 기존 방법의 한계 극복을 위해 해당 유전자와 결합되는 부위의 합성 조절 RNA 유전정보를 바꾸는 ‘합성 조절 RNA’ 설계법을 개발하였다.

이를 통해 대장균의 조절 RNA를 기본골격으로 하여 세포내 존재하는 유전자의 발현을 단백질 수준에서 제어할 수 있는 맞춤형 합성 조절 RNA를 3~4일내에 제작할 수 있는 원천기술을 개발하였다.

이렇게 설계된 합성 조절 RNA들은 미생물 게놈을 건드리지 않은 채 유전자 전달체에 삽입하여 제작되므로 여러 종류의 균주들과 여러 유전자들에 대하여 동시다발적인 대용량 실험이 가능하다.

또한, 다양한 균주에 적용시 고효율의 균주를 선별하거나, 유전자 발현조절 효율이 가장 좋은 목적 유전자를 선별할 수 있어 향후 조절 RNA 라이브러리(Library)까지 구축할 수 있다.

네이처 프로토콜스 편집자인 이탄 즈로토린스키(Eytan Zlotorynski) 박사는 “본 논문은 합성 sRNA를 디자인하고 응용하는데 필요한 상세한 프로토콜을 기술하고 있어 생명과학과 생명공학 분야 연구에 매우 널리 활용될 것이며, 특히 대사공학과 합성생물학 연구에서 유용할 것이다”라고 말했다.

KAIST 산학협력단 배중면 단장은 “본 원천기술에 대해 이미 해외 기업들이 관심을 표명하며 기술이전계약을 제안하고 있으므로 2년 이내에 기술이전이 이루어질 것으로 본다“고 밝혔다.

세계 최초 맞춤형 미생물 균주 대량 생산기술 개발

- 고부가가치 산업원료 생산 균주를 간편하고 빠르게 개발할 수 있는 원천기술 확보 -

우리 학교 생명화학공학과 이상엽 특훈교수와 유승민 연구교수 연구팀은 나일론 등 산업에 필요한 원료를 만드는 미생물 균주를 친환경 방법으로 쉽고 빠르게 대량 생산할 수 있는 ‘합성 조절 RNA’ 설계 원천기술을 세계 최초로 개발했다.

이번 연구결과는 세계적 학술지인 네이처 프로토콜스(Nature Protocols) 9월호 표지논문으로 선정되어 8월 9일 게재(온라인판)됐다.

’합성 조절 RNA 설계 기술’은 기존에 산업 균주를 개량하거나, 아직까지 알려지지 않은 미개척 산업 균주 개발‧개량에 광범위하게 적용이 가능하여 비천연 고분자를 포함한 다양한 화학물질, 원료, 의약품 등을 보다 효율적으로 개발, 생산할 수 있는 핵심원천기술이다.

기존의 균주개발은 유전자 결실(knockout) 이라는 유전공학 기법을 이용하여 미생물 염색체 내의 유전자를 하나씩 제거하는 방법을 통해 미생물내의 생산 물질의 양이 증가하는지를 관찰하는 것이었다.

그러나 아무리 작은 미생물일지라도 수천 개 이상의 유전자로 이루어져 있기에 이런 접근 방법을 통해 생물체 대사회로내의 모든 유전자를 조절한다면 수개월에서 수년의 시간이 소요되고 대용량 실험이 매우 어려우며, 미생물의 생장을 저해하고 원치 않은 물질들이 생산되는 한계가 있었다.

이상엽 교수와 유승민 연구교수는 이러한 기존 방법의 한계 극복을 위해 해당 유전자와 결합되는 부위의 합성 조절 RNA 유전정보를 바꾸는 ‘합성 조절 RNA’ 설계법을 개발하였다.

이를 통해 대장균의 조절 RNA를 기본골격으로 하여 세포내 존재하는 유전자의 발현을 단백질 수준에서 제어할 수 있는 맞춤형 합성 조절 RNA를 3~4일내에 제작할 수 있는 원천기술을 개발하였다.

이렇게 설계된 합성 조절 RNA들은 미생물 게놈을 건드리지 않은 채 유전자 전달체에 삽입하여 제작되므로 여러 종류의 균주들과 여러 유전자들에 대하여 동시다발적인 대용량 실험이 가능하다.

또한, 다양한 균주에 적용시 고효율의 균주를 선별하거나, 유전자 발현조절 효율이 가장 좋은 목적 유전자를 선별할 수 있어 향후 조절 RNA 라이브러리(Library)까지 구축할 수 있다.

네이처 프로토콜스 편집자인 이탄 즈로토린스키(Eytan Zlotorynski) 박사는 “본 논문은 합성 sRNA를 디자인하고 응용하는데 필요한 상세한 프로토콜을 기술하고 있어 생명과학과 생명공학 분야 연구에 매우 널리 활용될 것이며, 특히 대사공학과 합성생물학 연구에서 유용할 것이다”라고 말했다.

KAIST 산학협력단 배중면 단장은 “본 원천기술에 대해 이미 해외 기업들이 관심을 표명하며 기술이전계약을 제안하고 있으므로 2년 이내에 기술이전이 이루어질 것으로 본다“고 밝혔다.

2013.08.09

조회수 16363

-

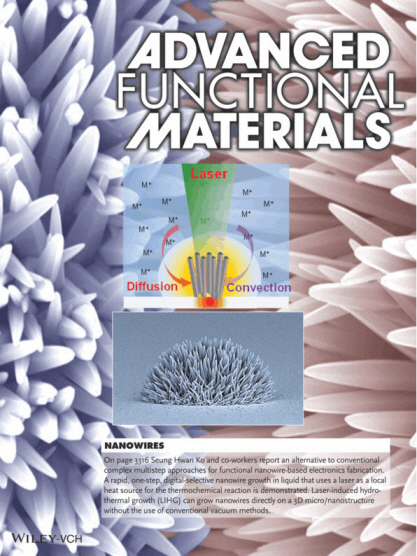

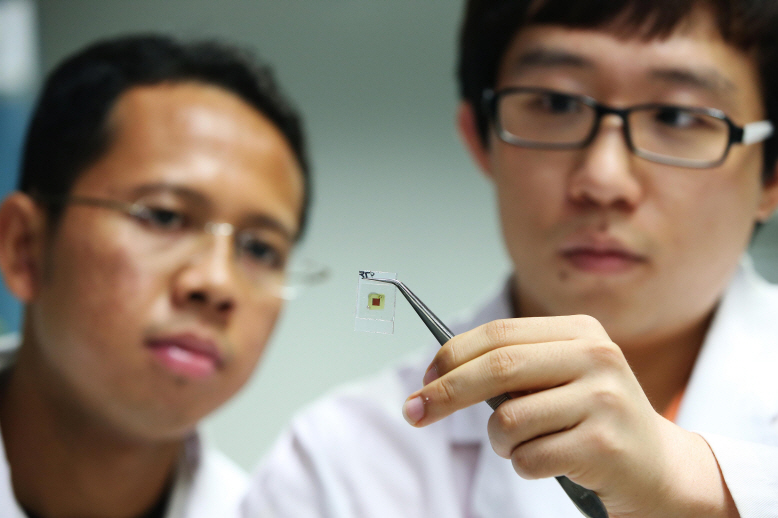

레이저 이용한 초고속 나노물질 생산 공정 개발

- 레이저를 원하는 위치에 쪼여 나노물질 성장 세계 최초 성공 -- “획기적 공정 단축을 통해 나노소자 상용화에 기여할 것” -

우리 학교 기계공학과 여준엽 박사와 고승환 교수 공동연구팀은 집광된 레이저를 이용해 나노물질을 원하는 위치에 초고속으로 만드는 기술을 개발했다.

연구결과는 신소재 응용분야 세계적 학술지 ‘어드밴스드 펑셔널 머티리얼스(Advanced Functional Materials)" 7월 9일자 표지논문(frontispiece)에 실렸다.

이번에 개발된 기술을 활용하면 기존에 수 시간에 걸쳐 만들었던 나노와이어를 단 5분 만에 성장시킬 수 있어 소요시간이 약 1/10로 단축됐다. 또 이미 발표된 수많은 나노물질 합성법과는 달리 공정이 매우 단순해 나노소자 대량생산과 상용화 가능성을 제시한 것으로 학계와 산업계는 평가하고 있다.

기존에 나노물질을 합성 및 성장시키기 위해서는 900~1000°C의 높은 온도에서 폭발성 혹은 독성이 있는 위험한 기체를 사용해왔다. 이를 전자 소자나 전자기기로 응용하기 위해서는 합성 후 분리, 집적, 패터닝 등 복잡한 공정을 거쳐야하는 단점이 있었다.

따라서 다단계의 공정과 고비용, 비환경적인 특성 때문에 나노소자의 대량생산과 상용화에 커다란 걸림돌이 되고 있었다.

연구팀은 기판위에 나노물질 전구체(어떤 물질이 되기 전단계의 물질)를 올려놓은 후 집광된 녹색파장 대역의 연속파형 레이저를 조명해 원하는 위치에 나노와이어를 합성하는데 세계 최초로 성공했다.

이 기술을 이용하면 나노물질의 집적 및 패터닝은 물론 단 한 번의 공정으로 기능성 나노소자 제작이 가능하다.

이와 함께 기판의 종류에 상관없이 공정이 가능해 유연한 플라스틱 기판에도 적용 가능하다. 또 3차원 구조물 위에서도 자유롭게 원하는 위치에 단순 레이저 조명만으로도 나노 물질을 합성, 패터닝 할 수 있다.

여준엽 박사는 이번 연구에 대해 “빛에너지를 이용해 나노물질을 합성, 집적, 패턴, 소자제작을 한 번에 가능케 하는 새로운 공정을 세계 최초로 개발했다”며 “향후 기능성 전자 소자 개발에 드는 시간을 기존의 10분의 1도 채 안되는 수준으로 단축할 수 있다”고 말했다.

여 박사는 향후 다양한 나노물질의 조합을 통해 다기능 전자 소자의 개발의 상용화와 대량생산 공정을 개발할 계획이다.

여준엽 박사와 고승환 교수팀이 주도한 이번 연구는 KAIST 기계공학과 성형진 교수, 홍석준 박사과정, 강현욱 박사과정, 미국 UC Berkeley 그리고로폴로스 교수, 이대호 박사가 참여했으며, 한국연구재단 중견도약사업과 지식경제부 협동사업, 글로벌프런티어사업, KAIST EEWS 연구단의 지원을 받았다.

붙임 : 그림설명

그림1. 레이저 조명을 쪼여 원하는 위치에 합성된 나노 물질

그림2. 개발된 공정을 이용해 3차원 구조물 위에 합성된 나노 물질

그림3. 합성된 나노 물질을 통해 제작된 기능성 전자 소자

그림4. 어드밴스트 펑셔널 머티리얼스 프런티스피스 표지 사진

레이저 이용한 초고속 나노물질 생산 공정 개발

- 레이저를 원하는 위치에 쪼여 나노물질 성장 세계 최초 성공 -- “획기적 공정 단축을 통해 나노소자 상용화에 기여할 것” -

우리 학교 기계공학과 여준엽 박사와 고승환 교수 공동연구팀은 집광된 레이저를 이용해 나노물질을 원하는 위치에 초고속으로 만드는 기술을 개발했다.

연구결과는 신소재 응용분야 세계적 학술지 ‘어드밴스드 펑셔널 머티리얼스(Advanced Functional Materials)" 7월 9일자 표지논문(frontispiece)에 실렸다.

이번에 개발된 기술을 활용하면 기존에 수 시간에 걸쳐 만들었던 나노와이어를 단 5분 만에 성장시킬 수 있어 소요시간이 약 1/10로 단축됐다. 또 이미 발표된 수많은 나노물질 합성법과는 달리 공정이 매우 단순해 나노소자 대량생산과 상용화 가능성을 제시한 것으로 학계와 산업계는 평가하고 있다.

기존에 나노물질을 합성 및 성장시키기 위해서는 900~1000°C의 높은 온도에서 폭발성 혹은 독성이 있는 위험한 기체를 사용해왔다. 이를 전자 소자나 전자기기로 응용하기 위해서는 합성 후 분리, 집적, 패터닝 등 복잡한 공정을 거쳐야하는 단점이 있었다.

따라서 다단계의 공정과 고비용, 비환경적인 특성 때문에 나노소자의 대량생산과 상용화에 커다란 걸림돌이 되고 있었다.

연구팀은 기판위에 나노물질 전구체(어떤 물질이 되기 전단계의 물질)를 올려놓은 후 집광된 녹색파장 대역의 연속파형 레이저를 조명해 원하는 위치에 나노와이어를 합성하는데 세계 최초로 성공했다.

이 기술을 이용하면 나노물질의 집적 및 패터닝은 물론 단 한 번의 공정으로 기능성 나노소자 제작이 가능하다.

이와 함께 기판의 종류에 상관없이 공정이 가능해 유연한 플라스틱 기판에도 적용 가능하다. 또 3차원 구조물 위에서도 자유롭게 원하는 위치에 단순 레이저 조명만으로도 나노 물질을 합성, 패터닝 할 수 있다.

여준엽 박사는 이번 연구에 대해 “빛에너지를 이용해 나노물질을 합성, 집적, 패턴, 소자제작을 한 번에 가능케 하는 새로운 공정을 세계 최초로 개발했다”며 “향후 기능성 전자 소자 개발에 드는 시간을 기존의 10분의 1도 채 안되는 수준으로 단축할 수 있다”고 말했다.

여 박사는 향후 다양한 나노물질의 조합을 통해 다기능 전자 소자의 개발의 상용화와 대량생산 공정을 개발할 계획이다.

여준엽 박사와 고승환 교수팀이 주도한 이번 연구는 KAIST 기계공학과 성형진 교수, 홍석준 박사과정, 강현욱 박사과정, 미국 UC Berkeley 그리고로폴로스 교수, 이대호 박사가 참여했으며, 한국연구재단 중견도약사업과 지식경제부 협동사업, 글로벌프런티어사업, KAIST EEWS 연구단의 지원을 받았다.

붙임 : 그림설명

그림1. 레이저 조명을 쪼여 원하는 위치에 합성된 나노 물질

그림2. 개발된 공정을 이용해 3차원 구조물 위에 합성된 나노 물질

그림3. 합성된 나노 물질을 통해 제작된 기능성 전자 소자

그림4. 어드밴스트 펑셔널 머티리얼스 프런티스피스 표지 사진

2013.07.17

조회수 21380

-

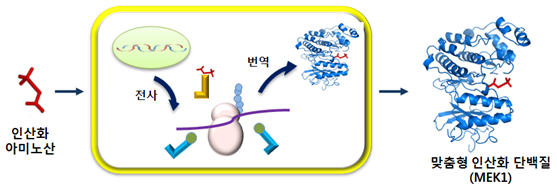

맞춤형 인산화 단백질 생합성 성공

- 사이언스誌 발표,“각종 질병원인 규명, 신약개발의 새로운 장을 열다”-

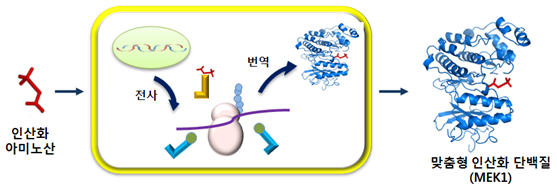

세포내 신호전달체계를 재설계하여 세균으로부터 맞춤형 인산화 단백질을 생산하는 기술이 세계 최초로 국내연구진에 의해 개발되었다.

이번 연구는 교육과학기술부의 “글로벌프론티어사업(탄소순환형 차세대 바이오매스 생산/전환 기술연구단)”의 지원을 받아 우리 학교 화학과 박희성 교수 주도로 수행되었다.

단백질 인산화는 생체 내에서 일어나는 단백질 변형의 일종으로, 세포내 신호전달과 그 결과 발생하는 세포의 생장․분열․사멸을 결정하는 중요한 역할을 한다.

예를들어, 성장세포가 성장호르몬 등 외부의 자극을 받으면 세포내 단백질에 인산이 첨가되고(단백질 인산화) 인산화된 단백질이 다른 단백질을 인산화 시키는 일련의 신호전달 과정을 거쳐 세포분열을 일으키게 된다.

인산화 과정에서 인산화 단백질에 돌연변이가 발생하면 세포의 정상적인 신호전달이 손상되고 세포의 무한 분열을 초래하여, 암을 포함한 각종 질병의 직접적인 원인이 된다.

이러한 인산화 과정은 매우 복잡하고 다이내믹하게 진행되므로, 세포내 신호전달의 극히 일부만 알려져 있고, 지금까지 단백질의 인산화를 조절할 수 없었다. 이 때문에 질병 원인 규명 연구와 신약개발에 많은 어려움을 겪고 있다.

박 교수는 예일대 Soll 교수팀과 공동연구를 통해 세균의 단백질 합성관련 인자들을 재설계하고, 진화방법으로 리모델링하여 인산화 아미노산(단백질 구성인자)을 단백질에 직접 첨가하는 기술을 개발하여 맞춤형 인산화 단백질을 생산하는데 성공했다.

연구팀은 이 기술을 이용하여 다양한 암을 유발시키는 단백질로 알려진 MEK1 인산화 단백질 합성에도 성공할 수 있었다.

박 교수는 “이번 연구를 통해서 단백질의 인산화 조절과 인산화 단백질의 대량 생산이 가능해 졌다.”며, “인산화 단백질을 통해 암을 포함한 각종 질병의 원인규명 연구와 차세대 암치료제 개발연구가 체계적이고 실질적으로 이루어질 것으로 기대된다.” 고 연구의 의의를 밝혔다.

연구결과는 생명과학분야 최고권위지인 사이언스誌 2011년 8월호 (8월26일자)에 게재됐다.

1. 세포의 단백질 생합성 기구 재설계 및 리모델링

○ 세균의 단백질 생합성 기구들(중합효소, 아미노산, tRNA)을 재설계하고, 자연계 모방 진화기술로 새로운 확장인자를 개발한 결과 얻어진 인공기능 세포의 그림이다. DNA로부터 단백질이 생합성 되는 과정이 보여주고 있으며, 특히 새롭게 설계된 단백질 합성기구와 자연계 모방 진화기술로 개발된 확장인자의 모식도가 나타나 있다.

2. 재설계된 세포를 이용한 맞춤형 인산화 단백질 생산

○ 그림1에서 제조된 재설계 인공기능 세포를 활용하여 복잡한 세포내 인산화과정 없이 인산화 아미노산을 단백질의 특정한 위치에 직접 첨가하는 방법으로 맞춤형 인산화 단백질을 생합성하는 그림이다. 세포내 신호전달에서 가장 중요한 역할을 하면서 돌연변이시 다양한 암을 유발시키는 인산화 단백질로 알려진 MEK1의 생합성을 보여주고 있다.

맞춤형 인산화 단백질 생합성 성공

- 사이언스誌 발표,“각종 질병원인 규명, 신약개발의 새로운 장을 열다”-

세포내 신호전달체계를 재설계하여 세균으로부터 맞춤형 인산화 단백질을 생산하는 기술이 세계 최초로 국내연구진에 의해 개발되었다.

이번 연구는 교육과학기술부의 “글로벌프론티어사업(탄소순환형 차세대 바이오매스 생산/전환 기술연구단)”의 지원을 받아 우리 학교 화학과 박희성 교수 주도로 수행되었다.

단백질 인산화는 생체 내에서 일어나는 단백질 변형의 일종으로, 세포내 신호전달과 그 결과 발생하는 세포의 생장․분열․사멸을 결정하는 중요한 역할을 한다.

예를들어, 성장세포가 성장호르몬 등 외부의 자극을 받으면 세포내 단백질에 인산이 첨가되고(단백질 인산화) 인산화된 단백질이 다른 단백질을 인산화 시키는 일련의 신호전달 과정을 거쳐 세포분열을 일으키게 된다.

인산화 과정에서 인산화 단백질에 돌연변이가 발생하면 세포의 정상적인 신호전달이 손상되고 세포의 무한 분열을 초래하여, 암을 포함한 각종 질병의 직접적인 원인이 된다.

이러한 인산화 과정은 매우 복잡하고 다이내믹하게 진행되므로, 세포내 신호전달의 극히 일부만 알려져 있고, 지금까지 단백질의 인산화를 조절할 수 없었다. 이 때문에 질병 원인 규명 연구와 신약개발에 많은 어려움을 겪고 있다.

박 교수는 예일대 Soll 교수팀과 공동연구를 통해 세균의 단백질 합성관련 인자들을 재설계하고, 진화방법으로 리모델링하여 인산화 아미노산(단백질 구성인자)을 단백질에 직접 첨가하는 기술을 개발하여 맞춤형 인산화 단백질을 생산하는데 성공했다.

연구팀은 이 기술을 이용하여 다양한 암을 유발시키는 단백질로 알려진 MEK1 인산화 단백질 합성에도 성공할 수 있었다.

박 교수는 “이번 연구를 통해서 단백질의 인산화 조절과 인산화 단백질의 대량 생산이 가능해 졌다.”며, “인산화 단백질을 통해 암을 포함한 각종 질병의 원인규명 연구와 차세대 암치료제 개발연구가 체계적이고 실질적으로 이루어질 것으로 기대된다.” 고 연구의 의의를 밝혔다.

연구결과는 생명과학분야 최고권위지인 사이언스誌 2011년 8월호 (8월26일자)에 게재됐다.

1. 세포의 단백질 생합성 기구 재설계 및 리모델링

○ 세균의 단백질 생합성 기구들(중합효소, 아미노산, tRNA)을 재설계하고, 자연계 모방 진화기술로 새로운 확장인자를 개발한 결과 얻어진 인공기능 세포의 그림이다. DNA로부터 단백질이 생합성 되는 과정이 보여주고 있으며, 특히 새롭게 설계된 단백질 합성기구와 자연계 모방 진화기술로 개발된 확장인자의 모식도가 나타나 있다.

2. 재설계된 세포를 이용한 맞춤형 인산화 단백질 생산

○ 그림1에서 제조된 재설계 인공기능 세포를 활용하여 복잡한 세포내 인산화과정 없이 인산화 아미노산을 단백질의 특정한 위치에 직접 첨가하는 방법으로 맞춤형 인산화 단백질을 생합성하는 그림이다. 세포내 신호전달에서 가장 중요한 역할을 하면서 돌연변이시 다양한 암을 유발시키는 인산화 단백질로 알려진 MEK1의 생합성을 보여주고 있다.

2011.08.26

조회수 15537

-

생체모방 탄소나노튜브 섬유 합성기술 개발

- 재료분야 저명 국제학술지 ‘어드밴스드 머티리얼스’ 표지 논문 게재- 강도가 3배 이상 향상된 차세대 초경량 초고강도 전도성 신소재 개발

홍합을 지지하고 있는 섬유형태의 족사는 강한 파도가 치는 해안가와 같은 다른 생물이 살기 어려운 환경에서도 바위에 단단히 붙어서 생존한다. 이러한 특성은 홍합 족사의 독특한 구조와 고강도 접착성 때문이다.

우리학교 신소재공학과 홍순형 교수와 화학과 이해신 교수, 생명과학과 故 박태관 교수로 구성된 공동연구팀이 자연계의 홍합 족사 구조를 모방해 탄소나노튜브를 기반으로 한 초고강도 전도성 섬유 제조 원천기술개발에 성공했다.

탄소나노튜브는 1991년 일본의 이지마 교수(현 성균나노과학기술원장)에 의해 발견된 이후 우수한 전기적, 열적, 그리고 기계적 특성으로 차세대 신소재로 각광 받았으나 길이가 수 나노미터 수준으로 미세해 산업용 제품으로 응용하는 데 한계가 있었다.

KAIST 연구팀은 이러한 난제를 자연계의 홍합 족사 구조에 착안해 해결했다.

홍합 족사에는 콜라겐 섬유와 Mefp-1 단백질이 가교 구조(cross-linking structure)로 결합되어 있다. 이 Mefp-1 단백질속에는 카테콜아민이라는 성분이 있어 콜라겐 섬유끼리 강하게 결합한다.

연구팀은 고강도 탄소나노튜브 섬유가 콜라겐 섬유 역할을, 고분자 구조 접착제가 카테콜아민과 같은 역할을 하도록 했다. 그 결과 길이가 길고 가벼우면서도 끊어지지 않는 초경량 초고강도 탄소나노튜브 섬유를 개발했다.

KAIST 홍순형 교수는 “개발된 탄소나노튜브 섬유는 기존의 구조용 탄소강에 비해 강도가 3배 이상 향상된 차세대 초경량 초고강도 고전도성 신소재”라며 “향후 방탄소재, 인공근육소재, 방열소재, 전자파 차폐소재, 스텔스소재 및 스페이스 엘리베이터 케이블 등 다양한 산업계에 응용이 가능하다”고 말했다. 아울러 “새로운 나노융합 소재 산업의 기술혁신을 이룰 수 있을 것”이라고 홍 교수는 덧붙였다.

이번 연구결과는 독일에서 발간되는 재료분야 국제저명학술지인 어드밴스드 머티리얼스(Advanced Materials) 5월 3일자 표지 논문으로 선정됐으며, 최근 국내 및 국외에 4건의 특허 출원 및 등록이 결정됐다.

한편, 이번 연구는 교육과학기술부 21세기 프론티어 연구개발 사업단, 세계수준의 연구중심대학(WCU) 육성사업, KAIST 나노융합연구소 등으로부터 지원받아 수행됐다.

생체모방 탄소나노튜브 섬유 합성기술 개발

- 재료분야 저명 국제학술지 ‘어드밴스드 머티리얼스’ 표지 논문 게재- 강도가 3배 이상 향상된 차세대 초경량 초고강도 전도성 신소재 개발

홍합을 지지하고 있는 섬유형태의 족사는 강한 파도가 치는 해안가와 같은 다른 생물이 살기 어려운 환경에서도 바위에 단단히 붙어서 생존한다. 이러한 특성은 홍합 족사의 독특한 구조와 고강도 접착성 때문이다.

우리학교 신소재공학과 홍순형 교수와 화학과 이해신 교수, 생명과학과 故 박태관 교수로 구성된 공동연구팀이 자연계의 홍합 족사 구조를 모방해 탄소나노튜브를 기반으로 한 초고강도 전도성 섬유 제조 원천기술개발에 성공했다.

탄소나노튜브는 1991년 일본의 이지마 교수(현 성균나노과학기술원장)에 의해 발견된 이후 우수한 전기적, 열적, 그리고 기계적 특성으로 차세대 신소재로 각광 받았으나 길이가 수 나노미터 수준으로 미세해 산업용 제품으로 응용하는 데 한계가 있었다.

KAIST 연구팀은 이러한 난제를 자연계의 홍합 족사 구조에 착안해 해결했다.

홍합 족사에는 콜라겐 섬유와 Mefp-1 단백질이 가교 구조(cross-linking structure)로 결합되어 있다. 이 Mefp-1 단백질속에는 카테콜아민이라는 성분이 있어 콜라겐 섬유끼리 강하게 결합한다.

연구팀은 고강도 탄소나노튜브 섬유가 콜라겐 섬유 역할을, 고분자 구조 접착제가 카테콜아민과 같은 역할을 하도록 했다. 그 결과 길이가 길고 가벼우면서도 끊어지지 않는 초경량 초고강도 탄소나노튜브 섬유를 개발했다.

KAIST 홍순형 교수는 “개발된 탄소나노튜브 섬유는 기존의 구조용 탄소강에 비해 강도가 3배 이상 향상된 차세대 초경량 초고강도 고전도성 신소재”라며 “향후 방탄소재, 인공근육소재, 방열소재, 전자파 차폐소재, 스텔스소재 및 스페이스 엘리베이터 케이블 등 다양한 산업계에 응용이 가능하다”고 말했다. 아울러 “새로운 나노융합 소재 산업의 기술혁신을 이룰 수 있을 것”이라고 홍 교수는 덧붙였다.

이번 연구결과는 독일에서 발간되는 재료분야 국제저명학술지인 어드밴스드 머티리얼스(Advanced Materials) 5월 3일자 표지 논문으로 선정됐으며, 최근 국내 및 국외에 4건의 특허 출원 및 등록이 결정됐다.

한편, 이번 연구는 교육과학기술부 21세기 프론티어 연구개발 사업단, 세계수준의 연구중심대학(WCU) 육성사업, KAIST 나노융합연구소 등으로부터 지원받아 수행됐다.

2011.05.11

조회수 29877

-

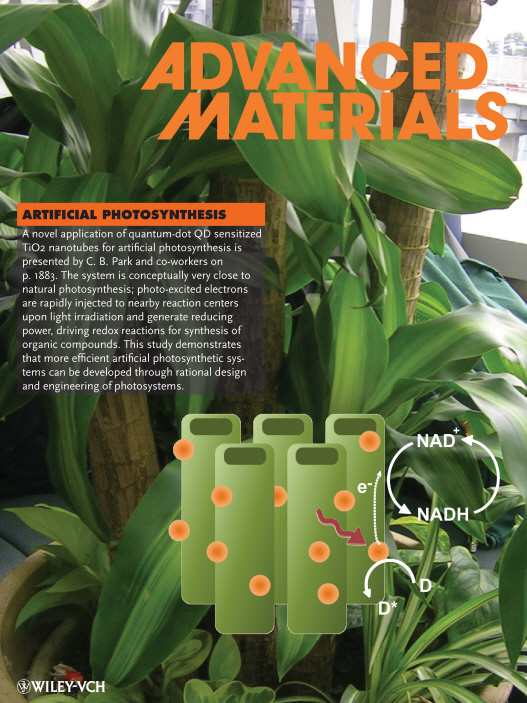

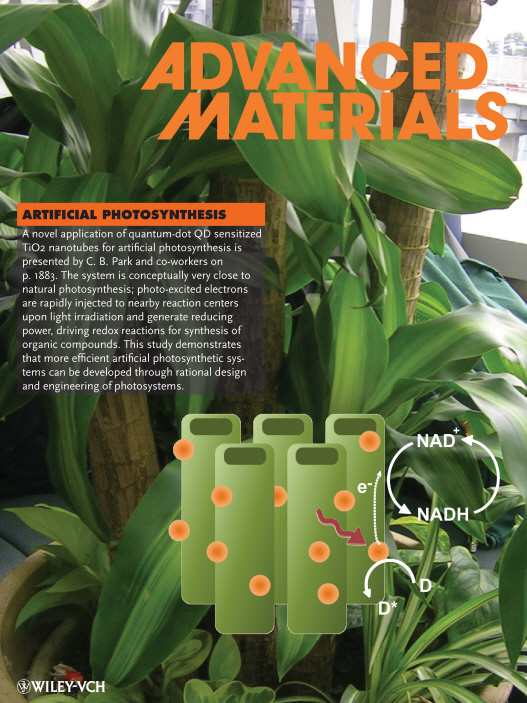

태양전지 소재 이용, 인공광합성 기술개발

- 국제저명학술지 어드밴스드 머티어리얼스 최근호 게재- 이종 분야 (생명과학, 태양전지)간 융합연구 성공사례로 주목

인류는 지금 지구온난화와 화석 연료의 고갈이라는 문제점을 갖고 있다. 이를 해결하기 위해 온난화의 원인인 이산화탄소를 배출하지 않고 무제한으로 존재하는 태양 에너지를 이용하려는 노력이 계속되고 있다.

이러한 가운데 우리학교 신소재공학과 박찬범 교수와 류정기 박사팀이 태양전지 기술을 이용해 자연계의 광합성을 모방한 인공광합성 시스템 개발에 성공했다.

이 기술은 정밀화학 물질들을 태양에너지를 이용해 생산해 내는 ‘친환경 녹색생물공정’ 개발의 중요한 전기가 될 전망이다.

광합성은 생물체가 태양광을 에너지원으로 사용해 일련의 물리화학적 반응들을 통해 탄수화물과 같은 화학물질을 생산하는 자연현상이다.

박 교수팀은 이 같은 자연광합성 현상을 모방해 빛에너지로부터 정밀화학 물질 생산이 가능한 신개념 ‘생체촉매기반 인공광합성 기술’을 개발했다.

이번 연구에서 연구팀은 자연현상 모방을 통해 개발된 염료감응 태양전지의 전극구조를 이용해 다시 자연광합성 기술을 모방해 발전시킬 수 있다는 것을 증명해냈다.

박찬범 교수는 “지난해 양자점을 이용한 인공광합성 원천기술을 개발해 한국과학기술단체 총연합회가 선정한 10대 과학기술뉴스로 선정된 바 있다”며 “이번 연구 결과는 광합성효율을 획기적으로 향상시킴으로써 인공광합성 기술의 산업화에 한 걸음 더 다가선 것으로 평가된다”고 강조했다.

이번 연구는 독일에서 발간되는 재료분야 국제저명학술지인 어드밴스드 머티리얼스(Advanced Materials) 4월 26일자에 게재됐으며 특허출원이 완료됐다.

한편, 연구결과는 재료공학과 생명과학분야의 창의적인 융합을 통해 새로운 공정기술을 개발하는 데 크게 기여했다는 평가를 받았으며, 교육과학기술부 신기술융합형 성장동력사업(분자생물공정 융합기술연구단), 국가지정연구실, KAIST EEWS 프로그램 등으로부터 지원받아 수행됐다.

태양전지 소재 이용, 인공광합성 기술개발

- 국제저명학술지 어드밴스드 머티어리얼스 최근호 게재- 이종 분야 (생명과학, 태양전지)간 융합연구 성공사례로 주목

인류는 지금 지구온난화와 화석 연료의 고갈이라는 문제점을 갖고 있다. 이를 해결하기 위해 온난화의 원인인 이산화탄소를 배출하지 않고 무제한으로 존재하는 태양 에너지를 이용하려는 노력이 계속되고 있다.

이러한 가운데 우리학교 신소재공학과 박찬범 교수와 류정기 박사팀이 태양전지 기술을 이용해 자연계의 광합성을 모방한 인공광합성 시스템 개발에 성공했다.

이 기술은 정밀화학 물질들을 태양에너지를 이용해 생산해 내는 ‘친환경 녹색생물공정’ 개발의 중요한 전기가 될 전망이다.

광합성은 생물체가 태양광을 에너지원으로 사용해 일련의 물리화학적 반응들을 통해 탄수화물과 같은 화학물질을 생산하는 자연현상이다.

박 교수팀은 이 같은 자연광합성 현상을 모방해 빛에너지로부터 정밀화학 물질 생산이 가능한 신개념 ‘생체촉매기반 인공광합성 기술’을 개발했다.

이번 연구에서 연구팀은 자연현상 모방을 통해 개발된 염료감응 태양전지의 전극구조를 이용해 다시 자연광합성 기술을 모방해 발전시킬 수 있다는 것을 증명해냈다.

박찬범 교수는 “지난해 양자점을 이용한 인공광합성 원천기술을 개발해 한국과학기술단체 총연합회가 선정한 10대 과학기술뉴스로 선정된 바 있다”며 “이번 연구 결과는 광합성효율을 획기적으로 향상시킴으로써 인공광합성 기술의 산업화에 한 걸음 더 다가선 것으로 평가된다”고 강조했다.

이번 연구는 독일에서 발간되는 재료분야 국제저명학술지인 어드밴스드 머티리얼스(Advanced Materials) 4월 26일자에 게재됐으며 특허출원이 완료됐다.

한편, 연구결과는 재료공학과 생명과학분야의 창의적인 융합을 통해 새로운 공정기술을 개발하는 데 크게 기여했다는 평가를 받았으며, 교육과학기술부 신기술융합형 성장동력사업(분자생물공정 융합기술연구단), 국가지정연구실, KAIST EEWS 프로그램 등으로부터 지원받아 수행됐다.

2011.04.26

조회수 24707

최민기 교수, 상용화 가능한 이산화탄소 흡착제 개발

〈 최 민 기 교수 〉

우리 대학 생명화학공학과 최민기 교수 연구팀이 고성능의 새로운 이산화탄소 흡착제를 개발해 약 20kg의 중규모 합성에 성공했다.

이 기술을 통해 화력발전소에서 배출되는 이산화탄소의 흡, 탈착을 상용화가 가능한 수준까지 발전시키는 데 큰 역할을 할 것으로 기대된다.

이번 연구 결과는 네이처 자매지인 ‘네이처 커뮤니케이션즈(Nature Communications)’ 8월 30일자 온라인 판에 게재됐다.

기존 연구들에서는 이산화탄소 제거용 흡착제를 개발하기 위해 아민이라는 유기화합물이 담긴 다양한 고체 물질들이 연구됐다.

하지만 현재까지 개발된 아민 기반의 흡착제는 이산화탄소를 흡착하는 성능은 뛰어나지만 탈착이 어려워 재생 안정성이 떨어지고, 반복적으로 사용하면 화학적 변질이 생겨 성능이 떨어지는 장기 안정성 문제가 있었다.

또한 대부분의 소재들이 실제 발전소 이산화탄소 포집에 응용될 정도의 대량생산이 불가능해 유의미한 결과로 이어지지 않았다.

연구팀이 문제 해결을 위해 개발한 이산화탄소 흡착제는 기존의 아민 기반 흡착제를 에폭사이드와 간단히 반응시켜 탈착 성능, 반응 속도, 재생 안정성 등을 비약적으로 증진시켰다.

연구팀은 대량생산에 용이하고 경제적인 범용 물질인 실리카, 폴리에틸렌이민, 에폭사이드 등을 원재료로 이용했다. 실리카를 지지체로 놓고 폴리에틸렌이민과 에폭사이드를 반응시킨 아민 기반의 흡착제를 만들었다. 이는 기존 흡착제가 갖고 있던 비활성화 문제를 해결하고 재생 안정성을 현격히 높였다.

연구팀은 우수하고 신속한 이산화탄소 흡, 탈착 특성(10wt% : weight percentage), 높은 재생 안정성, 대량생산성을 모두 확보했기 때문에 현재까지 발표된 다른 고체 흡착제보다 상용화에 가깝다고 밝혔다.

실제 ‘한국이산화탄소포집 및 처리연구개발센터(KCRC)’ 연구진과의 협업을 통해 20kg의 중규모 합성에 성공 후 20 Nm3/h의 벤치 스케일 유동층 반응기에서 가동에 성공했다.

1저자인 최우성 학생은 “이번 연구는 항상 가능성만 언급됐던 고체 이산화탄소 흡착제의 문제점을 단순하지만 창의적인 화학 반응을 통해 획기적으로 개선했다”며 “이산화탄소 포집 공정을 상용화 단계까지 발전시켰다는 점에서 큰 의미가 있다”고 말했다.

최민기 교수는 “이제 상용화 단계의 초입에 들어섰고 앞으로도 개선할 부분이 많지만 추후 흡착제를 더 발전시켜 세계 최고의 실용화 가능한 이산화탄소 포집 흡착제를 개발하겠다”고 말했다.

이번 연구는 미래창조과학부의 ‘Korea CCS 2020’ 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 신규 흡착제의 이산화탄소 포집 공정 개념도

그림2. 본 연구에서 개발한 신규 흡착제와 기존 흡착제의 이산화탄소 흡착능 비교

2016.09.08 조회수 13955

최민기 교수, 상용화 가능한 이산화탄소 흡착제 개발

〈 최 민 기 교수 〉

우리 대학 생명화학공학과 최민기 교수 연구팀이 고성능의 새로운 이산화탄소 흡착제를 개발해 약 20kg의 중규모 합성에 성공했다.

이 기술을 통해 화력발전소에서 배출되는 이산화탄소의 흡, 탈착을 상용화가 가능한 수준까지 발전시키는 데 큰 역할을 할 것으로 기대된다.

이번 연구 결과는 네이처 자매지인 ‘네이처 커뮤니케이션즈(Nature Communications)’ 8월 30일자 온라인 판에 게재됐다.

기존 연구들에서는 이산화탄소 제거용 흡착제를 개발하기 위해 아민이라는 유기화합물이 담긴 다양한 고체 물질들이 연구됐다.

하지만 현재까지 개발된 아민 기반의 흡착제는 이산화탄소를 흡착하는 성능은 뛰어나지만 탈착이 어려워 재생 안정성이 떨어지고, 반복적으로 사용하면 화학적 변질이 생겨 성능이 떨어지는 장기 안정성 문제가 있었다.

또한 대부분의 소재들이 실제 발전소 이산화탄소 포집에 응용될 정도의 대량생산이 불가능해 유의미한 결과로 이어지지 않았다.

연구팀이 문제 해결을 위해 개발한 이산화탄소 흡착제는 기존의 아민 기반 흡착제를 에폭사이드와 간단히 반응시켜 탈착 성능, 반응 속도, 재생 안정성 등을 비약적으로 증진시켰다.

연구팀은 대량생산에 용이하고 경제적인 범용 물질인 실리카, 폴리에틸렌이민, 에폭사이드 등을 원재료로 이용했다. 실리카를 지지체로 놓고 폴리에틸렌이민과 에폭사이드를 반응시킨 아민 기반의 흡착제를 만들었다. 이는 기존 흡착제가 갖고 있던 비활성화 문제를 해결하고 재생 안정성을 현격히 높였다.

연구팀은 우수하고 신속한 이산화탄소 흡, 탈착 특성(10wt% : weight percentage), 높은 재생 안정성, 대량생산성을 모두 확보했기 때문에 현재까지 발표된 다른 고체 흡착제보다 상용화에 가깝다고 밝혔다.

실제 ‘한국이산화탄소포집 및 처리연구개발센터(KCRC)’ 연구진과의 협업을 통해 20kg의 중규모 합성에 성공 후 20 Nm3/h의 벤치 스케일 유동층 반응기에서 가동에 성공했다.

1저자인 최우성 학생은 “이번 연구는 항상 가능성만 언급됐던 고체 이산화탄소 흡착제의 문제점을 단순하지만 창의적인 화학 반응을 통해 획기적으로 개선했다”며 “이산화탄소 포집 공정을 상용화 단계까지 발전시켰다는 점에서 큰 의미가 있다”고 말했다.

최민기 교수는 “이제 상용화 단계의 초입에 들어섰고 앞으로도 개선할 부분이 많지만 추후 흡착제를 더 발전시켜 세계 최고의 실용화 가능한 이산화탄소 포집 흡착제를 개발하겠다”고 말했다.

이번 연구는 미래창조과학부의 ‘Korea CCS 2020’ 사업의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 신규 흡착제의 이산화탄소 포집 공정 개념도

그림2. 본 연구에서 개발한 신규 흡착제와 기존 흡착제의 이산화탄소 흡착능 비교

2016.09.08 조회수 13955 박정영 교수, 촉매 비밀의 핵심인 '핫 전자' 검출 및 전류 측정 성공

〈 박 정 영 교수 〉

우리 대학 EEWS 대학원 박정영 교수 연구팀이 과산화수소 수용액에 금속 나노 촉매를 넣어 액상 환경 속 촉매반응에서 핫전자를 검출하고 전류를 측정하는 데 성공했다.

대다수 상용 화학공정과 동일한 액체 환경에서 핫전자를 검출해낸 것은 이번이 처음이다.

이번 연구 성과는 국제 학술지 앙게반테 케미(Angenwandte Chemi International Edition)에 7월 4일자 온라인 판에 게재됐다.

촉매는 원유 정제, 플라스틱 합성 등 다양한 화학공정에서 반응 효율을 높여 작업시간을 줄이고 비용을 낮춰주는 핵심요소다.

청정 동력원으로 떠오른 수소연료전지, 이산화탄소 제거를 위한 인공광합성 장치 등 새로운 환경기술영역에서도 큰 역할이 기대되고 있다.

학계에서는 고효율 촉매 개발을 위해 촉매의 작동원리를 규명하기 위한 연구가 활발히 진행되고 있다. 특히 반응 시 촉매에서 발생하는 ‘핫전자’가 촉매의 원리를 규명할 수 있는 열쇠로 주목받고 있다.

연구팀은 나노 두께의 금속박막 촉매를 실리콘 기판 위에 붙여 둘 사이에 낮은 전위장벽을 생성했다. 이후 촉매반응으로 만들어진 핫전자가 전위장벽을 넘어 전류로 흐르는 것을 측정, 액체 내 촉매반응에서 생긴 핫전자를 검출했다.

연구팀은 반응에서 생긴 산소 기체를 기체크로마토그래피로 분석, 핫전자 측정값으로 계산해 낸 이론값이 실제 실험값과 일치함을 확인했다.

특히 금속박막 나노촉매의 소재를 백금, 금, 은으로 다양화하고 박막 두께와 과산화수소 수용액의 농도를 조절, 다양한 조건에서 핫전자 전류를 측정함으로써 액상 환경의 고체 촉매 반응 원리 규명에 한 발짝 더 다가섰다.

연구팀은 앞서 그래핀을 이용한 핫전자 촉매센서를 개발, 수소산화반응시 백금 나노촉매 표면에서 발생하는 핫전자를 처음으로 검출하는 데 성공한 바 있다.

당시 기체-고체 계면에서 발생한 핫전자 검출 효율은 1% 미만에 그쳤으나, 이번 액상 환경에서의 검출 효율은 훨씬 높은 10%에 달했다.

이에 액상 환경의 핫전자 검출기술이 보완돼 고온·고압 환경에 적용된다면, 에너지 및 환경 분야를 포함한 화학산업 전반의 고효율 나노촉매 개발이 활기를 띌 전망이다.

박정영 교수는 “액체에서 작동하는 ‘촉매 핫전자 탐지기’를 이용해, 액상 촉매 반응 핫전자를 세계 최초로 검출했다”라며 “핫전자 검출 효율이 기상 화학반응보다 액상 화학반응 시 월등히 높아, 촉매 작동 원리 규명파악이 가능해졌다. 이로써 새로운 형태의 고효율 나노촉매 시스템 개발을 앞당길 것”이라고 전했다.

□ 그림 설명

그림1. 은나노촉매 표면에서 과산화수소 분해 촉매 반응 중에 발생하는 핫전자의 측정 원리 및 모식도

그림 2. 다양한 나노 촉매 다이오드에서 측정된 화학 전류와 촉매 물질의 두께와의 상관관계

2016.08.02 조회수 14569

박정영 교수, 촉매 비밀의 핵심인 '핫 전자' 검출 및 전류 측정 성공

〈 박 정 영 교수 〉

우리 대학 EEWS 대학원 박정영 교수 연구팀이 과산화수소 수용액에 금속 나노 촉매를 넣어 액상 환경 속 촉매반응에서 핫전자를 검출하고 전류를 측정하는 데 성공했다.

대다수 상용 화학공정과 동일한 액체 환경에서 핫전자를 검출해낸 것은 이번이 처음이다.

이번 연구 성과는 국제 학술지 앙게반테 케미(Angenwandte Chemi International Edition)에 7월 4일자 온라인 판에 게재됐다.

촉매는 원유 정제, 플라스틱 합성 등 다양한 화학공정에서 반응 효율을 높여 작업시간을 줄이고 비용을 낮춰주는 핵심요소다.

청정 동력원으로 떠오른 수소연료전지, 이산화탄소 제거를 위한 인공광합성 장치 등 새로운 환경기술영역에서도 큰 역할이 기대되고 있다.

학계에서는 고효율 촉매 개발을 위해 촉매의 작동원리를 규명하기 위한 연구가 활발히 진행되고 있다. 특히 반응 시 촉매에서 발생하는 ‘핫전자’가 촉매의 원리를 규명할 수 있는 열쇠로 주목받고 있다.

연구팀은 나노 두께의 금속박막 촉매를 실리콘 기판 위에 붙여 둘 사이에 낮은 전위장벽을 생성했다. 이후 촉매반응으로 만들어진 핫전자가 전위장벽을 넘어 전류로 흐르는 것을 측정, 액체 내 촉매반응에서 생긴 핫전자를 검출했다.

연구팀은 반응에서 생긴 산소 기체를 기체크로마토그래피로 분석, 핫전자 측정값으로 계산해 낸 이론값이 실제 실험값과 일치함을 확인했다.

특히 금속박막 나노촉매의 소재를 백금, 금, 은으로 다양화하고 박막 두께와 과산화수소 수용액의 농도를 조절, 다양한 조건에서 핫전자 전류를 측정함으로써 액상 환경의 고체 촉매 반응 원리 규명에 한 발짝 더 다가섰다.

연구팀은 앞서 그래핀을 이용한 핫전자 촉매센서를 개발, 수소산화반응시 백금 나노촉매 표면에서 발생하는 핫전자를 처음으로 검출하는 데 성공한 바 있다.

당시 기체-고체 계면에서 발생한 핫전자 검출 효율은 1% 미만에 그쳤으나, 이번 액상 환경에서의 검출 효율은 훨씬 높은 10%에 달했다.

이에 액상 환경의 핫전자 검출기술이 보완돼 고온·고압 환경에 적용된다면, 에너지 및 환경 분야를 포함한 화학산업 전반의 고효율 나노촉매 개발이 활기를 띌 전망이다.

박정영 교수는 “액체에서 작동하는 ‘촉매 핫전자 탐지기’를 이용해, 액상 촉매 반응 핫전자를 세계 최초로 검출했다”라며 “핫전자 검출 효율이 기상 화학반응보다 액상 화학반응 시 월등히 높아, 촉매 작동 원리 규명파악이 가능해졌다. 이로써 새로운 형태의 고효율 나노촉매 시스템 개발을 앞당길 것”이라고 전했다.

□ 그림 설명

그림1. 은나노촉매 표면에서 과산화수소 분해 촉매 반응 중에 발생하는 핫전자의 측정 원리 및 모식도

그림 2. 다양한 나노 촉매 다이오드에서 측정된 화학 전류와 촉매 물질의 두께와의 상관관계

2016.08.02 조회수 14569 유룡 교수, 3차원 그래핀 합성 기술 개발

〈 유 룡 교수 〉

우리 대학 화학과 유룡 교수 연구팀이 꿈의 소재 그래핀의 성능을 뛰어 넘는 3차원 그래핀 합성법 개발에 성공했다.

연구팀은 제올라이트 주형과 란타늄 촉매를 활용한 나노주형합성법으로 그래핀의 강점을 고스란히 살린 마이크로 다공성 3차원 그래핀을 제작했다.

기존의 3차원 그래핀은 2차원 평면구조를 곡면으로 구현, 반응면적이 좁고 2차원 구조로 되돌아가는 등의 문제로 상용화가 어려웠다.

그러나 새롭게 개발된 3차원 그래핀은 완벽한 입체 결정 구조로 안정성과 우수한 물성을 고루 갖춰, 화학공업용 고효율 촉매 패키징, 고성능 배터리 음극제, 고효율 여과막(멤브레인) 등 다용도로 활용이 가능, 관련 산업 전반에 혁신을 가져올 것으로 기대된다.

연구진은 제올라이트 주형의 미세기공에 란타늄 양이온을 촉매로 주입함으로써, 기공 내 탄화수소기체(에틸렌‧아세틸렌)의 탄화온도를 낮춘 것이 이번 연구의 핵심이라고 밝혔다. 그 결과 미세기공 속에서도 원활한 탄소 증착을 유도해 견고한 탄소 결정 구조물을 구현해냈다. 마지막으로 산용액(염산, 불산)으로 제올라이트 주형을 녹여내 3차원 그래핀을 만들어 냈다. 연구진은 포항가속기연구소와 한국기초과학지원연구원 서부센터의 도움을 받아 X선 회절 분석법으로 3차원 그래핀의 완벽한 탄소 결정구조를 확인했다.

연구진은 이번 연구로 과거 이론적 구상에 그쳤던 마이크로 다공성 3차원 그래핀의 양산법이 고안 됨에 따라, 앞으로 실제 양산과 산업 적용이 이뤄지며 화학공업 등 관련 산업 전반에 혁신을 가져올 것으로 전망하고 있다.

실제로 연구진은 3차원 그래핀을 기존 상업용 그래핀 전지의 음극재로 시험 적용, 기존 약 100mAh의 정전용량을 약 300mAh(전류밀도 8mA/cm²기준)로 끌어올렸다. 특히 이번 연구는 주재료인 제올라이트가 1톤 당 300달러 정도로 매우 저렴하고, 탄화반응 후 염산과 불산으로 제올라이트 주형을 녹여 제거하는 공정도 단순하다. 또한 대량 합성에서도 높은 재현성을 보여, 머지 않아 본격적인 양산으로 이어질 것으로 보인다.

유 교수는 “그 동안 여러 가지 실험상의 어려움으로 제올라이트를 주형으로 3차원 그래핀을 만드는 연구가 크게 활성화되지 못했었다”며 “이번 연구 결과를 계기로 많은 과학자들이 이러한 탄소나노물질에 관심을 갖게 될 것이며, 2차원 그래핀의 장점에 더해 넓은 반응면적과 다양한 응용이 가능한 나노 다공구조를 갖춘 3차원 그래핀은 응용 분야에서도 큰 관심을 끌 수 있을 것이다”고 말했다.

□ 그림 설명

그림1. 마이크로 다공성 3차원 그래핀의 투과 전자현미경 사진

그림2. LTA 제올라이트를 활용한 탄소합성 결과

그림3. 마이크로다공성 3차원 그래핀의 전기전도도 측정결과

그림4.제올라이트 기공내부에 형성된 탄소의 전자밀도

2016.06.30 조회수 16480

유룡 교수, 3차원 그래핀 합성 기술 개발

〈 유 룡 교수 〉

우리 대학 화학과 유룡 교수 연구팀이 꿈의 소재 그래핀의 성능을 뛰어 넘는 3차원 그래핀 합성법 개발에 성공했다.

연구팀은 제올라이트 주형과 란타늄 촉매를 활용한 나노주형합성법으로 그래핀의 강점을 고스란히 살린 마이크로 다공성 3차원 그래핀을 제작했다.

기존의 3차원 그래핀은 2차원 평면구조를 곡면으로 구현, 반응면적이 좁고 2차원 구조로 되돌아가는 등의 문제로 상용화가 어려웠다.

그러나 새롭게 개발된 3차원 그래핀은 완벽한 입체 결정 구조로 안정성과 우수한 물성을 고루 갖춰, 화학공업용 고효율 촉매 패키징, 고성능 배터리 음극제, 고효율 여과막(멤브레인) 등 다용도로 활용이 가능, 관련 산업 전반에 혁신을 가져올 것으로 기대된다.

연구진은 제올라이트 주형의 미세기공에 란타늄 양이온을 촉매로 주입함으로써, 기공 내 탄화수소기체(에틸렌‧아세틸렌)의 탄화온도를 낮춘 것이 이번 연구의 핵심이라고 밝혔다. 그 결과 미세기공 속에서도 원활한 탄소 증착을 유도해 견고한 탄소 결정 구조물을 구현해냈다. 마지막으로 산용액(염산, 불산)으로 제올라이트 주형을 녹여내 3차원 그래핀을 만들어 냈다. 연구진은 포항가속기연구소와 한국기초과학지원연구원 서부센터의 도움을 받아 X선 회절 분석법으로 3차원 그래핀의 완벽한 탄소 결정구조를 확인했다.

연구진은 이번 연구로 과거 이론적 구상에 그쳤던 마이크로 다공성 3차원 그래핀의 양산법이 고안 됨에 따라, 앞으로 실제 양산과 산업 적용이 이뤄지며 화학공업 등 관련 산업 전반에 혁신을 가져올 것으로 전망하고 있다.

실제로 연구진은 3차원 그래핀을 기존 상업용 그래핀 전지의 음극재로 시험 적용, 기존 약 100mAh의 정전용량을 약 300mAh(전류밀도 8mA/cm²기준)로 끌어올렸다. 특히 이번 연구는 주재료인 제올라이트가 1톤 당 300달러 정도로 매우 저렴하고, 탄화반응 후 염산과 불산으로 제올라이트 주형을 녹여 제거하는 공정도 단순하다. 또한 대량 합성에서도 높은 재현성을 보여, 머지 않아 본격적인 양산으로 이어질 것으로 보인다.

유 교수는 “그 동안 여러 가지 실험상의 어려움으로 제올라이트를 주형으로 3차원 그래핀을 만드는 연구가 크게 활성화되지 못했었다”며 “이번 연구 결과를 계기로 많은 과학자들이 이러한 탄소나노물질에 관심을 갖게 될 것이며, 2차원 그래핀의 장점에 더해 넓은 반응면적과 다양한 응용이 가능한 나노 다공구조를 갖춘 3차원 그래핀은 응용 분야에서도 큰 관심을 끌 수 있을 것이다”고 말했다.

□ 그림 설명

그림1. 마이크로 다공성 3차원 그래핀의 투과 전자현미경 사진

그림2. LTA 제올라이트를 활용한 탄소합성 결과

그림3. 마이크로다공성 3차원 그래핀의 전기전도도 측정결과

그림4.제올라이트 기공내부에 형성된 탄소의 전자밀도

2016.06.30 조회수 16480 효모 사용해 종양에 항암제 전달한다

〈 전 상 용 교수 〉

우리 대학 생명과학과 전상용 교수 연구팀과 GIST 생명과학부 전영수 교수 공동연구팀이 효모 기반의 바이오소재를 이용해 항암제를 표적 암에 효과적으로 전달할 수 있는 원천기술을 개발했다.

이번 연구결과는 지난해 12월 28일 미국학술원회보인 PNAS 온라인 판에 게재됐다.

이번 기술은 효모(yeast)에 존재하는 천연 소포체(vesicle)인 액포(vacuole)를 항암제를 전달하는 약물전달체로 이용했다. 동물 실험에서 높은 생체 적합성과 항암효능을 보여 기존 치료법의 대안이 될 것으로 기대된다.

약물전달시스템은 기존의 합성의약품 기반 항암 치료에 비해 독성을 크게 낮출 수 있다. 현재 美 식약청의 허가를 받아 치료에 사용되는 약물전달시스템은 리포좀(liposome) 제제와 알부민 나노입자(Abraxane)가 있다.

이러한 나노입자 기반 약물전달시스템은 특정 암을 표적해 치료하는 기술은 아니다. 따라서 최근에는 특정 암을 표적해 부작용을 낮추고 치료 효능은 개선시키는 표적형 약물전달시스템에 대한 연구가 활발히 진행 중이다.

그러나 대부분의 표적형 약물전달시스템은 고분자, 무기 나노입자같은 인공소재 기반이다. 인공소재들은 생체 적합성이 낮고 몸속에 장기간 남아 잠재적 독성을 유발할 수 있다는 한계를 갖는다.

연구팀은 문제 해결을 위해 빵, 맥주의 발효에 사용되는 효모를 이용했다. 효모 안의 소포체인 액포를 항암제 전달 소재로 사용했다.

연구팀은 기존 효모를 유전자변형 시켰다. 유방암에 결합가능한 표적 리간드(ligand)가 도입된 표적형 효모액포로 제조한 것이다.

여기에 항암제로 사용되는 독소루비신(Doxorubicin)을 표적형 효모액포에 선적해 약 100나노미터 직경을 갖는 암 치료용 표적형 약물전달시스템을 구축했다.

이 액포의 구성성분은 인간의 세포막에 존재하는 지질 성분들과 비슷해 암 세포와의 막융합이 수월하게 이뤄진다. 따라서 항암제를 암 세포 안으로 효과적으로 전달할 수 있고, 생체 적합성이 높아 안전한 약물전달시스템이 될 수 있다.

실제로 유방암 동물실험에서 표적형 효모액포 약물전달시스템은 기존 독소루비신 치료 그룹에 비해 약 3배 이상의 항암제를 암 조직에 전달해 우수한 치료 효능을 보였다.

이 기술을 통해 다른 생물체 기반의 나노 소포체를 이용한 약물전달시스템 개발에도 활용 가능할 것으로 기대된다.

전 교수는 “이 기술을 통해 생물체 유래 천연 나노 소포체가 약물전달시스템으로 개발될 것으로 보인다”며 “전임상 연구 및 임상 적용 가능성을 평가해 궁극적인 암 치료 방안 중 하나가 되기를 기대한다”고 말했다.

이번 연구는 한국연구재단의 글로벌프론티어 사업인 지능형바이오시스템 및 합성연구단과 광주과학기술원 실버헬스바이오연구센터의 실버헬스바이오기술개발사업의 지원으로 수행됐다.

□ 그림 설명

그림1. 표적형 효모액포를 정맥주사 한 후 6시간 뒤 암 조직으로의 약물분포 결과

그림2. 유방암 생쥐모델에서 독소루비신 항암제가 선적된 표적형 효모액포 약물전달시스템의 항암 결과

그림3. 최종 항암 치료용 표적형 약물전달시스템을 제조하는 모식도

2016.01.12 조회수 22905

효모 사용해 종양에 항암제 전달한다

〈 전 상 용 교수 〉

우리 대학 생명과학과 전상용 교수 연구팀과 GIST 생명과학부 전영수 교수 공동연구팀이 효모 기반의 바이오소재를 이용해 항암제를 표적 암에 효과적으로 전달할 수 있는 원천기술을 개발했다.

이번 연구결과는 지난해 12월 28일 미국학술원회보인 PNAS 온라인 판에 게재됐다.

이번 기술은 효모(yeast)에 존재하는 천연 소포체(vesicle)인 액포(vacuole)를 항암제를 전달하는 약물전달체로 이용했다. 동물 실험에서 높은 생체 적합성과 항암효능을 보여 기존 치료법의 대안이 될 것으로 기대된다.

약물전달시스템은 기존의 합성의약품 기반 항암 치료에 비해 독성을 크게 낮출 수 있다. 현재 美 식약청의 허가를 받아 치료에 사용되는 약물전달시스템은 리포좀(liposome) 제제와 알부민 나노입자(Abraxane)가 있다.

이러한 나노입자 기반 약물전달시스템은 특정 암을 표적해 치료하는 기술은 아니다. 따라서 최근에는 특정 암을 표적해 부작용을 낮추고 치료 효능은 개선시키는 표적형 약물전달시스템에 대한 연구가 활발히 진행 중이다.

그러나 대부분의 표적형 약물전달시스템은 고분자, 무기 나노입자같은 인공소재 기반이다. 인공소재들은 생체 적합성이 낮고 몸속에 장기간 남아 잠재적 독성을 유발할 수 있다는 한계를 갖는다.

연구팀은 문제 해결을 위해 빵, 맥주의 발효에 사용되는 효모를 이용했다. 효모 안의 소포체인 액포를 항암제 전달 소재로 사용했다.

연구팀은 기존 효모를 유전자변형 시켰다. 유방암에 결합가능한 표적 리간드(ligand)가 도입된 표적형 효모액포로 제조한 것이다.

여기에 항암제로 사용되는 독소루비신(Doxorubicin)을 표적형 효모액포에 선적해 약 100나노미터 직경을 갖는 암 치료용 표적형 약물전달시스템을 구축했다.

이 액포의 구성성분은 인간의 세포막에 존재하는 지질 성분들과 비슷해 암 세포와의 막융합이 수월하게 이뤄진다. 따라서 항암제를 암 세포 안으로 효과적으로 전달할 수 있고, 생체 적합성이 높아 안전한 약물전달시스템이 될 수 있다.

실제로 유방암 동물실험에서 표적형 효모액포 약물전달시스템은 기존 독소루비신 치료 그룹에 비해 약 3배 이상의 항암제를 암 조직에 전달해 우수한 치료 효능을 보였다.

이 기술을 통해 다른 생물체 기반의 나노 소포체를 이용한 약물전달시스템 개발에도 활용 가능할 것으로 기대된다.

전 교수는 “이 기술을 통해 생물체 유래 천연 나노 소포체가 약물전달시스템으로 개발될 것으로 보인다”며 “전임상 연구 및 임상 적용 가능성을 평가해 궁극적인 암 치료 방안 중 하나가 되기를 기대한다”고 말했다.

이번 연구는 한국연구재단의 글로벌프론티어 사업인 지능형바이오시스템 및 합성연구단과 광주과학기술원 실버헬스바이오연구센터의 실버헬스바이오기술개발사업의 지원으로 수행됐다.

□ 그림 설명

그림1. 표적형 효모액포를 정맥주사 한 후 6시간 뒤 암 조직으로의 약물분포 결과

그림2. 유방암 생쥐모델에서 독소루비신 항암제가 선적된 표적형 효모액포 약물전달시스템의 항암 결과

그림3. 최종 항암 치료용 표적형 약물전달시스템을 제조하는 모식도

2016.01.12 조회수 22905 기체가 저장물질에 흡착되는 과정 관찰

우리 대학 EEWS 대학원 강정구 교수와 오사무 테라사키 공동 연구팀이 2~5 나노미터(10억분의 1m) 크기의 구멍을 갖는 메조다공성 금속유기골격체(metal organic framework, MOF) 안에 기체가 흡착되는 과정을 관찰하는 데 성공했다.

관찰 과정에서 기체들이 각자의 기공에 일정하지 않은 각기 다른 밀도로 흡착된다는 사실을 발견했다. 이는 기존의 학설과 반대되는 개념으로 금속유기골격체에서 기체가 초격자 구조를 형성한다는 사실을 최초로 발견한 것이다.

이번 연구는 국제 과학 학술지 ‘네이처’ 11월 9일자 온라인 판에 게재됐다.

메조다공성 금속유기골격체는 넓은 비표면적을 갖고 있어 수소나 메탄, 이산화탄소 등의 가스 저장에 용이한 저장물질이다. 효율적인 가스 저장을 위해서는 기체가 저장물질에 어떻게 흡착하는지 이해하는 것이 중요하다.

그러나 일반적인 기체 흡착 측정 장비의 경우에는 흡착 거동을 직접적으로 관찰할 수 없다는 한계가 있었다.

문제 해결을 위해 연구팀은 기존에 존재하는 두 개의 장비를 이용했다. 구조적 정보를 얻을 수 있는 X-선 소각산란(small angle X-ray scattering, SAXS) 측정 장비와 기체흡착 측정 장비를 결합했다.

두 장비가 결합된 실시간 기체 흡착 SAXS 시스템을 개발해 메조다공성 금속유기골격체의 결정에 기체가 흡착하는 과정을 실시간으로 관찰했다.

연구팀은 관찰 과정에서 금속유기골격체의 모든 기공에 기체가 균일하게 흡착되지 않고 각자 다른 밀도로 흡착된다는 사실을 발견했다. 그리고 압력이 증가하면서 급격하게 초격자 구조로 변이된 후 서서히 균일하게 분포하는 것 또한 확인했다.

이는 모든 기공에 균일하게 기체가 들어간다는 학설을 뒤집는 발견이다. 이것이 가능했던 이유는 메조다공성 금속유기골격체의 경우 골격이 얇고 기공이 커 다른 구멍의 기체분자끼리도 상호작용하기 때문에 발생하는 현상이다.

따라서 메조다공성 금속유기골격체를 사용한다면 기존 저장물질에 비해 더 적은 용량으로 더 많은 가스를 저장할 수 있는 고효율 저장장치를 개발할 수 있게 된다.

이 기술을 기반으로 새로운 고용량 가스저장 물질의 제작이 가능해짐으로써, 여러 운송수단이나 가스를 사용하는 기계의 성능을 끌어올릴 수 있을 것으로 기대된다.

연구를 주도한 조해성 박사는 “단일 기공 내부의 기체 분자 뿐 아니라 다른 기공의 기체 분자 간 상호작용에 의해 기체의 흡착 메커니즘이 발생함을 새롭게 발견했다”고 말했다.

이번 연구는 미래창조과학부 글로벌프론티어사업, 인공광합성사업, BK21PLUS의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 실시간 기체흡착 SAXS 시스템 모식도

그림2. 메조다공성 MOF 결정에 기체가 흡착되는 과정

그림3. 메조다공성 MOF 결정에서 기체분자의 상호작용 모델

2015.11.11 조회수 14766

기체가 저장물질에 흡착되는 과정 관찰

우리 대학 EEWS 대학원 강정구 교수와 오사무 테라사키 공동 연구팀이 2~5 나노미터(10억분의 1m) 크기의 구멍을 갖는 메조다공성 금속유기골격체(metal organic framework, MOF) 안에 기체가 흡착되는 과정을 관찰하는 데 성공했다.

관찰 과정에서 기체들이 각자의 기공에 일정하지 않은 각기 다른 밀도로 흡착된다는 사실을 발견했다. 이는 기존의 학설과 반대되는 개념으로 금속유기골격체에서 기체가 초격자 구조를 형성한다는 사실을 최초로 발견한 것이다.

이번 연구는 국제 과학 학술지 ‘네이처’ 11월 9일자 온라인 판에 게재됐다.

메조다공성 금속유기골격체는 넓은 비표면적을 갖고 있어 수소나 메탄, 이산화탄소 등의 가스 저장에 용이한 저장물질이다. 효율적인 가스 저장을 위해서는 기체가 저장물질에 어떻게 흡착하는지 이해하는 것이 중요하다.

그러나 일반적인 기체 흡착 측정 장비의 경우에는 흡착 거동을 직접적으로 관찰할 수 없다는 한계가 있었다.

문제 해결을 위해 연구팀은 기존에 존재하는 두 개의 장비를 이용했다. 구조적 정보를 얻을 수 있는 X-선 소각산란(small angle X-ray scattering, SAXS) 측정 장비와 기체흡착 측정 장비를 결합했다.

두 장비가 결합된 실시간 기체 흡착 SAXS 시스템을 개발해 메조다공성 금속유기골격체의 결정에 기체가 흡착하는 과정을 실시간으로 관찰했다.

연구팀은 관찰 과정에서 금속유기골격체의 모든 기공에 기체가 균일하게 흡착되지 않고 각자 다른 밀도로 흡착된다는 사실을 발견했다. 그리고 압력이 증가하면서 급격하게 초격자 구조로 변이된 후 서서히 균일하게 분포하는 것 또한 확인했다.

이는 모든 기공에 균일하게 기체가 들어간다는 학설을 뒤집는 발견이다. 이것이 가능했던 이유는 메조다공성 금속유기골격체의 경우 골격이 얇고 기공이 커 다른 구멍의 기체분자끼리도 상호작용하기 때문에 발생하는 현상이다.

따라서 메조다공성 금속유기골격체를 사용한다면 기존 저장물질에 비해 더 적은 용량으로 더 많은 가스를 저장할 수 있는 고효율 저장장치를 개발할 수 있게 된다.

이 기술을 기반으로 새로운 고용량 가스저장 물질의 제작이 가능해짐으로써, 여러 운송수단이나 가스를 사용하는 기계의 성능을 끌어올릴 수 있을 것으로 기대된다.

연구를 주도한 조해성 박사는 “단일 기공 내부의 기체 분자 뿐 아니라 다른 기공의 기체 분자 간 상호작용에 의해 기체의 흡착 메커니즘이 발생함을 새롭게 발견했다”고 말했다.

이번 연구는 미래창조과학부 글로벌프론티어사업, 인공광합성사업, BK21PLUS의 지원을 받아 수행됐다.

□ 그림 설명

그림1. 실시간 기체흡착 SAXS 시스템 모식도

그림2. 메조다공성 MOF 결정에 기체가 흡착되는 과정

그림3. 메조다공성 MOF 결정에서 기체분자의 상호작용 모델

2015.11.11 조회수 14766 대장균 이용한 페놀 생산 성공

- 세계 최초로 대장균 이용해 리터당 3.8g의 페놀을 24시간 내 생산 성공 -

우리 학교 이상엽 특훈교수팀은 대장균을 이용해 재생 가능한 바이오매스로부터 페놀(phenol)을 생산하는 원천기술을 개발해 바이오테크놀로지(Biotechnology) 11일자 온라인판에 게재됐다.

이 기술은 친환경적인 미생물 발효 공정을 통해 화학물질을 생산하는 대사공학·공정 기술을 기반으로 개발돼 국내·외 생명공학 및 산업기술 발전에 크게 기여할 것으로 기대된다.

페놀은 석유화학공정을 통해 연간 800만 톤 이상 생산돼 폴리카보네이트, 에폭시, 제초제 등 다양한 산업에 폭넓게 사용되는 화학물질이다.

페놀이 갖고 있는 미생물에 대한 독성으로 인해 미생물을 이용한 페놀의 생산에 대한 연구는 그동안 어려움이 많아 생산량이 리터당 1g 미만 수준으로 더 이상의 향상이 이루어지지 못하고 있는 실정이었다.

최근 다양한 대장균들의 유전적, 생리·대사적 차이점이 보고되고 있는데 이 교수 연구팀은 이에 주목해 18종의 다양한 대장균 균주에 대해 동시에 대사공학을 적용해 그 중 ‘BL21’ 이라는 대장균 균주가 페놀생산에 가장 적합하다는 것을 발견했다.

연구팀이 적용한 기술 중 ‘합성 조절 RNA 기술’은 기존의 유전자 결실 방법보다 월등히 빠른 시간에 대사흐름의 조절을 가능하게 하는 기술로써 이번 연구에서도 18종의 대장균에 대한 대사공학을 동시에 진행하는데 중요한 역할을 했다.

또 미생물을 이용한 페놀의 생산에 있어 가장 큰 걸림돌이 페놀의 독성인데 연구팀은 발효공정에서 페놀의 대장균에 대한 독성을 최소화 할 수 있는 이상발효 공정(biphasic fermentation)을 이용해 페놀의 생산량을 증가시킬 수 있었다.

이렇게 개발된 대장균 균주는 기존 균주에 비해 월등히 높은 생산량과 생산능력을 보였으며 이상 유가식 발효(biphasic fed-batch fermentation)에서 리터당 3.8g의 페놀을 24시간 내에 생산할 수 있었다.

즉, 대장균을 이용해 재생 가능한 바이오매스로부터 쉽게 얻어질 수 있는 포도당을 이용해 페놀을 생산할 수 있는 균주를 개발해 세계 최고의 페놀 생산능력을 보이는 균주를 개발했다.

김병진 박사는 “다양한 합성생물학 기술들을 기반으로 대장균을 개량해 페놀을 처음으로 생산했으며 가장 높은 농도와 생산성을 기록했다”며 “발효 공정의 개량을 통해 미생물에 독성을 지니는 화합물의 생산가능성을 보여줬다는데 커다란 의미가 있다”고 말했다.

KAIST 생명화학공학과 이상엽 특훈교수 지도하에 김병진 박사, 박혜권 연구원이 공동 1저자로 참여한 이번 연구는 미래창조과학부와 한국연구재단의 글로벌 프론티어사업 지능형 바이오시스템설계 및 합성연구단의 지원을 받아 수행됐다.

2013.10.30 조회수 21261

대장균 이용한 페놀 생산 성공

- 세계 최초로 대장균 이용해 리터당 3.8g의 페놀을 24시간 내 생산 성공 -

우리 학교 이상엽 특훈교수팀은 대장균을 이용해 재생 가능한 바이오매스로부터 페놀(phenol)을 생산하는 원천기술을 개발해 바이오테크놀로지(Biotechnology) 11일자 온라인판에 게재됐다.

이 기술은 친환경적인 미생물 발효 공정을 통해 화학물질을 생산하는 대사공학·공정 기술을 기반으로 개발돼 국내·외 생명공학 및 산업기술 발전에 크게 기여할 것으로 기대된다.

페놀은 석유화학공정을 통해 연간 800만 톤 이상 생산돼 폴리카보네이트, 에폭시, 제초제 등 다양한 산업에 폭넓게 사용되는 화학물질이다.

페놀이 갖고 있는 미생물에 대한 독성으로 인해 미생물을 이용한 페놀의 생산에 대한 연구는 그동안 어려움이 많아 생산량이 리터당 1g 미만 수준으로 더 이상의 향상이 이루어지지 못하고 있는 실정이었다.

최근 다양한 대장균들의 유전적, 생리·대사적 차이점이 보고되고 있는데 이 교수 연구팀은 이에 주목해 18종의 다양한 대장균 균주에 대해 동시에 대사공학을 적용해 그 중 ‘BL21’ 이라는 대장균 균주가 페놀생산에 가장 적합하다는 것을 발견했다.

연구팀이 적용한 기술 중 ‘합성 조절 RNA 기술’은 기존의 유전자 결실 방법보다 월등히 빠른 시간에 대사흐름의 조절을 가능하게 하는 기술로써 이번 연구에서도 18종의 대장균에 대한 대사공학을 동시에 진행하는데 중요한 역할을 했다.

또 미생물을 이용한 페놀의 생산에 있어 가장 큰 걸림돌이 페놀의 독성인데 연구팀은 발효공정에서 페놀의 대장균에 대한 독성을 최소화 할 수 있는 이상발효 공정(biphasic fermentation)을 이용해 페놀의 생산량을 증가시킬 수 있었다.

이렇게 개발된 대장균 균주는 기존 균주에 비해 월등히 높은 생산량과 생산능력을 보였으며 이상 유가식 발효(biphasic fed-batch fermentation)에서 리터당 3.8g의 페놀을 24시간 내에 생산할 수 있었다.

즉, 대장균을 이용해 재생 가능한 바이오매스로부터 쉽게 얻어질 수 있는 포도당을 이용해 페놀을 생산할 수 있는 균주를 개발해 세계 최고의 페놀 생산능력을 보이는 균주를 개발했다.

김병진 박사는 “다양한 합성생물학 기술들을 기반으로 대장균을 개량해 페놀을 처음으로 생산했으며 가장 높은 농도와 생산성을 기록했다”며 “발효 공정의 개량을 통해 미생물에 독성을 지니는 화합물의 생산가능성을 보여줬다는데 커다란 의미가 있다”고 말했다.

KAIST 생명화학공학과 이상엽 특훈교수 지도하에 김병진 박사, 박혜권 연구원이 공동 1저자로 참여한 이번 연구는 미래창조과학부와 한국연구재단의 글로벌 프론티어사업 지능형 바이오시스템설계 및 합성연구단의 지원을 받아 수행됐다.

2013.10.30 조회수 21261 양자점 이용한 고효율 투명 태양전지 개발

- 양자점 전해질에 분산해 9%대 고효율 염료감응 태양전지 원천기술 개발 -- 네이처 자매지 ‘사이언티픽 리포트’ 19일자 게재 -

우리 학교 신소재공학과 강정구 교수 연구팀은 모바일 양자점(mobile quantum dots)을 활용해 투명한 고효율 염료감응 태양전지 원천기술을 개발하는데 성공했다.

연구 결과는 세계적 학술지인 네이처(Nature)에서 발간하는 사이언티픽 리포트(Scientific Reports) 19일자 온라인판에 게재됐다.

현재 양산 가능한 염료감응 태양전지는 효율이 약 14% 정도로 낮아 가시광선 및 적외선 영역의 빛 흡수를 높이기 위해 염료, 빛 산란층, 플라즈몬 구조 등을 적용해 왔다. 그러나 이러한 구조들로 인해 태양전지가 두꺼워져 고효율의 투명 태양전지 구현에 한계가 있었다.

연구팀은 빛 흡수를 높이기 위해 염료감응 태양전지의 전해질에 양자점을 분산시켜 빛 산란층과 플라스몬 구조 없이도 9%대의 고효율을 달성했다.

아직은 현재 양산 가능한 태양전지보다 효율이 낮고, 상용화에는 많은 시간이 소요될 것으로 예상되지만 근본적으로 두께가 얇고 저렴한 염료감응 태양전지의 장점으로 인해 매우 의미 있는 연구결과라고 연구팀은 전했다.

이와 함께 연구팀은 전해질에 분산돼 있는 양자점이 염료와 함께 빛을 흡수하고 나서 다시 빛을 방출해 TiO2-염료 층과 전해질이 있음에도 불구하고 투명한 태양전지를 구현해내는데 성공했다.연구팀은 또 이번 연구를 통해 △가시광선 영역대에서도 양자점의 흡수와 방출 스펙트럼에 따라 형광공명 에너지 이동과 빛을 흡수한 양자점이 산화된 염료의 환원을 가속화시켜 태양전지 효율이 증가했으며 △빛 분산층과 플라즈몬 구조가 있는 투명하지 않은 셀과의 비교에서도 양자점의 흡수에 의한 효율 증가가 다른 효과보다 크고 투명한 특성을 보였음을 밝혀냈다.

강정구 교수는 이번 연구에 대해 “염료감응 태양전지의 높은 효율과 투명성을 모두 확보할 수 있게 됐으며, 투명한 유리창에 태양전지를 설치하는 것이 최종 목표”라며 “적외선 영역의 빛을 사용해 전기를 만들 수 있는 방법을 제시해 염료감응 태양전지의 적용 범위가 더욱 확대될 것으로 기대된다”고 말했다.

이번 연구는 KAIST 인공광합성센터, 고효율박막태양전지센터, 나노계면센터, WCU, 글로벌프론티어 사업 등의 지원을 통해 수행됐다.

그림1. 모바일 양자점이 포함된 염료감응태양전지의 흡수 스펙트럼, 외부양자효율, 전압-전류.(상단) 플라즈몬 구조, 빛반사층과 모바일 양자점이 구현된 태양전지의 외부양자효율, 산란파워, 그리고 사진의 비교. (하단)

그림2. 모바일 양자점이 전해질에서 염료에 흡수된 빛 에너지를 전달하는 메커니즘(좌측)과 염료 및 양자점의 흡수스펙트럼과 양자효율 (우측): Foster Resonance Energy Transfer (FRET) (상단), 양자점에서 흡수된 빛에너지에 의한 산화된 염료의 환원 작용(중단), 2광자 흡수 (하단)

그림3. 염료감응 태양전지 샘플

그림4. 연구원 사진

2013.09.25 조회수 19476

양자점 이용한 고효율 투명 태양전지 개발

- 양자점 전해질에 분산해 9%대 고효율 염료감응 태양전지 원천기술 개발 -- 네이처 자매지 ‘사이언티픽 리포트’ 19일자 게재 -

우리 학교 신소재공학과 강정구 교수 연구팀은 모바일 양자점(mobile quantum dots)을 활용해 투명한 고효율 염료감응 태양전지 원천기술을 개발하는데 성공했다.

연구 결과는 세계적 학술지인 네이처(Nature)에서 발간하는 사이언티픽 리포트(Scientific Reports) 19일자 온라인판에 게재됐다.

현재 양산 가능한 염료감응 태양전지는 효율이 약 14% 정도로 낮아 가시광선 및 적외선 영역의 빛 흡수를 높이기 위해 염료, 빛 산란층, 플라즈몬 구조 등을 적용해 왔다. 그러나 이러한 구조들로 인해 태양전지가 두꺼워져 고효율의 투명 태양전지 구현에 한계가 있었다.

연구팀은 빛 흡수를 높이기 위해 염료감응 태양전지의 전해질에 양자점을 분산시켜 빛 산란층과 플라스몬 구조 없이도 9%대의 고효율을 달성했다.

아직은 현재 양산 가능한 태양전지보다 효율이 낮고, 상용화에는 많은 시간이 소요될 것으로 예상되지만 근본적으로 두께가 얇고 저렴한 염료감응 태양전지의 장점으로 인해 매우 의미 있는 연구결과라고 연구팀은 전했다.

이와 함께 연구팀은 전해질에 분산돼 있는 양자점이 염료와 함께 빛을 흡수하고 나서 다시 빛을 방출해 TiO2-염료 층과 전해질이 있음에도 불구하고 투명한 태양전지를 구현해내는데 성공했다.연구팀은 또 이번 연구를 통해 △가시광선 영역대에서도 양자점의 흡수와 방출 스펙트럼에 따라 형광공명 에너지 이동과 빛을 흡수한 양자점이 산화된 염료의 환원을 가속화시켜 태양전지 효율이 증가했으며 △빛 분산층과 플라즈몬 구조가 있는 투명하지 않은 셀과의 비교에서도 양자점의 흡수에 의한 효율 증가가 다른 효과보다 크고 투명한 특성을 보였음을 밝혀냈다.

강정구 교수는 이번 연구에 대해 “염료감응 태양전지의 높은 효율과 투명성을 모두 확보할 수 있게 됐으며, 투명한 유리창에 태양전지를 설치하는 것이 최종 목표”라며 “적외선 영역의 빛을 사용해 전기를 만들 수 있는 방법을 제시해 염료감응 태양전지의 적용 범위가 더욱 확대될 것으로 기대된다”고 말했다.

이번 연구는 KAIST 인공광합성센터, 고효율박막태양전지센터, 나노계면센터, WCU, 글로벌프론티어 사업 등의 지원을 통해 수행됐다.

그림1. 모바일 양자점이 포함된 염료감응태양전지의 흡수 스펙트럼, 외부양자효율, 전압-전류.(상단) 플라즈몬 구조, 빛반사층과 모바일 양자점이 구현된 태양전지의 외부양자효율, 산란파워, 그리고 사진의 비교. (하단)

그림2. 모바일 양자점이 전해질에서 염료에 흡수된 빛 에너지를 전달하는 메커니즘(좌측)과 염료 및 양자점의 흡수스펙트럼과 양자효율 (우측): Foster Resonance Energy Transfer (FRET) (상단), 양자점에서 흡수된 빛에너지에 의한 산화된 염료의 환원 작용(중단), 2광자 흡수 (하단)

그림3. 염료감응 태양전지 샘플

그림4. 연구원 사진

2013.09.25 조회수 19476 세계 최초 맞춤형 미생물 균주 대량 생산기술 개발

- 고부가가치 산업원료 생산 균주를 간편하고 빠르게 개발할 수 있는 원천기술 확보 -

우리 학교 생명화학공학과 이상엽 특훈교수와 유승민 연구교수 연구팀은 나일론 등 산업에 필요한 원료를 만드는 미생물 균주를 친환경 방법으로 쉽고 빠르게 대량 생산할 수 있는 ‘합성 조절 RNA’ 설계 원천기술을 세계 최초로 개발했다.

이번 연구결과는 세계적 학술지인 네이처 프로토콜스(Nature Protocols) 9월호 표지논문으로 선정되어 8월 9일 게재(온라인판)됐다.

’합성 조절 RNA 설계 기술’은 기존에 산업 균주를 개량하거나, 아직까지 알려지지 않은 미개척 산업 균주 개발‧개량에 광범위하게 적용이 가능하여 비천연 고분자를 포함한 다양한 화학물질, 원료, 의약품 등을 보다 효율적으로 개발, 생산할 수 있는 핵심원천기술이다.

기존의 균주개발은 유전자 결실(knockout) 이라는 유전공학 기법을 이용하여 미생물 염색체 내의 유전자를 하나씩 제거하는 방법을 통해 미생물내의 생산 물질의 양이 증가하는지를 관찰하는 것이었다.

그러나 아무리 작은 미생물일지라도 수천 개 이상의 유전자로 이루어져 있기에 이런 접근 방법을 통해 생물체 대사회로내의 모든 유전자를 조절한다면 수개월에서 수년의 시간이 소요되고 대용량 실험이 매우 어려우며, 미생물의 생장을 저해하고 원치 않은 물질들이 생산되는 한계가 있었다.

이상엽 교수와 유승민 연구교수는 이러한 기존 방법의 한계 극복을 위해 해당 유전자와 결합되는 부위의 합성 조절 RNA 유전정보를 바꾸는 ‘합성 조절 RNA’ 설계법을 개발하였다.

이를 통해 대장균의 조절 RNA를 기본골격으로 하여 세포내 존재하는 유전자의 발현을 단백질 수준에서 제어할 수 있는 맞춤형 합성 조절 RNA를 3~4일내에 제작할 수 있는 원천기술을 개발하였다.

이렇게 설계된 합성 조절 RNA들은 미생물 게놈을 건드리지 않은 채 유전자 전달체에 삽입하여 제작되므로 여러 종류의 균주들과 여러 유전자들에 대하여 동시다발적인 대용량 실험이 가능하다.

또한, 다양한 균주에 적용시 고효율의 균주를 선별하거나, 유전자 발현조절 효율이 가장 좋은 목적 유전자를 선별할 수 있어 향후 조절 RNA 라이브러리(Library)까지 구축할 수 있다.

네이처 프로토콜스 편집자인 이탄 즈로토린스키(Eytan Zlotorynski) 박사는 “본 논문은 합성 sRNA를 디자인하고 응용하는데 필요한 상세한 프로토콜을 기술하고 있어 생명과학과 생명공학 분야 연구에 매우 널리 활용될 것이며, 특히 대사공학과 합성생물학 연구에서 유용할 것이다”라고 말했다.

KAIST 산학협력단 배중면 단장은 “본 원천기술에 대해 이미 해외 기업들이 관심을 표명하며 기술이전계약을 제안하고 있으므로 2년 이내에 기술이전이 이루어질 것으로 본다“고 밝혔다.

2013.08.09 조회수 16363

세계 최초 맞춤형 미생물 균주 대량 생산기술 개발

- 고부가가치 산업원료 생산 균주를 간편하고 빠르게 개발할 수 있는 원천기술 확보 -

우리 학교 생명화학공학과 이상엽 특훈교수와 유승민 연구교수 연구팀은 나일론 등 산업에 필요한 원료를 만드는 미생물 균주를 친환경 방법으로 쉽고 빠르게 대량 생산할 수 있는 ‘합성 조절 RNA’ 설계 원천기술을 세계 최초로 개발했다.

이번 연구결과는 세계적 학술지인 네이처 프로토콜스(Nature Protocols) 9월호 표지논문으로 선정되어 8월 9일 게재(온라인판)됐다.

’합성 조절 RNA 설계 기술’은 기존에 산업 균주를 개량하거나, 아직까지 알려지지 않은 미개척 산업 균주 개발‧개량에 광범위하게 적용이 가능하여 비천연 고분자를 포함한 다양한 화학물질, 원료, 의약품 등을 보다 효율적으로 개발, 생산할 수 있는 핵심원천기술이다.

기존의 균주개발은 유전자 결실(knockout) 이라는 유전공학 기법을 이용하여 미생물 염색체 내의 유전자를 하나씩 제거하는 방법을 통해 미생물내의 생산 물질의 양이 증가하는지를 관찰하는 것이었다.

그러나 아무리 작은 미생물일지라도 수천 개 이상의 유전자로 이루어져 있기에 이런 접근 방법을 통해 생물체 대사회로내의 모든 유전자를 조절한다면 수개월에서 수년의 시간이 소요되고 대용량 실험이 매우 어려우며, 미생물의 생장을 저해하고 원치 않은 물질들이 생산되는 한계가 있었다.

이상엽 교수와 유승민 연구교수는 이러한 기존 방법의 한계 극복을 위해 해당 유전자와 결합되는 부위의 합성 조절 RNA 유전정보를 바꾸는 ‘합성 조절 RNA’ 설계법을 개발하였다.

이를 통해 대장균의 조절 RNA를 기본골격으로 하여 세포내 존재하는 유전자의 발현을 단백질 수준에서 제어할 수 있는 맞춤형 합성 조절 RNA를 3~4일내에 제작할 수 있는 원천기술을 개발하였다.

이렇게 설계된 합성 조절 RNA들은 미생물 게놈을 건드리지 않은 채 유전자 전달체에 삽입하여 제작되므로 여러 종류의 균주들과 여러 유전자들에 대하여 동시다발적인 대용량 실험이 가능하다.

또한, 다양한 균주에 적용시 고효율의 균주를 선별하거나, 유전자 발현조절 효율이 가장 좋은 목적 유전자를 선별할 수 있어 향후 조절 RNA 라이브러리(Library)까지 구축할 수 있다.

네이처 프로토콜스 편집자인 이탄 즈로토린스키(Eytan Zlotorynski) 박사는 “본 논문은 합성 sRNA를 디자인하고 응용하는데 필요한 상세한 프로토콜을 기술하고 있어 생명과학과 생명공학 분야 연구에 매우 널리 활용될 것이며, 특히 대사공학과 합성생물학 연구에서 유용할 것이다”라고 말했다.

KAIST 산학협력단 배중면 단장은 “본 원천기술에 대해 이미 해외 기업들이 관심을 표명하며 기술이전계약을 제안하고 있으므로 2년 이내에 기술이전이 이루어질 것으로 본다“고 밝혔다.

2013.08.09 조회수 16363 레이저 이용한 초고속 나노물질 생산 공정 개발

- 레이저를 원하는 위치에 쪼여 나노물질 성장 세계 최초 성공 -- “획기적 공정 단축을 통해 나노소자 상용화에 기여할 것” -

우리 학교 기계공학과 여준엽 박사와 고승환 교수 공동연구팀은 집광된 레이저를 이용해 나노물질을 원하는 위치에 초고속으로 만드는 기술을 개발했다.

연구결과는 신소재 응용분야 세계적 학술지 ‘어드밴스드 펑셔널 머티리얼스(Advanced Functional Materials)" 7월 9일자 표지논문(frontispiece)에 실렸다.

이번에 개발된 기술을 활용하면 기존에 수 시간에 걸쳐 만들었던 나노와이어를 단 5분 만에 성장시킬 수 있어 소요시간이 약 1/10로 단축됐다. 또 이미 발표된 수많은 나노물질 합성법과는 달리 공정이 매우 단순해 나노소자 대량생산과 상용화 가능성을 제시한 것으로 학계와 산업계는 평가하고 있다.

기존에 나노물질을 합성 및 성장시키기 위해서는 900~1000°C의 높은 온도에서 폭발성 혹은 독성이 있는 위험한 기체를 사용해왔다. 이를 전자 소자나 전자기기로 응용하기 위해서는 합성 후 분리, 집적, 패터닝 등 복잡한 공정을 거쳐야하는 단점이 있었다.

따라서 다단계의 공정과 고비용, 비환경적인 특성 때문에 나노소자의 대량생산과 상용화에 커다란 걸림돌이 되고 있었다.

연구팀은 기판위에 나노물질 전구체(어떤 물질이 되기 전단계의 물질)를 올려놓은 후 집광된 녹색파장 대역의 연속파형 레이저를 조명해 원하는 위치에 나노와이어를 합성하는데 세계 최초로 성공했다.

이 기술을 이용하면 나노물질의 집적 및 패터닝은 물론 단 한 번의 공정으로 기능성 나노소자 제작이 가능하다.

이와 함께 기판의 종류에 상관없이 공정이 가능해 유연한 플라스틱 기판에도 적용 가능하다. 또 3차원 구조물 위에서도 자유롭게 원하는 위치에 단순 레이저 조명만으로도 나노 물질을 합성, 패터닝 할 수 있다.

여준엽 박사는 이번 연구에 대해 “빛에너지를 이용해 나노물질을 합성, 집적, 패턴, 소자제작을 한 번에 가능케 하는 새로운 공정을 세계 최초로 개발했다”며 “향후 기능성 전자 소자 개발에 드는 시간을 기존의 10분의 1도 채 안되는 수준으로 단축할 수 있다”고 말했다.

여 박사는 향후 다양한 나노물질의 조합을 통해 다기능 전자 소자의 개발의 상용화와 대량생산 공정을 개발할 계획이다.

여준엽 박사와 고승환 교수팀이 주도한 이번 연구는 KAIST 기계공학과 성형진 교수, 홍석준 박사과정, 강현욱 박사과정, 미국 UC Berkeley 그리고로폴로스 교수, 이대호 박사가 참여했으며, 한국연구재단 중견도약사업과 지식경제부 협동사업, 글로벌프런티어사업, KAIST EEWS 연구단의 지원을 받았다.

붙임 : 그림설명

그림1. 레이저 조명을 쪼여 원하는 위치에 합성된 나노 물질

그림2. 개발된 공정을 이용해 3차원 구조물 위에 합성된 나노 물질

그림3. 합성된 나노 물질을 통해 제작된 기능성 전자 소자

그림4. 어드밴스트 펑셔널 머티리얼스 프런티스피스 표지 사진

2013.07.17 조회수 21380

레이저 이용한 초고속 나노물질 생산 공정 개발

- 레이저를 원하는 위치에 쪼여 나노물질 성장 세계 최초 성공 -- “획기적 공정 단축을 통해 나노소자 상용화에 기여할 것” -

우리 학교 기계공학과 여준엽 박사와 고승환 교수 공동연구팀은 집광된 레이저를 이용해 나노물질을 원하는 위치에 초고속으로 만드는 기술을 개발했다.

연구결과는 신소재 응용분야 세계적 학술지 ‘어드밴스드 펑셔널 머티리얼스(Advanced Functional Materials)" 7월 9일자 표지논문(frontispiece)에 실렸다.

이번에 개발된 기술을 활용하면 기존에 수 시간에 걸쳐 만들었던 나노와이어를 단 5분 만에 성장시킬 수 있어 소요시간이 약 1/10로 단축됐다. 또 이미 발표된 수많은 나노물질 합성법과는 달리 공정이 매우 단순해 나노소자 대량생산과 상용화 가능성을 제시한 것으로 학계와 산업계는 평가하고 있다.

기존에 나노물질을 합성 및 성장시키기 위해서는 900~1000°C의 높은 온도에서 폭발성 혹은 독성이 있는 위험한 기체를 사용해왔다. 이를 전자 소자나 전자기기로 응용하기 위해서는 합성 후 분리, 집적, 패터닝 등 복잡한 공정을 거쳐야하는 단점이 있었다.

따라서 다단계의 공정과 고비용, 비환경적인 특성 때문에 나노소자의 대량생산과 상용화에 커다란 걸림돌이 되고 있었다.

연구팀은 기판위에 나노물질 전구체(어떤 물질이 되기 전단계의 물질)를 올려놓은 후 집광된 녹색파장 대역의 연속파형 레이저를 조명해 원하는 위치에 나노와이어를 합성하는데 세계 최초로 성공했다.

이 기술을 이용하면 나노물질의 집적 및 패터닝은 물론 단 한 번의 공정으로 기능성 나노소자 제작이 가능하다.

이와 함께 기판의 종류에 상관없이 공정이 가능해 유연한 플라스틱 기판에도 적용 가능하다. 또 3차원 구조물 위에서도 자유롭게 원하는 위치에 단순 레이저 조명만으로도 나노 물질을 합성, 패터닝 할 수 있다.

여준엽 박사는 이번 연구에 대해 “빛에너지를 이용해 나노물질을 합성, 집적, 패턴, 소자제작을 한 번에 가능케 하는 새로운 공정을 세계 최초로 개발했다”며 “향후 기능성 전자 소자 개발에 드는 시간을 기존의 10분의 1도 채 안되는 수준으로 단축할 수 있다”고 말했다.

여 박사는 향후 다양한 나노물질의 조합을 통해 다기능 전자 소자의 개발의 상용화와 대량생산 공정을 개발할 계획이다.

여준엽 박사와 고승환 교수팀이 주도한 이번 연구는 KAIST 기계공학과 성형진 교수, 홍석준 박사과정, 강현욱 박사과정, 미국 UC Berkeley 그리고로폴로스 교수, 이대호 박사가 참여했으며, 한국연구재단 중견도약사업과 지식경제부 협동사업, 글로벌프런티어사업, KAIST EEWS 연구단의 지원을 받았다.

붙임 : 그림설명

그림1. 레이저 조명을 쪼여 원하는 위치에 합성된 나노 물질

그림2. 개발된 공정을 이용해 3차원 구조물 위에 합성된 나노 물질

그림3. 합성된 나노 물질을 통해 제작된 기능성 전자 소자

그림4. 어드밴스트 펑셔널 머티리얼스 프런티스피스 표지 사진

2013.07.17 조회수 21380 맞춤형 인산화 단백질 생합성 성공

- 사이언스誌 발표,“각종 질병원인 규명, 신약개발의 새로운 장을 열다”-

세포내 신호전달체계를 재설계하여 세균으로부터 맞춤형 인산화 단백질을 생산하는 기술이 세계 최초로 국내연구진에 의해 개발되었다.

이번 연구는 교육과학기술부의 “글로벌프론티어사업(탄소순환형 차세대 바이오매스 생산/전환 기술연구단)”의 지원을 받아 우리 학교 화학과 박희성 교수 주도로 수행되었다.

단백질 인산화는 생체 내에서 일어나는 단백질 변형의 일종으로, 세포내 신호전달과 그 결과 발생하는 세포의 생장․분열․사멸을 결정하는 중요한 역할을 한다.

예를들어, 성장세포가 성장호르몬 등 외부의 자극을 받으면 세포내 단백질에 인산이 첨가되고(단백질 인산화) 인산화된 단백질이 다른 단백질을 인산화 시키는 일련의 신호전달 과정을 거쳐 세포분열을 일으키게 된다.

인산화 과정에서 인산화 단백질에 돌연변이가 발생하면 세포의 정상적인 신호전달이 손상되고 세포의 무한 분열을 초래하여, 암을 포함한 각종 질병의 직접적인 원인이 된다.

이러한 인산화 과정은 매우 복잡하고 다이내믹하게 진행되므로, 세포내 신호전달의 극히 일부만 알려져 있고, 지금까지 단백질의 인산화를 조절할 수 없었다. 이 때문에 질병 원인 규명 연구와 신약개발에 많은 어려움을 겪고 있다.

박 교수는 예일대 Soll 교수팀과 공동연구를 통해 세균의 단백질 합성관련 인자들을 재설계하고, 진화방법으로 리모델링하여 인산화 아미노산(단백질 구성인자)을 단백질에 직접 첨가하는 기술을 개발하여 맞춤형 인산화 단백질을 생산하는데 성공했다.

연구팀은 이 기술을 이용하여 다양한 암을 유발시키는 단백질로 알려진 MEK1 인산화 단백질 합성에도 성공할 수 있었다.

박 교수는 “이번 연구를 통해서 단백질의 인산화 조절과 인산화 단백질의 대량 생산이 가능해 졌다.”며, “인산화 단백질을 통해 암을 포함한 각종 질병의 원인규명 연구와 차세대 암치료제 개발연구가 체계적이고 실질적으로 이루어질 것으로 기대된다.” 고 연구의 의의를 밝혔다.

연구결과는 생명과학분야 최고권위지인 사이언스誌 2011년 8월호 (8월26일자)에 게재됐다.

1. 세포의 단백질 생합성 기구 재설계 및 리모델링

○ 세균의 단백질 생합성 기구들(중합효소, 아미노산, tRNA)을 재설계하고, 자연계 모방 진화기술로 새로운 확장인자를 개발한 결과 얻어진 인공기능 세포의 그림이다. DNA로부터 단백질이 생합성 되는 과정이 보여주고 있으며, 특히 새롭게 설계된 단백질 합성기구와 자연계 모방 진화기술로 개발된 확장인자의 모식도가 나타나 있다.

2. 재설계된 세포를 이용한 맞춤형 인산화 단백질 생산

○ 그림1에서 제조된 재설계 인공기능 세포를 활용하여 복잡한 세포내 인산화과정 없이 인산화 아미노산을 단백질의 특정한 위치에 직접 첨가하는 방법으로 맞춤형 인산화 단백질을 생합성하는 그림이다. 세포내 신호전달에서 가장 중요한 역할을 하면서 돌연변이시 다양한 암을 유발시키는 인산화 단백질로 알려진 MEK1의 생합성을 보여주고 있다.

2011.08.26 조회수 15537

맞춤형 인산화 단백질 생합성 성공

- 사이언스誌 발표,“각종 질병원인 규명, 신약개발의 새로운 장을 열다”-

세포내 신호전달체계를 재설계하여 세균으로부터 맞춤형 인산화 단백질을 생산하는 기술이 세계 최초로 국내연구진에 의해 개발되었다.

이번 연구는 교육과학기술부의 “글로벌프론티어사업(탄소순환형 차세대 바이오매스 생산/전환 기술연구단)”의 지원을 받아 우리 학교 화학과 박희성 교수 주도로 수행되었다.

단백질 인산화는 생체 내에서 일어나는 단백질 변형의 일종으로, 세포내 신호전달과 그 결과 발생하는 세포의 생장․분열․사멸을 결정하는 중요한 역할을 한다.

예를들어, 성장세포가 성장호르몬 등 외부의 자극을 받으면 세포내 단백질에 인산이 첨가되고(단백질 인산화) 인산화된 단백질이 다른 단백질을 인산화 시키는 일련의 신호전달 과정을 거쳐 세포분열을 일으키게 된다.

인산화 과정에서 인산화 단백질에 돌연변이가 발생하면 세포의 정상적인 신호전달이 손상되고 세포의 무한 분열을 초래하여, 암을 포함한 각종 질병의 직접적인 원인이 된다.

이러한 인산화 과정은 매우 복잡하고 다이내믹하게 진행되므로, 세포내 신호전달의 극히 일부만 알려져 있고, 지금까지 단백질의 인산화를 조절할 수 없었다. 이 때문에 질병 원인 규명 연구와 신약개발에 많은 어려움을 겪고 있다.

박 교수는 예일대 Soll 교수팀과 공동연구를 통해 세균의 단백질 합성관련 인자들을 재설계하고, 진화방법으로 리모델링하여 인산화 아미노산(단백질 구성인자)을 단백질에 직접 첨가하는 기술을 개발하여 맞춤형 인산화 단백질을 생산하는데 성공했다.

연구팀은 이 기술을 이용하여 다양한 암을 유발시키는 단백질로 알려진 MEK1 인산화 단백질 합성에도 성공할 수 있었다.

박 교수는 “이번 연구를 통해서 단백질의 인산화 조절과 인산화 단백질의 대량 생산이 가능해 졌다.”며, “인산화 단백질을 통해 암을 포함한 각종 질병의 원인규명 연구와 차세대 암치료제 개발연구가 체계적이고 실질적으로 이루어질 것으로 기대된다.” 고 연구의 의의를 밝혔다.

연구결과는 생명과학분야 최고권위지인 사이언스誌 2011년 8월호 (8월26일자)에 게재됐다.

1. 세포의 단백질 생합성 기구 재설계 및 리모델링

○ 세균의 단백질 생합성 기구들(중합효소, 아미노산, tRNA)을 재설계하고, 자연계 모방 진화기술로 새로운 확장인자를 개발한 결과 얻어진 인공기능 세포의 그림이다. DNA로부터 단백질이 생합성 되는 과정이 보여주고 있으며, 특히 새롭게 설계된 단백질 합성기구와 자연계 모방 진화기술로 개발된 확장인자의 모식도가 나타나 있다.

2. 재설계된 세포를 이용한 맞춤형 인산화 단백질 생산

○ 그림1에서 제조된 재설계 인공기능 세포를 활용하여 복잡한 세포내 인산화과정 없이 인산화 아미노산을 단백질의 특정한 위치에 직접 첨가하는 방법으로 맞춤형 인산화 단백질을 생합성하는 그림이다. 세포내 신호전달에서 가장 중요한 역할을 하면서 돌연변이시 다양한 암을 유발시키는 인산화 단백질로 알려진 MEK1의 생합성을 보여주고 있다.

2011.08.26 조회수 15537 생체모방 탄소나노튜브 섬유 합성기술 개발

- 재료분야 저명 국제학술지 ‘어드밴스드 머티리얼스’ 표지 논문 게재- 강도가 3배 이상 향상된 차세대 초경량 초고강도 전도성 신소재 개발

홍합을 지지하고 있는 섬유형태의 족사는 강한 파도가 치는 해안가와 같은 다른 생물이 살기 어려운 환경에서도 바위에 단단히 붙어서 생존한다. 이러한 특성은 홍합 족사의 독특한 구조와 고강도 접착성 때문이다.

우리학교 신소재공학과 홍순형 교수와 화학과 이해신 교수, 생명과학과 故 박태관 교수로 구성된 공동연구팀이 자연계의 홍합 족사 구조를 모방해 탄소나노튜브를 기반으로 한 초고강도 전도성 섬유 제조 원천기술개발에 성공했다.

탄소나노튜브는 1991년 일본의 이지마 교수(현 성균나노과학기술원장)에 의해 발견된 이후 우수한 전기적, 열적, 그리고 기계적 특성으로 차세대 신소재로 각광 받았으나 길이가 수 나노미터 수준으로 미세해 산업용 제품으로 응용하는 데 한계가 있었다.

KAIST 연구팀은 이러한 난제를 자연계의 홍합 족사 구조에 착안해 해결했다.

홍합 족사에는 콜라겐 섬유와 Mefp-1 단백질이 가교 구조(cross-linking structure)로 결합되어 있다. 이 Mefp-1 단백질속에는 카테콜아민이라는 성분이 있어 콜라겐 섬유끼리 강하게 결합한다.

연구팀은 고강도 탄소나노튜브 섬유가 콜라겐 섬유 역할을, 고분자 구조 접착제가 카테콜아민과 같은 역할을 하도록 했다. 그 결과 길이가 길고 가벼우면서도 끊어지지 않는 초경량 초고강도 탄소나노튜브 섬유를 개발했다.

KAIST 홍순형 교수는 “개발된 탄소나노튜브 섬유는 기존의 구조용 탄소강에 비해 강도가 3배 이상 향상된 차세대 초경량 초고강도 고전도성 신소재”라며 “향후 방탄소재, 인공근육소재, 방열소재, 전자파 차폐소재, 스텔스소재 및 스페이스 엘리베이터 케이블 등 다양한 산업계에 응용이 가능하다”고 말했다. 아울러 “새로운 나노융합 소재 산업의 기술혁신을 이룰 수 있을 것”이라고 홍 교수는 덧붙였다.

이번 연구결과는 독일에서 발간되는 재료분야 국제저명학술지인 어드밴스드 머티리얼스(Advanced Materials) 5월 3일자 표지 논문으로 선정됐으며, 최근 국내 및 국외에 4건의 특허 출원 및 등록이 결정됐다.

한편, 이번 연구는 교육과학기술부 21세기 프론티어 연구개발 사업단, 세계수준의 연구중심대학(WCU) 육성사업, KAIST 나노융합연구소 등으로부터 지원받아 수행됐다.

2011.05.11 조회수 29877

생체모방 탄소나노튜브 섬유 합성기술 개발

- 재료분야 저명 국제학술지 ‘어드밴스드 머티리얼스’ 표지 논문 게재- 강도가 3배 이상 향상된 차세대 초경량 초고강도 전도성 신소재 개발

홍합을 지지하고 있는 섬유형태의 족사는 강한 파도가 치는 해안가와 같은 다른 생물이 살기 어려운 환경에서도 바위에 단단히 붙어서 생존한다. 이러한 특성은 홍합 족사의 독특한 구조와 고강도 접착성 때문이다.

우리학교 신소재공학과 홍순형 교수와 화학과 이해신 교수, 생명과학과 故 박태관 교수로 구성된 공동연구팀이 자연계의 홍합 족사 구조를 모방해 탄소나노튜브를 기반으로 한 초고강도 전도성 섬유 제조 원천기술개발에 성공했다.

탄소나노튜브는 1991년 일본의 이지마 교수(현 성균나노과학기술원장)에 의해 발견된 이후 우수한 전기적, 열적, 그리고 기계적 특성으로 차세대 신소재로 각광 받았으나 길이가 수 나노미터 수준으로 미세해 산업용 제품으로 응용하는 데 한계가 있었다.

KAIST 연구팀은 이러한 난제를 자연계의 홍합 족사 구조에 착안해 해결했다.

홍합 족사에는 콜라겐 섬유와 Mefp-1 단백질이 가교 구조(cross-linking structure)로 결합되어 있다. 이 Mefp-1 단백질속에는 카테콜아민이라는 성분이 있어 콜라겐 섬유끼리 강하게 결합한다.

연구팀은 고강도 탄소나노튜브 섬유가 콜라겐 섬유 역할을, 고분자 구조 접착제가 카테콜아민과 같은 역할을 하도록 했다. 그 결과 길이가 길고 가벼우면서도 끊어지지 않는 초경량 초고강도 탄소나노튜브 섬유를 개발했다.

KAIST 홍순형 교수는 “개발된 탄소나노튜브 섬유는 기존의 구조용 탄소강에 비해 강도가 3배 이상 향상된 차세대 초경량 초고강도 고전도성 신소재”라며 “향후 방탄소재, 인공근육소재, 방열소재, 전자파 차폐소재, 스텔스소재 및 스페이스 엘리베이터 케이블 등 다양한 산업계에 응용이 가능하다”고 말했다. 아울러 “새로운 나노융합 소재 산업의 기술혁신을 이룰 수 있을 것”이라고 홍 교수는 덧붙였다.

이번 연구결과는 독일에서 발간되는 재료분야 국제저명학술지인 어드밴스드 머티리얼스(Advanced Materials) 5월 3일자 표지 논문으로 선정됐으며, 최근 국내 및 국외에 4건의 특허 출원 및 등록이 결정됐다.

한편, 이번 연구는 교육과학기술부 21세기 프론티어 연구개발 사업단, 세계수준의 연구중심대학(WCU) 육성사업, KAIST 나노융합연구소 등으로부터 지원받아 수행됐다.

2011.05.11 조회수 29877 태양전지 소재 이용, 인공광합성 기술개발

- 국제저명학술지 어드밴스드 머티어리얼스 최근호 게재- 이종 분야 (생명과학, 태양전지)간 융합연구 성공사례로 주목

인류는 지금 지구온난화와 화석 연료의 고갈이라는 문제점을 갖고 있다. 이를 해결하기 위해 온난화의 원인인 이산화탄소를 배출하지 않고 무제한으로 존재하는 태양 에너지를 이용하려는 노력이 계속되고 있다.

이러한 가운데 우리학교 신소재공학과 박찬범 교수와 류정기 박사팀이 태양전지 기술을 이용해 자연계의 광합성을 모방한 인공광합성 시스템 개발에 성공했다.

이 기술은 정밀화학 물질들을 태양에너지를 이용해 생산해 내는 ‘친환경 녹색생물공정’ 개발의 중요한 전기가 될 전망이다.

광합성은 생물체가 태양광을 에너지원으로 사용해 일련의 물리화학적 반응들을 통해 탄수화물과 같은 화학물질을 생산하는 자연현상이다.

박 교수팀은 이 같은 자연광합성 현상을 모방해 빛에너지로부터 정밀화학 물질 생산이 가능한 신개념 ‘생체촉매기반 인공광합성 기술’을 개발했다.

이번 연구에서 연구팀은 자연현상 모방을 통해 개발된 염료감응 태양전지의 전극구조를 이용해 다시 자연광합성 기술을 모방해 발전시킬 수 있다는 것을 증명해냈다.

박찬범 교수는 “지난해 양자점을 이용한 인공광합성 원천기술을 개발해 한국과학기술단체 총연합회가 선정한 10대 과학기술뉴스로 선정된 바 있다”며 “이번 연구 결과는 광합성효율을 획기적으로 향상시킴으로써 인공광합성 기술의 산업화에 한 걸음 더 다가선 것으로 평가된다”고 강조했다.

이번 연구는 독일에서 발간되는 재료분야 국제저명학술지인 어드밴스드 머티리얼스(Advanced Materials) 4월 26일자에 게재됐으며 특허출원이 완료됐다.

한편, 연구결과는 재료공학과 생명과학분야의 창의적인 융합을 통해 새로운 공정기술을 개발하는 데 크게 기여했다는 평가를 받았으며, 교육과학기술부 신기술융합형 성장동력사업(분자생물공정 융합기술연구단), 국가지정연구실, KAIST EEWS 프로그램 등으로부터 지원받아 수행됐다.

2011.04.26 조회수 24707

태양전지 소재 이용, 인공광합성 기술개발

- 국제저명학술지 어드밴스드 머티어리얼스 최근호 게재- 이종 분야 (생명과학, 태양전지)간 융합연구 성공사례로 주목

인류는 지금 지구온난화와 화석 연료의 고갈이라는 문제점을 갖고 있다. 이를 해결하기 위해 온난화의 원인인 이산화탄소를 배출하지 않고 무제한으로 존재하는 태양 에너지를 이용하려는 노력이 계속되고 있다.

이러한 가운데 우리학교 신소재공학과 박찬범 교수와 류정기 박사팀이 태양전지 기술을 이용해 자연계의 광합성을 모방한 인공광합성 시스템 개발에 성공했다.

이 기술은 정밀화학 물질들을 태양에너지를 이용해 생산해 내는 ‘친환경 녹색생물공정’ 개발의 중요한 전기가 될 전망이다.

광합성은 생물체가 태양광을 에너지원으로 사용해 일련의 물리화학적 반응들을 통해 탄수화물과 같은 화학물질을 생산하는 자연현상이다.

박 교수팀은 이 같은 자연광합성 현상을 모방해 빛에너지로부터 정밀화학 물질 생산이 가능한 신개념 ‘생체촉매기반 인공광합성 기술’을 개발했다.

이번 연구에서 연구팀은 자연현상 모방을 통해 개발된 염료감응 태양전지의 전극구조를 이용해 다시 자연광합성 기술을 모방해 발전시킬 수 있다는 것을 증명해냈다.

박찬범 교수는 “지난해 양자점을 이용한 인공광합성 원천기술을 개발해 한국과학기술단체 총연합회가 선정한 10대 과학기술뉴스로 선정된 바 있다”며 “이번 연구 결과는 광합성효율을 획기적으로 향상시킴으로써 인공광합성 기술의 산업화에 한 걸음 더 다가선 것으로 평가된다”고 강조했다.

이번 연구는 독일에서 발간되는 재료분야 국제저명학술지인 어드밴스드 머티리얼스(Advanced Materials) 4월 26일자에 게재됐으며 특허출원이 완료됐다.

한편, 연구결과는 재료공학과 생명과학분야의 창의적인 융합을 통해 새로운 공정기술을 개발하는 데 크게 기여했다는 평가를 받았으며, 교육과학기술부 신기술융합형 성장동력사업(분자생물공정 융합기술연구단), 국가지정연구실, KAIST EEWS 프로그램 등으로부터 지원받아 수행됐다.

2011.04.26 조회수 24707